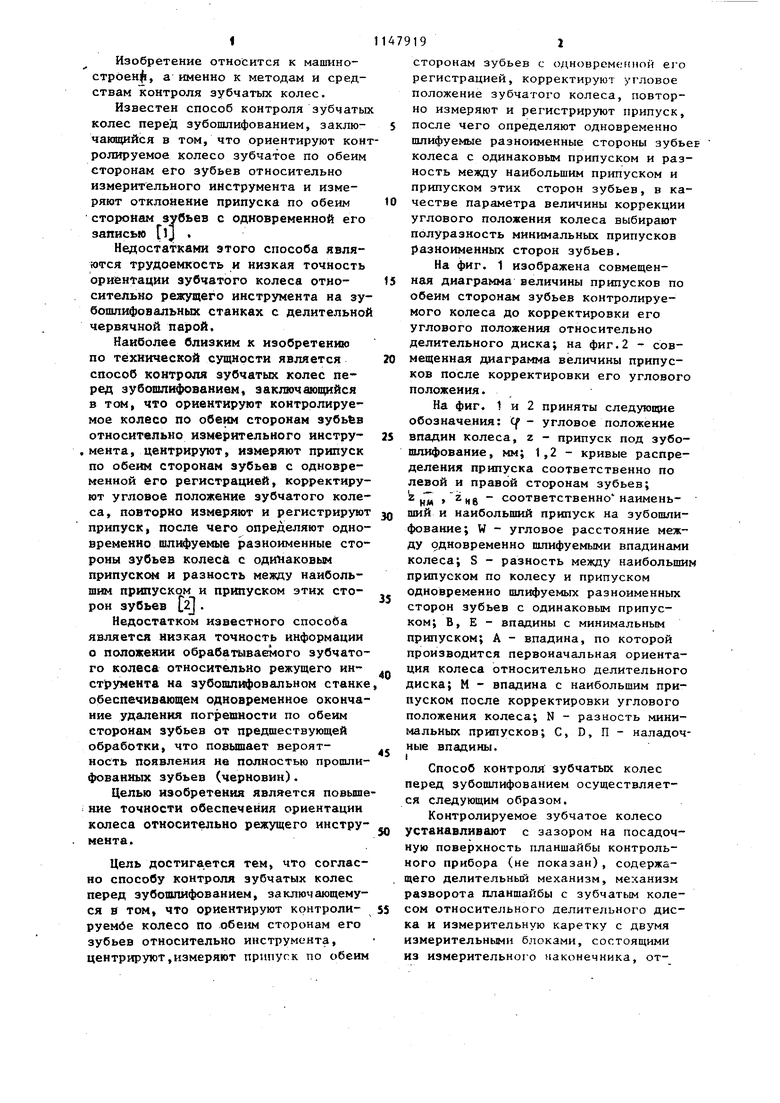

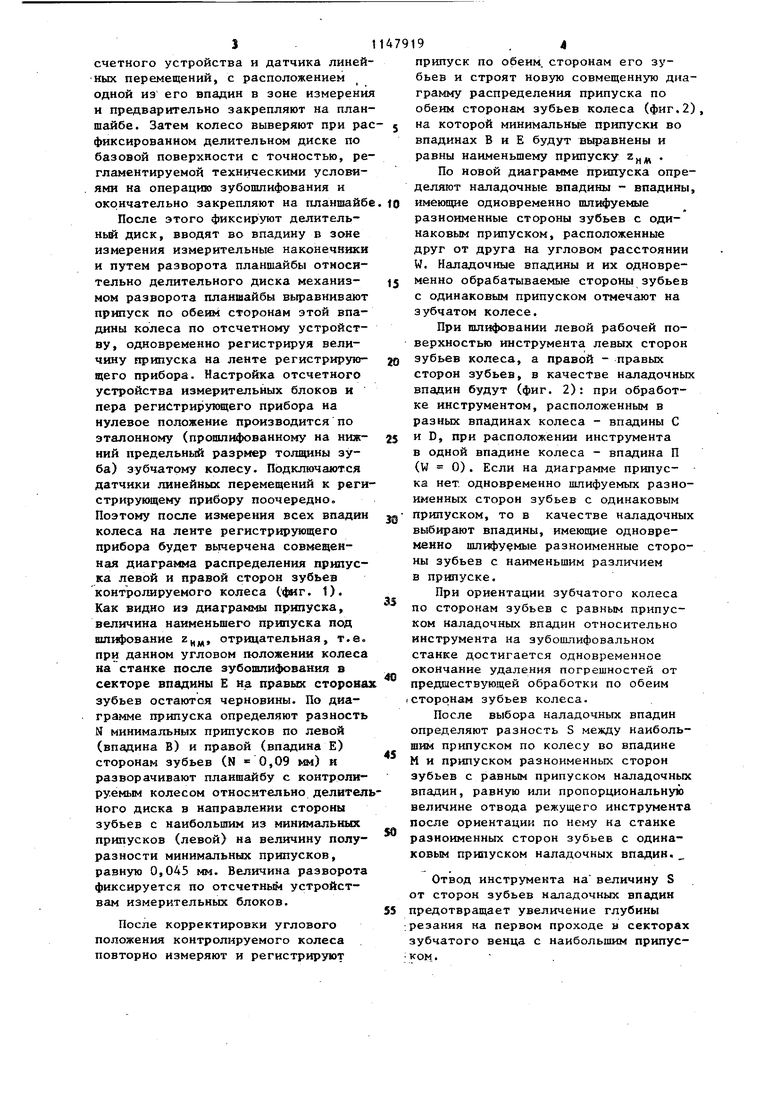

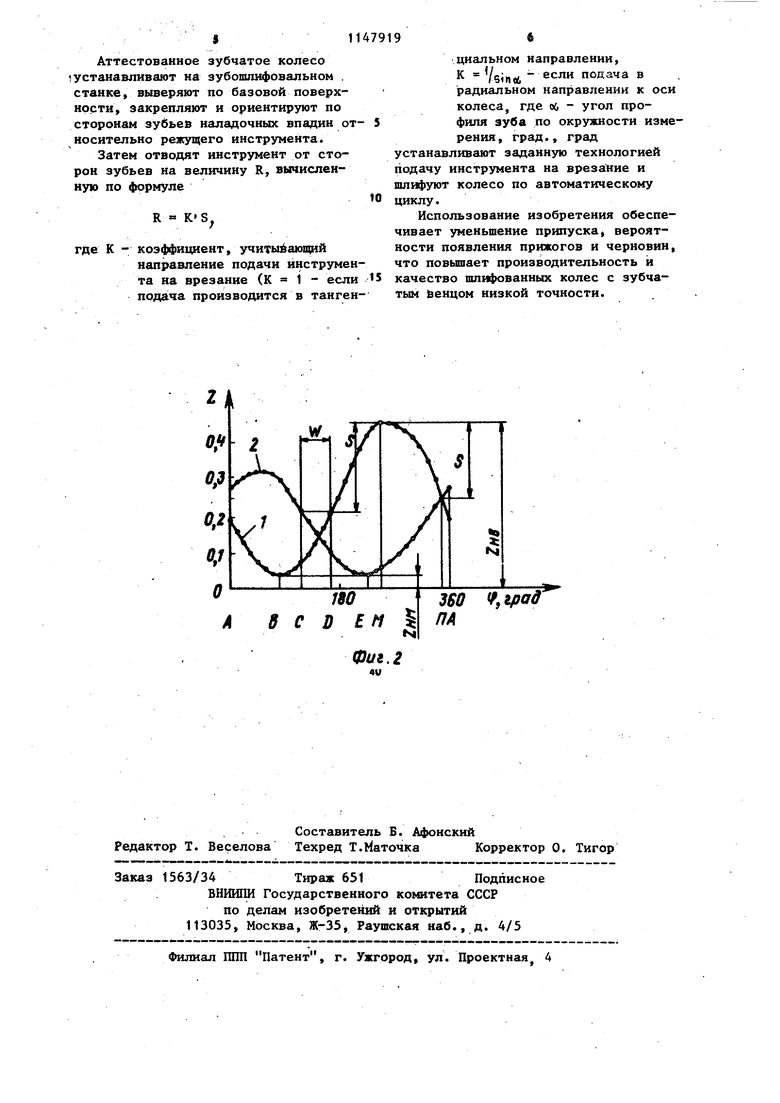

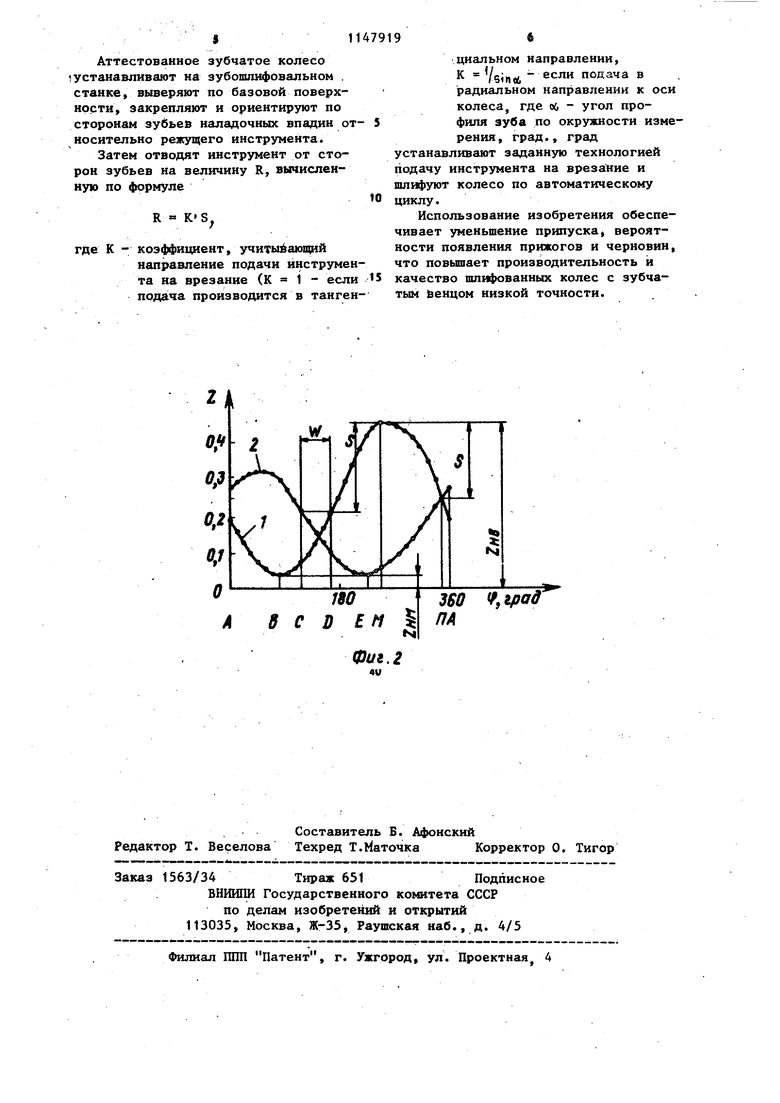

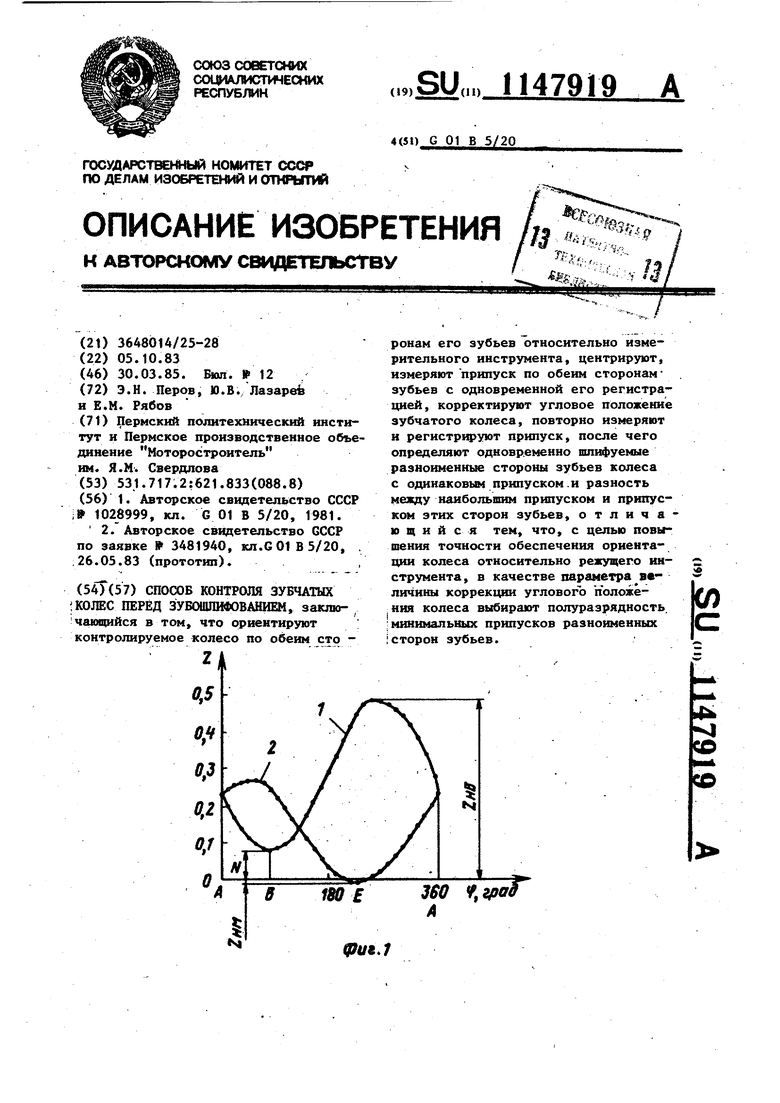

1 Изобретение относится к машиностроен, а именно к методам и средствам контроля зубчатых колес. Известен способ контроля зубчатых колес перед зубошлифованием, заключающийся в том, что ориентируют конт ролируемое колесо зубчатое по обеим сторонам его зубьев относительно измерительного инструмента и измеряют отклонение припуска по обеим сторонам зубьев с одновремекной его записью ij . Недостатками этого способа являются трудоемкость и низкая точность ориентации зубчатого колеса относительно режущего инструмента на зубошлифональных станках с делительной червячной парой. Наиболее близким к изобретению по технической сущности является способ контроля зубчатых колес перед зубошлифованием, заключающийся в том, что ориентируют контролируемое колесо по обеим сторонам зубьбв относительно измерительного инстру. мента, центрируют, измеряют припуск по обеим сторонам зубьев с одновременной его регистрацией, корректируют угловое положение зубчатого колеса, повторно измеряют и регистрируют припуск, после чего определяют одновременно шлифуемые разноименные стороны зубьев колеса с одинаковым припуском и разность между наибольшим припуском и припуском этих сторон зубьев 2. Недостатком известного способа является низкая точность информации о положении обрабатываемого зубчатого колеса относительно режущего инструмента на зубошлифовальном станке обеспечивающем одновременное окончание удаления погрешности по обеим сторонам зубьев от предшествующей обработки, что повышает вероятность появления не полностью прошлифованных зубьев (черновин). Целью изобретения является nosbmie ние точности обеспечения ориентации колеса относительно режущего инстру. мента. Цель достигается тем, что согласно способу контроля зубчатых колес перед зубошлифованием, заключающемуся в том, что ориентируют крнтролируембе колесо по обеим сторонам его зубьев относительно инструмента, центрируют,измеряют припуск по обеим 192 сторонам зубьев с одновременной его регистрацией, корректируют угловое положение зубчатого колеса, повторно измеряют и регистрируют припуск, после чего определяют одновременно шлифуемые разноименные стороны зубьев колеса с одинаковым припуском и разность между наибольшим припуском и припуском этих сторон зубьев, в качестве параметра величины коррекции углового положения колеса выбирают полуразность минимальных припусков разноименных сторон зубьев. На фиг. 1 изображена совмещенная диаграмма величины припусков по обеим сторонам зубьев контролируемого колеса до корректировки его углового положения относительно делительного диска; на фиг.2 - совмещенная диаграмма величины припусков после корректировки его углового положения. На фиг. 1 и 2 приняты следующие обозначения: (f угловое положение впадин колеса, z - припуск под зубошлифование, мм; 1,2 - кривые распределения припуска соответственно по левой и правой сторонам зубьев; «м нв соответственно наименьший и наибольший припуск на зубошлифование; W - угловое расстояние между одновременно шлифуемыми впадинами колеса; S - разность между наибольшим припуском по колесу и припуском одновременно шлифуемых разноименных сторон зубьев с одинаковым припуском; В, Е - впадины с минимальным припуском; А - впадина, по которой производится первоначальная ориентация колеса относительно делительного диска; М - впадина с наибольшим припуском после корректировки углового положения колеса; N - разность минимальных припусков; С, D, П - наладочные впадины. I Способ контроля зубчатых колес перед зубошлифованием осуществляется следующим образом. Контролируемое зубчатое колесо устанавливают с зазором на посадочную поверхность планшайбы контрольного прибора (не показан), содержащего делительный механизм, механизм разворота планшайбы с зубчатым колесом относительного делительного диска и измерительную каретку с двумя измерительными блоками, состоящими из измерительного наконечника, отJсчетного устройства и датчика линей ных перемещений, с расположением одной из его впадин в зоне измерени и предварительно закрепляют на план шайбе. Затем колесо выверяют при ра фиксированном делительном диске по базовой поверхности с точностью, ре гламентируемой техническими условиями на операцию зубопшифования и окончательно закрепляют на планшайб После этого фиксируют делительньй диск, вводят во впадину в зоне измерения измерительные наконечники и путем разворота планшайбы относительно делительного диска механизмом разворота планшайбы вьфавнивают припуск по обеим сторонам этой впадины колеса по отсчетному устройству, одновременно регистрируя величину припуска на ленте регистрирующего прибора. Настройка отсчетного устройства измерительных блоков и пера регистрирующего прибора на нулевое положение производится по эталонному (прошлифованному на нижний предельный разрмер толщины зуба) зубчатому колесу. Подключаются датчики линейных перемещений к реги стрирующему прибору поочередно. Поэтому после измерения всех впадин колеса на ленте регистрирзгющего прибора будет вычерчена совмещенная диаграмма распределения припуска левой и правой сторон зубьев контролируемого колеса (фиг. 1). Как видно из диаграммы припуска, величина наименьшего припуска под шлифование z,, отрицательная, т.е. при данном угловом положении колеса на станке после зубошлифования а секторе впадины Е на правьгх сторона зубьев остаются черновины. По диаграмме припуска определяют разность N минимальных припусков по левой (впадина В) и правой (впадина Е) сторонам зубьев (N 0,09 м) и разворачивают планшайбу с контролируемым колесом относительно делител ного диска в направлении стороны зубьев с наибольшим из минимальных припусков (левой) на величину полуразности минимальных припусков, равную 0,045 мм. Величина разворота фиксируется по отсчетный устройствам измерительных блоков. После корректировки углового положения контролируемого колеса повторно измеряют и регистрируют 19 . 4 припуск по обеим, сторонам его зубьев и строят новую совмещенную диаграмму распределения припуска по обеим сторонам зубьев колеса (фиг.2), на которой минимальные припуски во впадинах В и Е будут выравнены и равны наименьшему припуску 2„д, . По новой диаграмме припуска определяют наладочные впадины - впадины, имеюнще одновременно шлифуемые разноименные стороны зубьев с одинаковым припуском, расположенные друг от друга на угловом расстоянии W. Наладочные впадины и их одновременно обрабатываемые стороны зубьев с одинаковым припуском отт ечают на зубчатом колесе. При шлифовании левой рабочей поверхностью инструмента левых сторон зубьев колеса, а правой - правых сторон зубьев, в качестве наладочных впадин будут (фиг. 2): при обработке инструментом, расположенным в разных впадинах колеса - впадины С и D, при расположении инструмента в одной впадине колеса - впадина П (W О). Если на диаграмме припуска нет. одновременно шлифуемых разноименных сторон зубьев с одинаковым припуском, то в качестве наладочных выбирают впадины, имеющие одновременно шлифуемые разноименные стороны зубьев с наименьшим различием в прштуске. При ориентации зубчатого колеса по сторонам зубьев с равным припуском наладочных впадин относительно инструмента на зубошлифовальном станке достигается одновременное окончание удаления погрешностей от предшествующей обработки по обеим сторонам зубьев колеса. После выбора наладочных впадин определяют разность S между наибольшим припуском по колесу во впадине М и припуском разноименных сторон зубьев с равным припуском наладочных впадин, равную или пропорциональную величине отвода режущего инструмента после ориентации по нему на станке разноименных сторон зубьев с одинаковым припуском наладочных впадин. Отвод инструмента на величину S т сторон зубьев наладочных впадин редотвращает увеличение глубины езания на первом проходе в секторах убчатого венца с наибольшим припусом. Аттестованное зубчатое колесо 1устанавливают на зубошлифовальном . станке, выверяют по базовой поверхности закрепляют и ориентируют по сторонам зубьев наладочных впадин о носительно режущего инструмента. Затем отводят инструмент от сторон зубьев на величину R, вычисленную по формуле где К - коэффициент, учитывающий направление подачи инструме та на врезание (К 1 - есл производится в танге циальном направлении, К Vsintt ЕСЛИ подача в радиальном направлении к оси колеса, где об - угол профШ1я зуба по окружности измерения, град., град устанавливают заданную технологией подачу инструмента на врезание и шлифуют колесо по автоматическому циклу. Использование изобретения обеспечивает уменьшение припуска, вероятности появления прижогов и черновии, что повышает производительность и качество шлифованных колес с зубчатым Ьенцом низкой точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Способ зубо- и шлицешлифования | 1981 |

|

SU1028445A1 |

СПОСОБ КОНТРОЛЯ ЗУБЧАТЫХ ;КОЛЕС ПЕРЁД ЗУБОиШИФОВАНИЕМ, заклю- . чающийся в том, что ориентируют ; контролируемое колесо по обеим сто ронам его зубьев относительно измерительного инструмента, центрируют, измеряют припуск по обеим сторонам зубьев с одновременной его регистрацией, корректируют угловое положение зубчатого колеса, повторно измеряют и регистр1Ч уют припуск, после чего определяют одновременно шлифуемые разноименные стороны зубьев колеса с одинаковьм припуском.и разность между наибольшим припуском и припуском этих сторон зубьев, отличающий с я тем, что, с целью повышения точности обеспечения ориентации колеса относительно режущего инструмента, в качестве параметра ввличишл коррекции угловогЪ Положения колеса выбирают полуразрядность. минималыа(х припусков разноименных сторон зубьев. 4i ;о QD

W

т д с D вм

I

3SO ПА

ы

Фи:.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-03-30—Публикация

1983-10-05—Подача