Изобретение относится к машине строению, а именно к методам и средствам контроля зубчатых колес.

Цель изобретения - повышение производительности и расширение области применения.

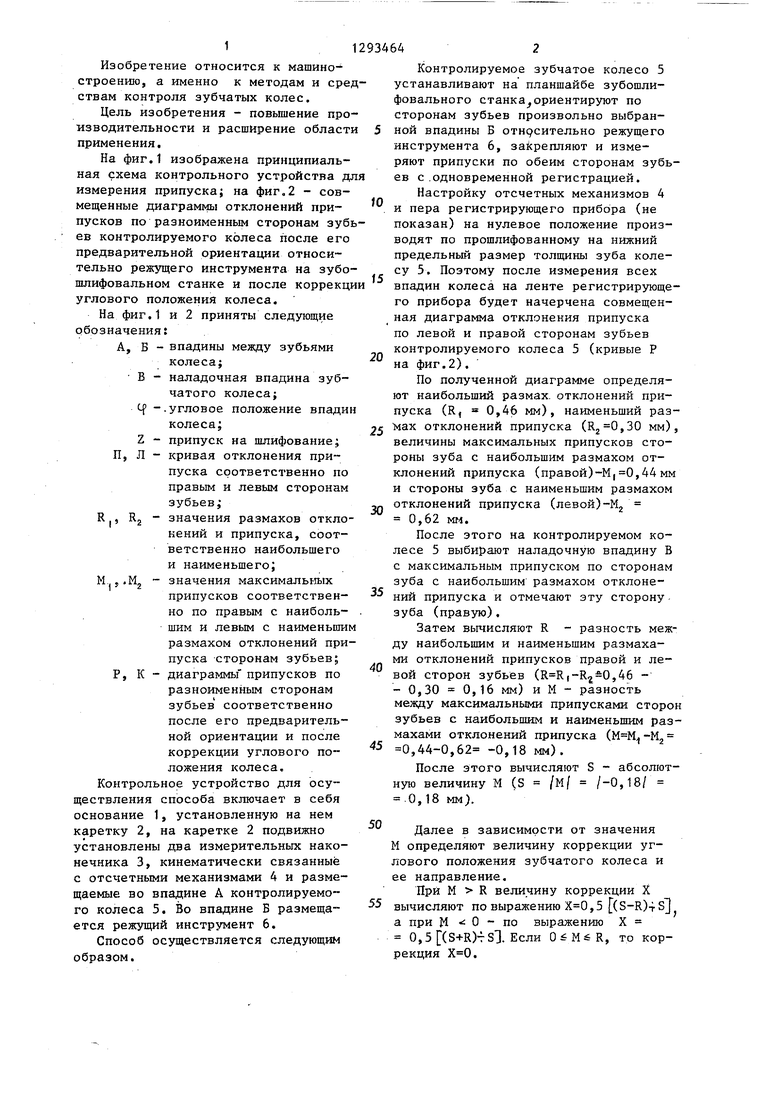

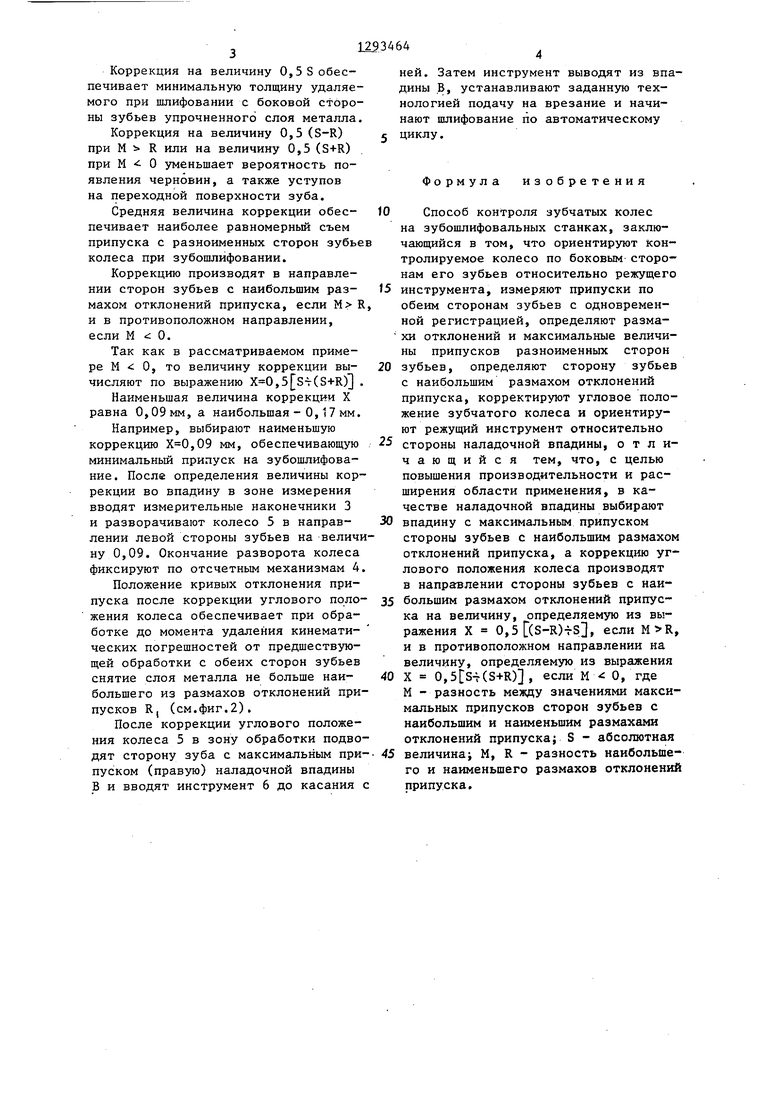

На фиг.1 изображена принципиальная схема контрольного устройства дл измерения припуска; на фиг„2 - совмещенные диаграммы отклонений припусков по разноименным сторонам зубьев контролируемого колеса после его предварительной ориентации относительно режзш его инструмента на зубо- пшифовальном станке и после коррекци углового положения колеса.

На фиг.1 и 2 приняты следующие обозначения

А, Б - впадины между зубьями

колеса;

В - наладочная впадина зубчатого колеса;

Ц -.угловое положение впадин колеса;

припуск на шлифование; кривая отклонения припуска соответственно по правым и левым сторонам зубьев;

значения размахов отклонений и припуска, соответственно наибольшего и наименьшего; М,,.М„ значения максимальных

припусков соответственно по правым с наиболь- шим и левым с наименьшим размахом отклонений припуска сторонам зубьев; диаграммы припусков по разноименным сторонам зубьев соответственно после его предварительной ориентации и после коррекции углового положения колеса.

Контрольное устройство для осуществления способа включает в себя основание 1, установленную на нем каретку 2, на каретке 2 подвижно установлены два измерительных наконечника 3, кинематически связанные с отсчетными механизмами 4 и размещаемые во впадине А контролируемого колеса 5. Во впадине Б размещается режущий инструмент 6.

Способ осуществляется следующим образом.

Z

П, Л

R I, Кг 1

Р, К

5

0

5

0

5

0

5

0

5

Контролируемое зубчатое колесо 5 устанавливают на планшайбе зубошли- фовального станка ориентируют по сторонам зубьев произвольно выбранной впадины Б отнцсительно режущего инструмента 6, закрепляют и измеряют припуски по обеим сторонам зубьев с .одновременной регистрацией.

Настройку отсчетных механизмов 4 и пера регистрирующего прибора (не показан) на нулевое положение производят по прошлифованному на нижний предельный размер толщины зуба колесу 5. Поэтому после измерения всех впадин колеса на ленте регистрирующего прибора будет начерчена совмещенная диаграмма отклонения припуска по левой и правой сторонам зубьев контролируемого колеса 5 (кривые Р на фиг.2).

По полученной диаграмме определяют наибольший размах, отклонений припуска (R, 0,46 мм), наименьший раз- Мах отклонений припуска (,30 мм), величины максимальных припусков стороны зуба с наибольшим размахом отклонений припуска (правой)-М,0,44 мм и стороны зуба с наименьшим размахом отклонений припуска (левой)-N2 0,62 мм.

После этого на контролируемом колесе 5 выбирают наладочную впадину В с максимальным припуском по сторонам зуба с наибольшим размахом отклонений припуска и отмечают эту сторону зуба (правую).

Затем вычисляют R - разность между наибольшим и наименьшим размаха- ми отклонений припусков правой и левой сторон зубьев (,,46 - - 0,30 0,116 мм) и М - разность ме;вду максимальными припусками сторон зубьев с наибольшим и наименьшим раз- махами отклонений припуска ( 0,44-0,62 -0,18 мм).

После этого вычисляют S - абсолютную величину М (S /М/ /-0,18/ .0,18 мм).

Далее в зависимости от значения М определяют величину коррекции углового положения зубчатого колеса и ее направление.

При М R величину коррекции X вычисляют по выражению ,5 (S-R)4 S а при М : О - по выражению X 0,5 (S+R)-rSl Если О MS R, то коррекция .

Коррекция на величину 0,5 S обеспечивает минимальную толщину удаляемого при шлифовании с боковой стороны зубьев упрочненного слоя металла.

Коррекция на величину 0,5 (S-R) при М ь R или на величину 0,5 (S+R) при М i О уменьшает вероятность появления черновин, а также уступов на переходной поверхности зуба.

Средняя величина коррекции обеспечивает наиболее равномерный съем припуска с разноименных сторон зубье колеса при зубошлифовании.

Коррекцию производят в направлении сторон зубьев с наибольшим размахом отклонений припуска, если М R и в противоположном направлении, если М i 0.

Так как в рассматриваемом примере М О, то величину коррекции вычисляют по выражению ,(S+R)3 .

Наименьшая величина коррекции X равна 0,09мм, а наибольшая - 0,17 мм.

Например, выбирают наименьшую коррекцию ,09 мм, обеспечивающую минимальньш припуск на зубошлифова- ние. После определения величины коррекции во впадину в зоне измерения вводят измерительные наконечники 3 и разворачивают колесо 5 в направлении левой стороны зубьев на величину 0,09. Окончание разворота колеса фиксируют по отсчетным механизмам 4.

Положение кривых отклонения припуска после коррекции углового положения колеса обеспечивает при обработке до момента удаления кинематических погрешностей от предшествующей обработки с обеих сторон зубьев снятие слоя металла не больше наибольшего из размахов отклонений припусков R, (см.фиг.2).

После коррекции углового положения колеса 5 в зону обработки подводят сторону зуба с максимальным припуском (правую) наладочной впадины В и вводят инструмент 6 до касания с

ней. Затем инструмент выводят из впадины В, устанавливают заданную технологией подачу на врезание и начинают шлифование по автоматическому циклу.

Формула изобретения

Способ контроля зубчатых колес на зубошлифовальных станках, заключающийся в том, что ориентируют контролируемое колесо по боковым-сторонам его зубьев относительно режущего

инструмента, измеряют припуски по обеим сторонам зубьев с одновременной регистрацией, определяют разма- хи отклонений и максимальные величины припусков разноименных сторон зубьев, определяют сторону зубьев с наибольшим размахом отклонений припуска, корректируют угловое положение зубчатого колеса и ориентируют режущий инструмент относительно стороны наладочной впадины, отличающийся тем, что, с целью повышения производительности и расширения области применения, в качестве наладочной впадины выбирают впадину с максимальным припуском стороны зубьев с наибольшим размахом отклонений припуска, а коррекцию углового положения колеса производят в направлении стороны зубьев с наибольшим размахом отклонений припуска на величину, определяемую из выражения X 0,5 (S-R)TS, если , и в противоположном направлении на величину, определяемую из выражения

X 0,(S+R) , если М О, где М - разность между значениями максимальных припусков сторон зубьев с наибольшим и наименьшим размахами отклонений припуска; S - абсолютная

величина; М, R - разность наибольшего и наименьшего размахов отклонений припуска.

Фиг,1

es т

Фиг.2

270 т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1028446A1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых кблес. Цель изобретения - повышение произ водительности и расширение области применения за счет ориентации зубьев контролируемого колеса относительно режущего инструмента и введения коррекции углового положения кдлеса. Это достигается тем, что наладочную впадину выбирают с учетом максимального припуска сторон зубьев с наибольшим размахом отклонений припуска. Затем производят коррекцию углового положения зубчатого колеса в направлении стороны зубьев с наиболь шим размахом. 2 ил. ГС :о со. 4 9д 4iik

Составитель Б. Афонский Редактор М. Циткина Техред Л.Сердюкова Корректор С. Шекмар

369/40

Тираж 678 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

ПроизЁодственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Способ контроля зубчатых колес | 1983 |

|

SU1147921A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-28—Публикация

1985-04-16—Подача