Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес.

Известен способ контроля зубчаты колес, заключающийся в том, что ориентируют контролируемое зубчатое колесо по обеим сторонам его зубьев относительно измерителвяого инструмента и измеряют отклонение припуска по обеим сторонам зубьев С одновременной его записью ij .

Недостатками этого способа являются трудоемкость и низкая точность ориентации зубчатого колеса отно-, сительно режущего инструмента на зубошлифовальных станках с делительной червячной парой.

Наиболее близким к изобретению по технической сущности является способ контроля зубчатых колес йере зубошлифованием, заключающийся, в том, что ориентируют контролируемое колесо по обеим сторонам его зубьев относительно измерительного инстр мента, центрируют, измеряют припуск по обеим сторонам зубьев с одновременной его записью, корректируют угловое положение колеса, повторно измеряют и регистрируют припуск, после чего определяют одновременно шлифуемые разноименные стороны зубьев колеса с одинаковым припуском и разность между максимальным припуском и припуском этих сторон зубьев 2j .

Недостатками известного способа являются трудоемкость, низкая точность информации о положении обрабатываемого зубчатого колеса относительно режущего инструмента на зубошлифовальном станке, которое обеспечивает одинаковый суммарный съем металла с обеих сторон зубьев колеса.

Цель изобретения - повышение точности ориентации зубчатого колеса относительно режущего инструмента.

Цель достигается тем, что согласно способу контроля зубчатых колес перед зубошлифованием, при котором ориентируют контролируемое колесо по обеим сторонам его зубьев относительно измерительного инструмента центрируют, измеряют припуск по обеим сторонам зубьев с одновременной его записью, корректируют угловое положение колеса, повторно, измеряют и регистрируют припуск, после

чего определяют одновременно шлифуемые разноименные стороны зубьев колеса с одинаковьм припуском и разность между наибольшим припуском и припуском этих сторон зубьев, определяют размах припуска по обеим сторонам зубьев, а коррекцию углового положения контролируемого колеса производят на величину

X 0,25 (S,- Sz ),

где 5, - сумма максимального и минимального припусков стооон зубьев с наибольшим размахом п|)ипуска;

бу сумма максимального и минимарьного припусков с.торон зубьев с наиманыи ш размахом припуска

3 направлении сторонь зубьев колеса с наибольшим размахом припуска,.есл X 2 О, ив противоположном направлении, если . 0.

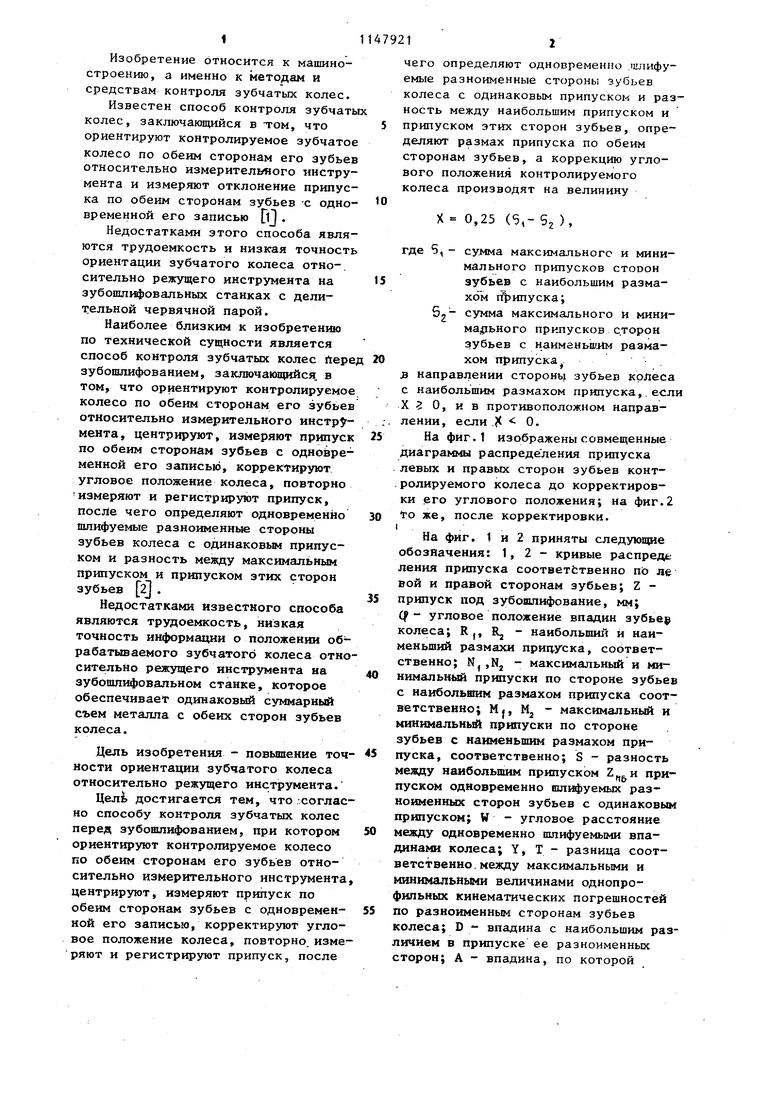

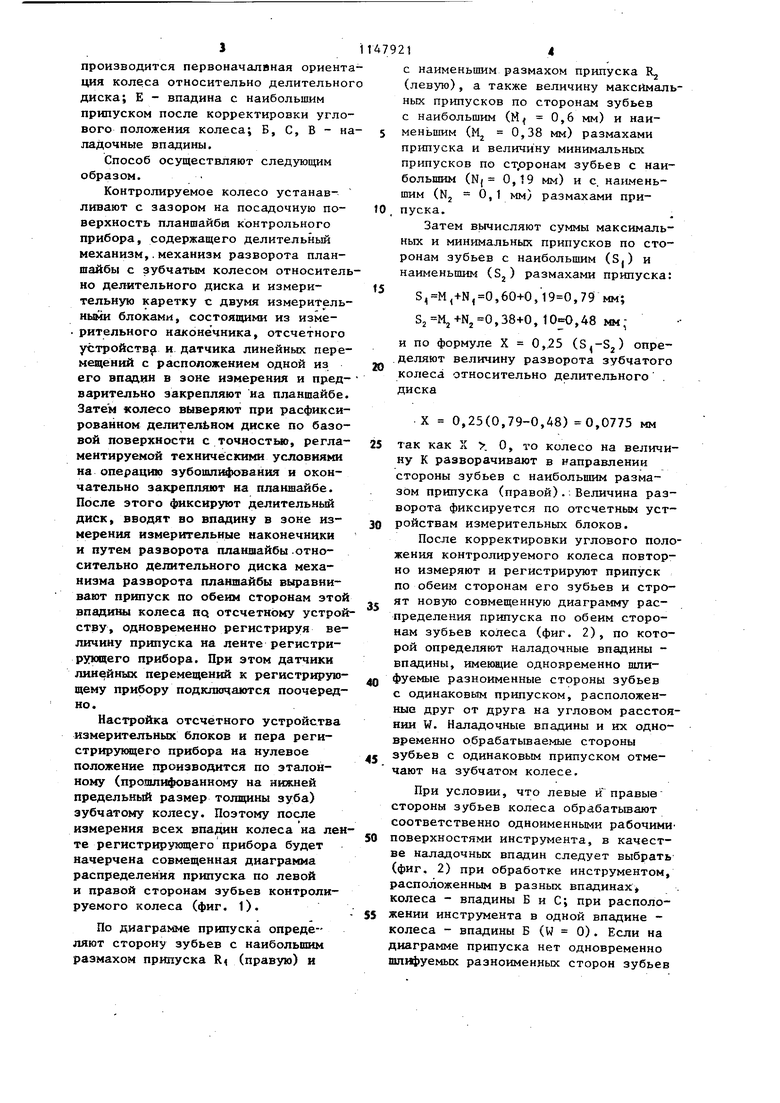

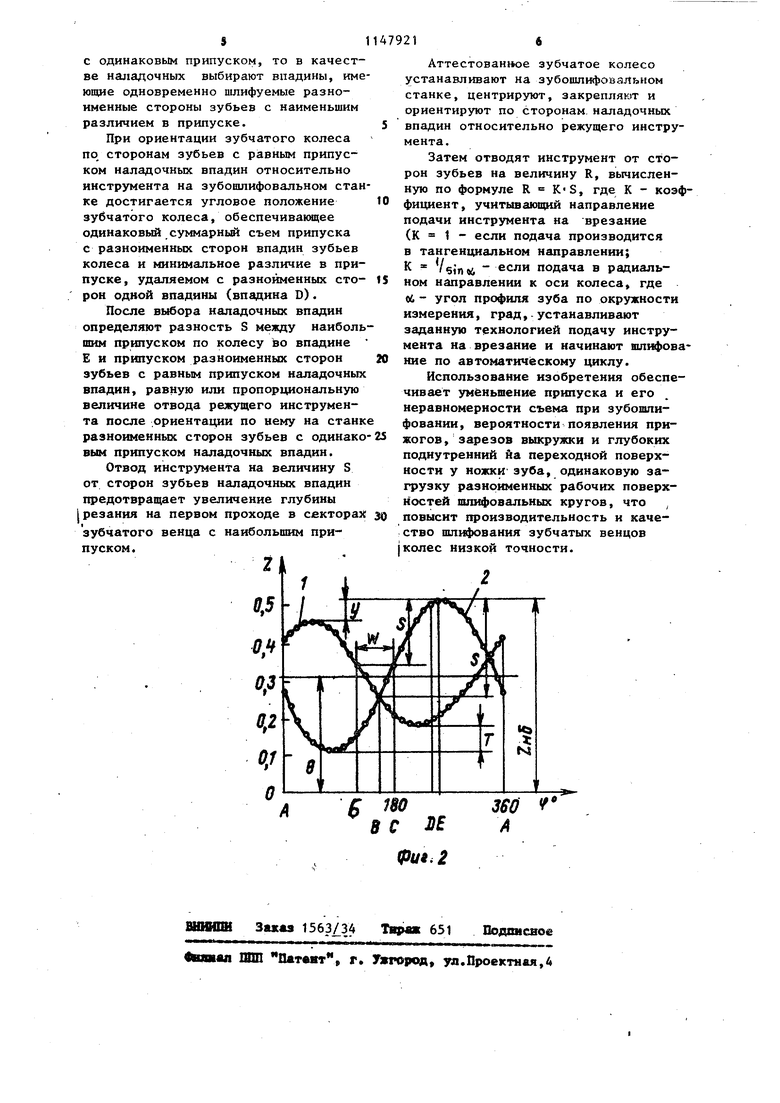

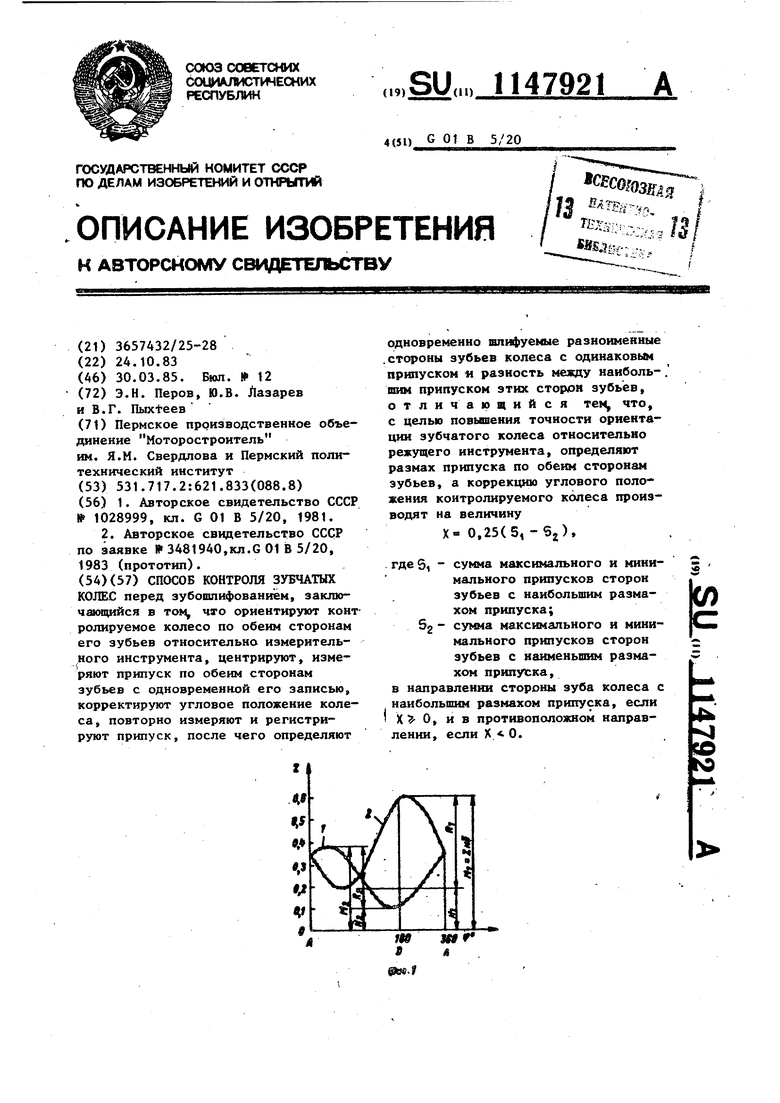

На фиг.1 изображены совмещенные диаграммы распределения припуска . левых и правых сторон зубьев конт.ролируемого колеса до корректировки его углового положения; на фиг.2 То же, после корректировки. I .

На фиг. 1 и 2 приняты следующие

обозначения: 1,2- кривые распределения припуска соответственно пО ле вой и правой сторонам зубьев; Z припуск под зубошлифование, мм; Cf - угловое положение впадин зубьер колеса; R,, R, - наибольший и наименьший размахи приц-уска, соответственно; N,Nj - максимальный и минимальный припуски по стороне зубье с наибольшим размахом припуска соответственно; MI, Mj - максимальный и минимальнь припуски по стороне зубьев с наименьшим размахом припуска, соответственно; S - разность между наибольпшм припуском припуском одновременно шлифуемых разноименных сторон зубьев с одинаковы припуском; W - угловое расстояние между одновременно шлифуемыми впадина 01 колеса; Y, Т - разница соответственно, между максимальными и минимальными величинами однопрофипьных кинематических погрешностей по разноименным сторонам зубьев колеса; D - впадина с наибольшим раличием в припуске ее разноименных сторон; А - впадина, по которой

производится первоначалвная ориентция колеса относительно делительно диска; Е - впадина с наибольшим припуском после корректировки углового положения колеса; Б, С, В - нладочные впадины.

Способ осуществляют следующим образом.

Контролируемое колесо устанавливают с зазором на посадочную поверхность планшайбга контрольного прибора, содержащего делительный механизм,.механизм разворота планшайбы с зубчатьм колесом относително делительного диска и измерительную каретку с двумя измерительными блоками, состоящими из измерительного наконечника, отсчетного устройства и датчика линейных перемещений с расположением одной из его впадин в зоне измерения и предварительно закрепляют на планшайбе Затем колесо выверяют при расфиксированном делитал&ном диске по базовой поверхности с точностыо, регламентируемой техничёскию условиями на операцию зубошлифования и окончательно закрепляют на планшайбе. После этого фиксируют делительный диск, вводят во впадину в зоне измерения измерительные наконечники и путем разворота планшайбы .относительно делительного диска механизма разворота планшайбы выравнивают припуск по обеим сторонам этой впадины колеса nq отсчетному устройству, одновременно регистрируя величину припуска на ленте регистрирующего прибора. При этом датчики линейных перемещений к регистрирующему прибору подключаются поочередно.

Настройка отсчетного устройства измерительных блоков и пера регистрирунщего прибора на нулевое положение производится по эталонному (прошлифованному на нижней предельный размер толщины зуба) зубчатому колесу. Поэтому после измерения всех впадин колеса на ленте регистрирующего прибора будет начерчена совмещенная диаграмма распределения припуска по левой и правой сторонам зубьев контролируемого колеса (фиг. 1).

По диаграмме припуска определяют сторону зубьев с наибольошм размахом припуска R (правую) и

с наименьшим размахом припуска К, (левую), а также величину максимальных припусков по сторонам зубьев с наибольшим (М 0,6 мм) и наименьшим (М 0,38 мм) размахами припуска и величину минимальных припусков по стрронам зубьев с наибольшим (N( 0,19 мм) и с. наименьшим (NJ 0,1 мм) размахами приO пуска.

Затем вычисляют суммы максимальных и минимальных припусков по сторонам зубьев с наибольшим (Sj) и наименьшим (Sj) размахами припуска:

S,M,+N,0,60+0,,79 мм; Зг Mj+N2 0,38+0, ,48 мм ,и по формуле X О,.25 () определяют величину разворота зубчатого колеса относительно делительного . диска

X 0,25(0,79-0,48) 0,0775 мм

5 так как X . О, то колесо на величину К разворачивают в направлении стороны зубьев с наибольшим размазом припуска (правой).; Величина разворота фиксируется по отсчетным устройствам измерительных блоков.

После корректировки углового положения контролируемого колеса повторно измеряют и регистрируют припуск по обеим сторонам его зубьев и стро- ят новую совмещенную диаграмму распределения припуска по обеим сторонам зубьев колеса (фиг. 2), по которой определяют наладочные впадины впадины, имеющие одновременно шпифуемые разноименные стороны зубьев с одинаковым припуском, расположенные друг от друга на угловом расстоянии W. Наладочные впадины и их одновременно обрабатываемые стороны

5 зубьев с одинаковьм припуском отмечают на зубчатом колесе.

При условии, что левые и правыестороны зубьев колеса обрабатьшают соответственно одноименными рабочими

0 поверхностями инструмента, в качестве наладочных впадин следует выбрать (фиг. 2) при обработке инструментом, расположенным в разных впадинах колеса - впадины Б и С; при расположении инструмента в одной впадине колеса - впадины Б (W 0). Если на диаграмме припуска нет одновременно пшнфуемых разноименных сторон зубьев

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля зубчатых колес перед зубошлифованием | 1983 |

|

SU1147919A1 |

| Способ наладки зубошлифовального станка | 1987 |

|

SU1419829A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1985 |

|

SU1293464A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ зубо- и шлицешлифования | 1981 |

|

SU1028445A1 |

СПОСОБ КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС перед зубошлифованием, заключающийся в том, что ориентируют кон ролируемое колесо по обеим сторонам его зубьев относительно измерительного инструмента, центрируют, измеряют припуск по обеим сторонам зубьев с одновременной его записью, корректируют угловое положение коле са, повторно измеряют и регистрируют припуск, после чего определяют одновременно шлифуемые разноименные стороны зубьев колеса с одинаковым припуском я разность между наиболь-. шин припуском зтих сторон зубьев, отличающийся те что, с целью повышения точности ориентации зубчатого колеса относительно режущего инструмента, определяют размах припуска по обею сторонам зубьев, а коррекцию углового положения контролируемого колеса производят на величину Х- 0,25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке R) 3481940,кл.С 01 В 5/20, 1983 (прототип). | |||

Авторы

Даты

1985-03-30—Публикация

1983-10-24—Подача