Изобретение относится к переработке полимерных материалов в изделия и может быть использовано при производстве листов и плоских пленок на базе червячных и дисковых экструде- ров.

Цель изобретения - повышение качества получаемых изделий, а также уменьшение гидравлических потерь энергии, расширение технологических возможностей головки.

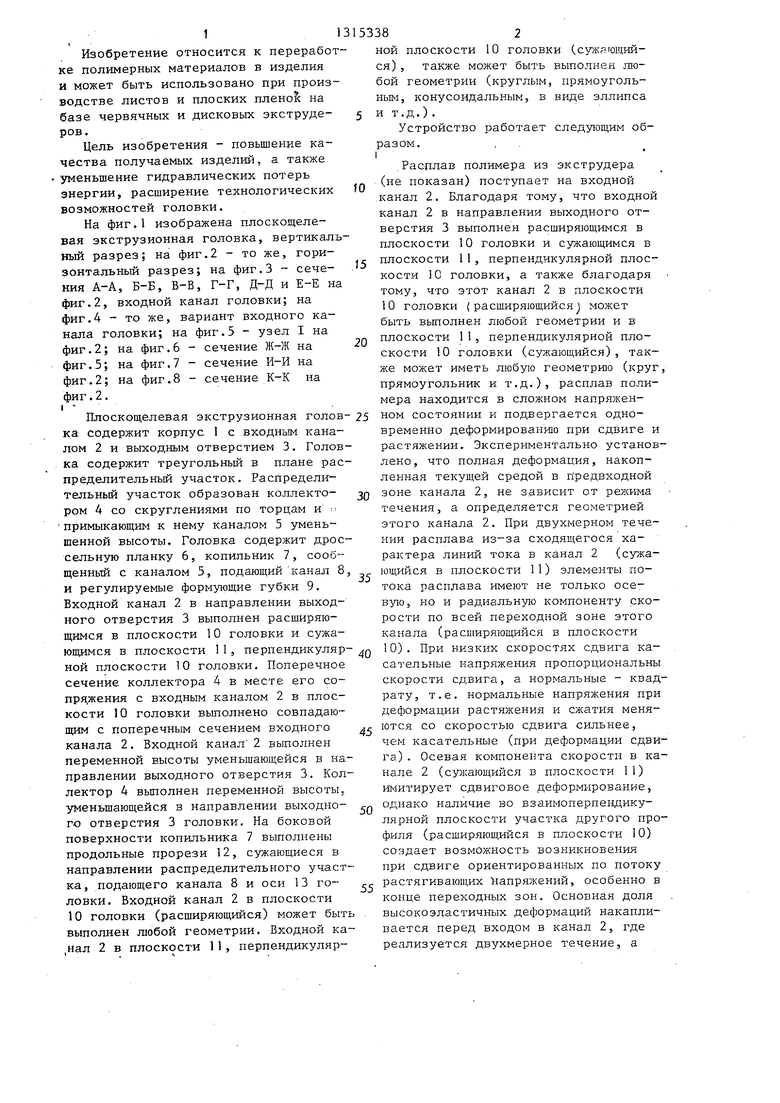

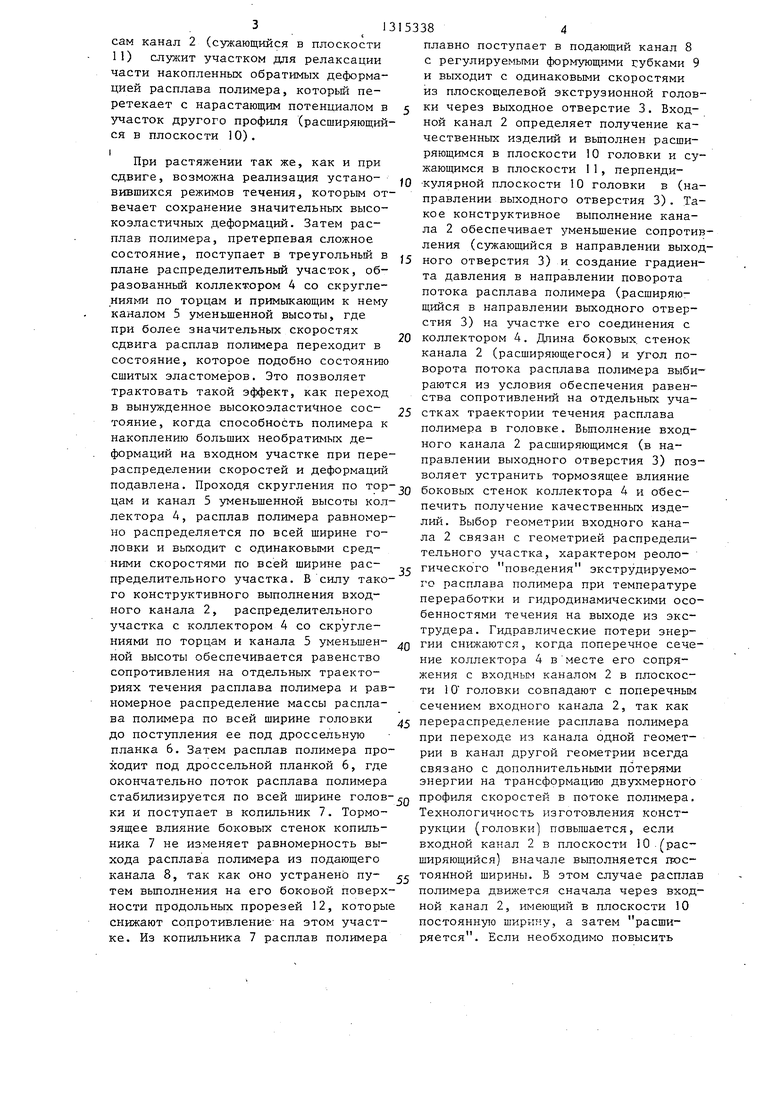

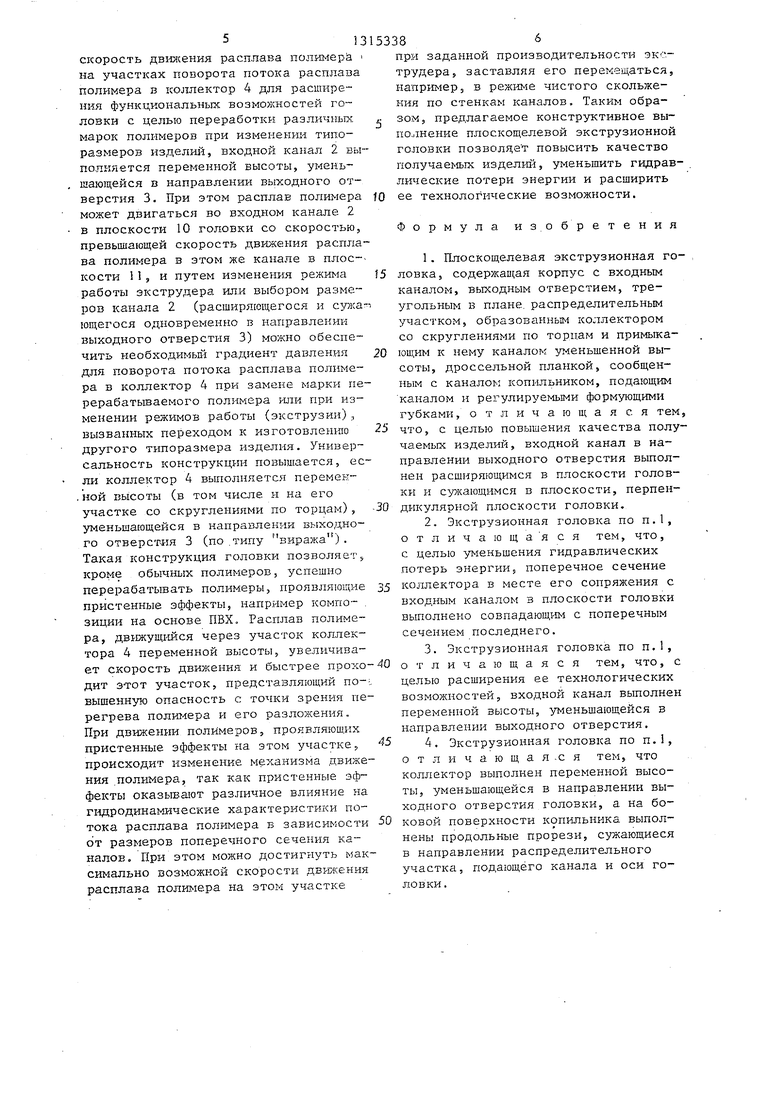

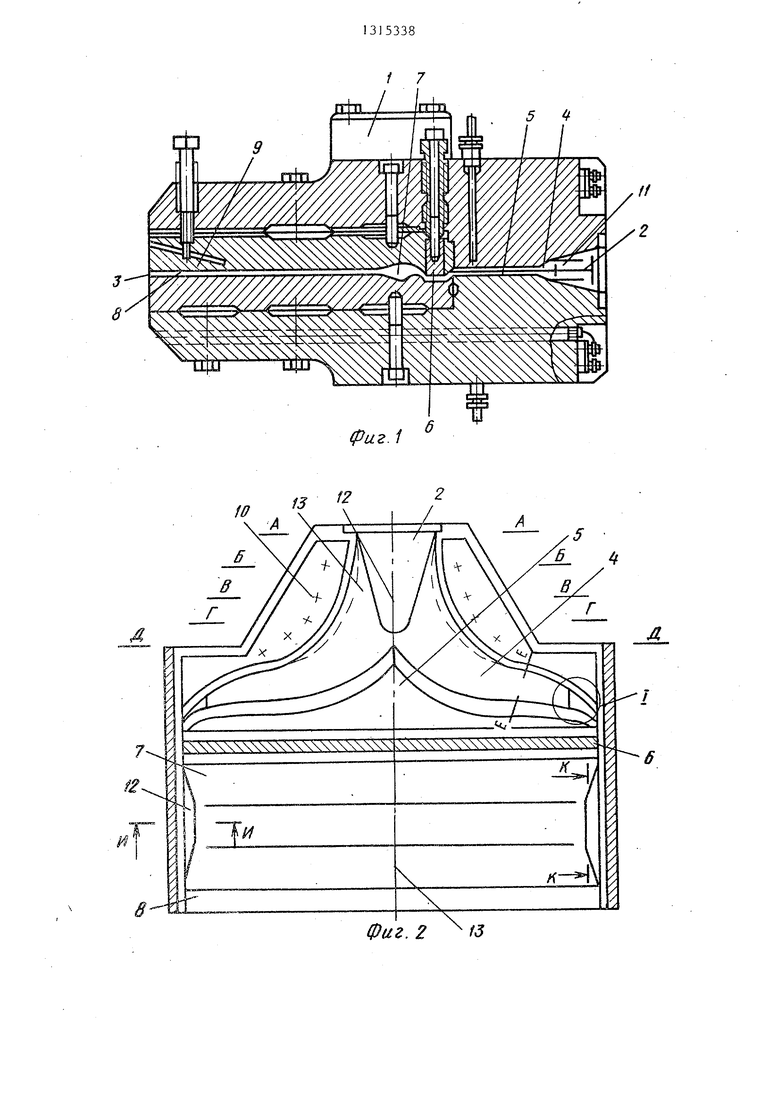

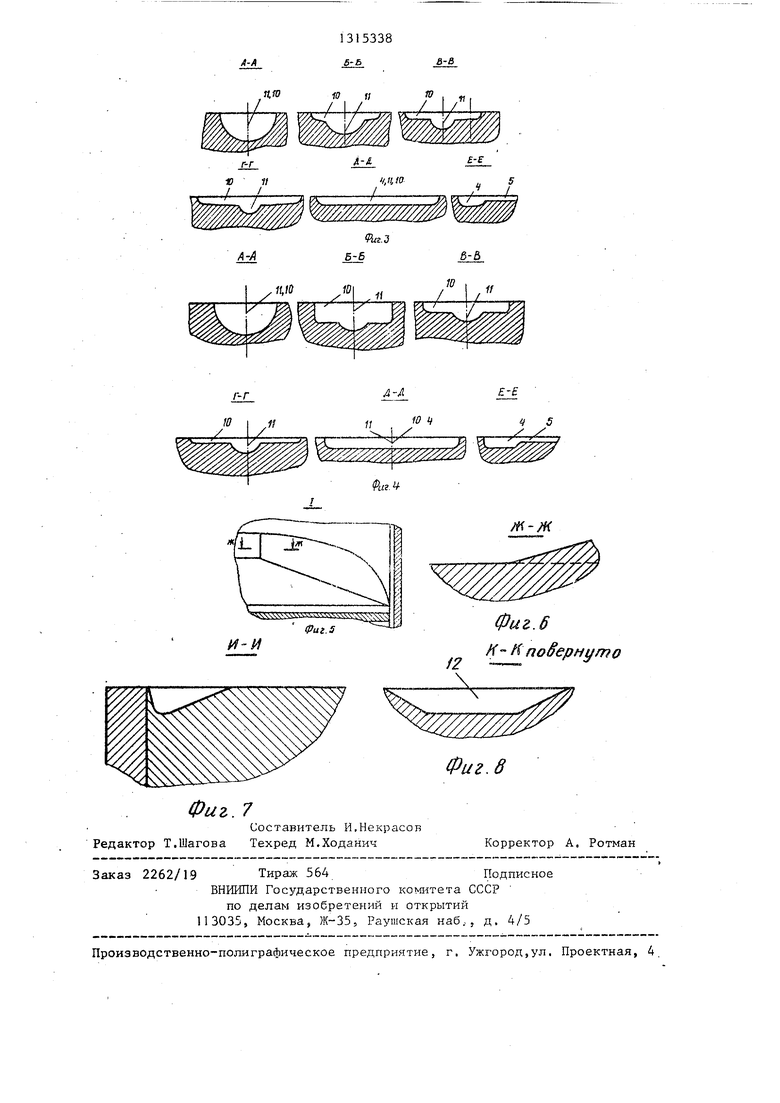

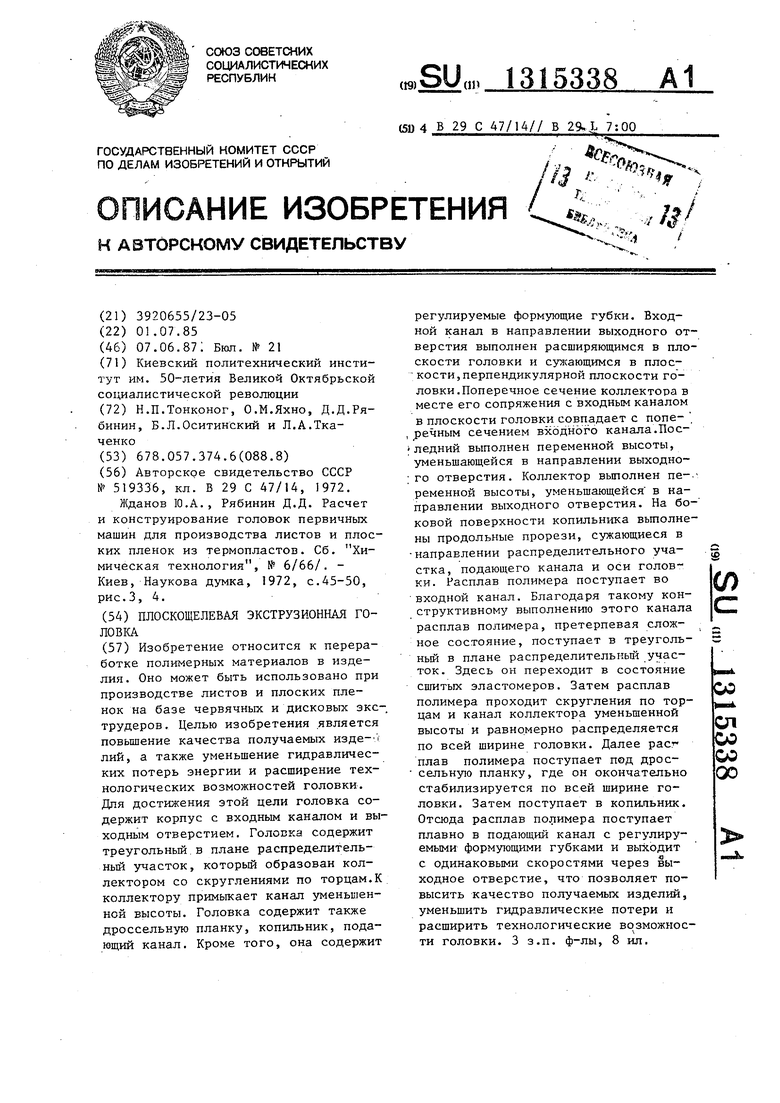

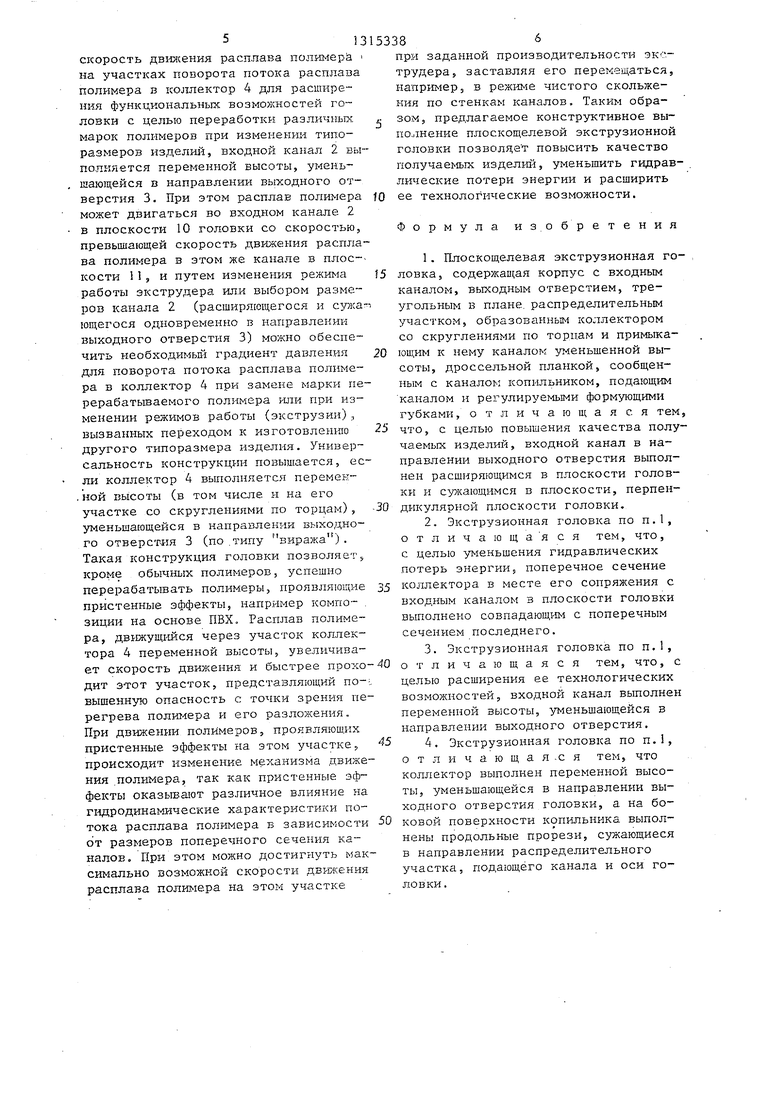

На фиг.1 изображена плоскощелевая экструзионная головка, вертикальный разрез; на фиг.2 - то же, горизонтальный разрез; на фиг.З - сечения А-А, Б-Б, В-В, Г-Г, Д-Д и Е-Е на фиг.2, входной канал головки; на фиг.4 - то же, вариант входного канала головки; на фиг.З - узел I на фиг. 2; на фиг. 6 - сечение Л{-Ж на фиг.З; на фиг.7 - сечение И-И на фиг.2; на фиг.8 - сечение К-К на фиг.2.

Плоскощелевая экструзионная голов-25 ном состоянии и подвергается одно35

40

ка содержит корпус 1 с входньм каналом 2 и выходным отверстием 3. Головка содержит треугольный в плане распределительный участок. Распределительный участок образован коллекто- зо ром 4 со скруглениями по торцам и :

примыкающим к нему каналом 3 уменьшенной высоты. Головка содержит дроссельную планку 6, копильник 7, сообщенный с каналом 3, подающий канал 8, и регулируемые формующие губки 9. Входной канал 2 в направлении выходного отверстия 3 выполнен расширяющимся в плоскости 10 головки и сужающимся в плоскости 11, перпендикулярной плоскости 10 головки. Поперечное сечение коллектора 4 в месте его со- пря,жения с входным каналом 2 в плоскости 10 головки выполнено совпадающим с поперечным сечением входного канала 2. Входной канал 2 выполнен переменной высоты уменьшающейся в направлении выходного отверстия 3. Коллектор 4 выполнен переменной высоты, уменьшающейся в направлении выходного отверстия 3 головки. На боковой поверхности копильника 7 выполнены продольные прорези 12, сужающиеся в направлении распределительного участка, подающего канала 8 и оси 13 головки. Входной канал 2 в плоскости 10 головки (расширяющийся) может быть выполнен любой геометрии. Входной ка- нал 2 в плоскости 11, перпендикуляр45

50

55

ной плоскости 10 головки (сужающийся) , также может быть выполнен любой геометрии (круглым, прямоугольным, конусоидальным, в виде эллипса и т.д.).

Устройство работает следующим образом. I

.Расплав полимера из экструдера

(не показан) поступает на входной канал 2. Благодаря тому, что входной канал 2 в направлении выходного отверстия 3 выполнен расширяющимся в плоскости 10 головки и сужающимся в плоскости 1, перпендикулярной плоскости 1C головки, а также благодаря тому, что этот канал 2 в плоскости 10 головки (расширяющийся может быть выполнен любой геометрии и в Q плоскости 11, перпендикулярной плоскости 10 головки (сужающийся), также может иметь любую геометрию (круг, прямоугольник и т.д.), расплав полимера находится в сложном напряжен5

5

0

5

0

5

временно деформированию при сдвиге и растяжении. Экспериментально установлено, что полная деформация, накопленная текущей средой в предвходной зоне канала 2, не зависит от режима течения, а определяется геометрией этого канала 2. При двухмерном течении расплава из-за сходящегося характера линий тока в канал 2 (сужающийся в плоскости 11) элементы потока расплава имеют не только осевую, но и радиальную компоненту скорости по всей переходной зоне этого канала (расширяющийся в плоскости 10). При низких скоростях сдвига касательные напряжения пропорциональны скорости сдвига, а нормальные - квадрату, т.е. нормальные напряжения при деформации растяжения и сжатия меняются со скоростью сдвига сильнее, чем касательные (при деформации сдвига) . Осевая компонента скорости в канале 2 (сулсающийся в плоскости 11) имитирует сдвиговое деформирование, однако наличие во взаимоперпендикулярной плоскости участка другого профиля (расширяющийся в плоскости 10) создает возможность возникновения при сдвиге ориентированных по потоку растягивающих 11апряжений, особенно в конце переходных зон. Основная доля высокоэластичных деформаций накапливается перед входом в канал 2, где реализуется двухмерное течение, а

сам канал 2 (сужающийся в плоскости П) служит участком для релаксации части накопленных обратимых деформацией расплава полимера, которьш перетекает с нарастающим потенциалом в участок другого профиля (расширяющийся в плоскости 10).

I

При растяжении так же, как и при

сдвиге, возможна реализация устано- вившихся режимов течения, которым отвечает сохранение значительных высокоэластичных деформаций. Затем расплав полимера, претерпевая сложное состояние, поступает в треугольный в плане распределительный участок, об- разованньш коллектором 4 со скругле- ниями по торцам и примыкающим к нему каналом 5 уменьшенной высоты, где при более значительньос скоростях сдвига расплав полимера переходит в состояние, которое подобно состоянию сшитых эластомеров. Это позволяет трактовать такой эффект, как переход в вынужденное высокоэластичное состояние, когда способность полимера к накоплению больших необратимых деформаций на входном участке при перераспределении скоростей и деформаций

35

40

подавлена. Проходя скругления по гор- боковых стенок коллектора 4 цам и канал 5 уменьшенной высоты коллектора А, расплав полимера равномерно распределяется по всей ширине головки и выходит с одинаковыми средними скоростями по всей ширине распределительного участка. В силу такс го конструктивного выполнения входного канала 2, распределительного участка с коллектором 4 со скругле- ниями по торцам и канала 5 уменьшенной высоты обеспечивается равенство сопротивления на отдельных траекториях течения расплава полимера и равномерное распределение массы расплава полимера по всей ширине головки до поступления ее под дроссельную планка 6. Затем расплав полимера проходит под дроссельной планкой 6, где окончательно поток расплава полимера стабилизируется по всей ширине голов- д профиля скоростей в потоке полимера ки и поступает в копильник 7. Тормо- Технологичность изготовления конст- зящее влияние боковых стенок копиль- рукции (головки) повышается, если

плавно поступает в подающий канал 8 с регулируемыми формующими губками и выходит с одинаковыми скоростями из плоскощелевой экструзионной голов ки через выходное отверстие 3. Входной канал 2 определяет получение качественных изделий и выполнен расширяющимся в плоскости 10 головки и су жающимся в плоскости I1, перпенди- кулярной плоскости 10 головки в (на правлении выходного отверстия 3). Та кое конструктивное выполнение канала 2 обеспечивает уменьшение сопроти ления (сужающийся в направлении выхо ного отверстия 3) и создание градиен та давления в направлении поворота потока расплава полимера (расширяющийся в направлении выходного отверстия 3) на участке его соединения с коллектором 4. Длина боковых, стенок канала 2 (расширяющегося) и угол поворота потока расплава полимера выби раются из условия обеспечения равен- ств-а сопротивлений на отдельных участках траектории течения расплава полимера в головке. Вьшолнение входного канала 2 расширяющимся (в направлении выходного отверстия 3) поз воляет устранить тормозящее влияние

и обеспечить получение качественных изделий. Выбор геометрии входного канала 2 связан с геометрией распределительного участка, характером реологического поведения экструдируемо- го расплава полимера при температуре переработки и гидродинамическими осо бенностями течения на выходе из экс- трудера. Гидравлические потери энергии снижаются, когда поперечное сече ние коллектора 4 в месте его сопряжения с входным каналом 2 в плоскости 10 головки совпадают с поперечным сечением входного канала 2, так как перераспределение расплава полимера при переходе из канала одной геометрии в канал другой геометрии всегда связано с дополнительными потерями энергии на трансформацию двухмерного

инка 7 не изменяет равномерность выхода расплава полимера из подающего канала 8, так как оно устранено пу- тем вьшолнения на его боковой поверхности продольных прорезей 12, которые снижают сопротивление на этом участке. Из копильника 7 расплав полимера

Q

5

0

5

5

0

боковых стенок коллектора 4 д профиля скоростей в потоке полимера Технологичность изготовления конст- рукции (головки) повышается, если

плавно поступает в подающий канал 8 с регулируемыми формующими губками 9 и выходит с одинаковыми скоростями из плоскощелевой экструзионной головки через выходное отверстие 3. Входной канал 2 определяет получение качественных изделий и выполнен расширяющимся в плоскости 10 головки и сужающимся в плоскости I1, перпенди- кулярной плоскости 10 головки в (направлении выходного отверстия 3). Такое конструктивное выполнение канала 2 обеспечивает уменьшение сопротивления (сужающийся в направлении выходного отверстия 3) и создание градиента давления в направлении поворота потока расплава полимера (расширяющийся в направлении выходного отверстия 3) на участке его соединения с коллектором 4. Длина боковых, стенок канала 2 (расширяющегося) и угол поворота потока расплава полимера выбираются из условия обеспечения равен- ств-а сопротивлений на отдельных участках траектории течения расплава полимера в головке. Вьшолнение входного канала 2 расширяющимся (в направлении выходного отверстия 3) позволяет устранить тормозящее влияние

и обеспечить получение качественных изделий. Выбор геометрии входного канала 2 связан с геометрией распределительного участка, характером реологического поведения экструдируемо- го расплава полимера при температуре переработки и гидродинамическими особенностями течения на выходе из экс- трудера. Гидравлические потери энергии снижаются, когда поперечное сечение коллектора 4 в месте его сопряжения с входным каналом 2 в плоскости 10 головки совпадают с поперечным сечением входного канала 2, так как перераспределение расплава полимера при переходе из канала одной геометрии в канал другой геометрии всегда связано с дополнительными потерями энергии на трансформацию двухмерного

входной канал 2 в плоскости 10- расширяющийся) вначале вьшолняется постоянной ширины. В этом случае расплав полимера движется сначала через входной канал 2, имеющий в плоскости 10 постоянную ширину, а затем расширяется. Если необходимо повысить

скорость двиясения расплава полимерй на учасч ках поворота потока расплава полимера в коллектор 4 для расширения функциональных возможностей головки с целью переработки различных марок полимеров при изменении типоразмеров изделий, входной канал 2 полкяется переменной высоты, уменьшающейся в направлении выходного отверстия 3. При этом расплав полимера может двигаться во входном канале 2 в плоскости 10 головки со скоростью, превышающей скорость движения расплава полимера в этом же канале в плос кости 1, и путем изменения режима работы экструдера или выбором размеров канала 2 (расширлюидегося и сужа ющегося одновременно в направлении выходного отверстия 3) можно обеспечить нeoбxoдим IЙ градиент давления для поворота потока расплава полимера в коллектор 4 при замене марки перерабатываемого полимера или при изменении режимов работы (экструзии), вызванных переходом к изготовлению другого типоразмера изделия. Универсальность конструкции повышается, если коллектор 4 выполняется перемек- .ной высоты (в том числе и на его участке со скруглениями по торцам), уменьшающейся в направлении выходного отверст-ия 3 (по .типу виража) . Такая конструкция головки позволяет, кроме обычных полимеров, успешно перерабатывать полимеры, проявляющие пристенные эффекты, например компо- , зиции на основе ПВХ. Расплав полимера, движущийся через участок коллектора 4 переменной высоты, увеличивает скорость движения и быстрее прохо дит этот участок, представляющий повышенную опасность с зрения перегрева полимера и его разложения. При движении полимеров, проявляющих пристенные эффекты на этом участке., происходит изменение механизма движения полимера, так как пристенные эффекты оказывают различное влияние на гидродинамические характеристики потока расплава полимера в зависимости от размеров поперехшого сечения каналов. При этом можно достигнуть максимально возможной скорости двз-шения расплава полимера на этом участке

при заданной производительности экструдера, заставляя его перемещаться например, в чистого скольжения по стенкам каналов. Таким образом, предлагаемое конструктивное выполнение плоскощелевой экструзионной головки позволя;е т повысить качество получаемых изделшЧ, уменьшить гидравлические потери энергии и расширить ее технологические возможности.

Формула из.обретения

1.Плоскощелевая экструзионная головка, содержащая корпус с входным каналом, выходным отверстием, треугольным в плане, распределительным участком, образованным коллектором

со скруглениями по торцам и примыкающим к нему каналом уменьшенной высоты, дроссельной планкой, сообщенным с каналом копильником, подающим каналом и регулируемыми формующими губками, отличающаяся тем что, с целью повышения качества получаемых изделий, входной канал в направлении выходного отверстия выполнен расширяющимся в плоскости головки и су7 ающимся в плоскости, перпен- дикуляр1юй плоскости головки,

2.Экструзионная головка по п.1, отличающа яся тем, что, с целью уменьшения гидравлических потерь энергии, поперечное сечение коллектора в месте его сопряжения с входным каналом в плоскости головки выполнено совпадающем с поперечным сечением последнего.

3.Экструзионная головка по п.1, отличающаяся тем, что, с целью расширения ее технологических возможностей, входной канал выполнен переменной высоты, уменьшающейся в направлении выходного отверстия.

4.Экструзионная головка по п.1, от л и чающая.ся тем, что коллектор выполнен переменной высоты, уменьшающейся в направлении выходного отверстия головки, а на боковой поверхности копильника выполнены продольные прорези, сужающиеся в направлении распределительного участка, подающего канала и оси головки.

5 «

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная плоскощелевая головка | 1986 |

|

SU1382653A1 |

| Плоскощелевая экструзионная головка | 1984 |

|

SU1214458A1 |

| Плоскощелевая экструзионная головка | 1984 |

|

SU1219396A1 |

| Экструзионная головка для нанесения покрытия на трубы | 1987 |

|

SU1382652A1 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| ЭКСТРУЗИОННОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПОЛЫХ ПРОФИЛЕЙ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ЗАПОЛНЕННОЙ ПЕНОЙ ПОЛОЙ КАМЕРОЙ | 2000 |

|

RU2243094C2 |

| Плоскощелевая экструзионная головка | 1972 |

|

SU519336A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| ПЛОСКОЩЕЛЕВАЯ ГОЛОВКА ЭКСТРУДЕРА | 1971 |

|

SU306967A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЩЕТИНОК | 2003 |

|

RU2301740C2 |

Изобретение относится к переработке полимерных материалов в изделия. Оно может быть использовано при производстве листов и плоских пленок на базе червячных и дисковых экс-, трудеров. Целью изобретения является повышение качества получаемых изде- i ЛИЙ, а также уменьшение гидравлических потерь энергии и расширение технологических возможностей головки. Дпя достижения зтой цели головка содержит корпус с входным каналом и выходным отверстием. Голоска содержит треугольный в плане распределитель- ньш участок, который образован коллектором со скруглениями по торцам.К коллектору примыкает канал уменьшенной высоты. Головка содержит также дроссельную планку, копильник, подающий канал. Кроме того, она содержит регулируемые формующие губки. Входной канал в направлении выходного отверстия выполнен расширяющимся в плоскости головки и сужающимся в плос-кости,перпендикулярной плоскости го - ловки.Поперечное сечение коллектора в месте его сопряжения с входным каналом в плоскости головки совпадает с попе- , речным сечением входного канала.Пос ледний выполнен переменной высоты, уменьшающейся в направлении выходно; го отверстия. Коллектор выполнен пе-.- ременной высоты, уменьшающейся в направлении выходного отверстия. На бо- ковой поверхности копильника вьшолне- ны продольные прорези, сужающиеся в направлении распределительного участка, подающего канала и оси головки. Расплав полимера поступает во ВХОДНОЙ канал. Благодаря такому конструктивному выполнению этого канала расплав полимера, претерпевая сложное состояние, поступает в треугольный в плане распределительный участок. Здесь он переходит в состояние сшитых эластомеров. Затем расплав полимера проходит скругления по торцам и канал коллектора уменьшенной высоты и равномерно распределяется по всей ширине головки. Далее расг плав полимера поступает под дроссельную планку, где он окончательно стабилизируется по всей ширине головки. Затем поступает в копи-ньник. Отсюда расплав полимера поступает плавно в подающий канал с регулируемыми формующими губками и выходит с одинаковыми скоростями через выходное отверстие, что позволяет повысить качество получаемых изделий, уменьшить гидравлические потери и расширить технологические возможности головки. 3 з.п. ф-лы, 8 ил. i (Л СП со оо 00

Фиг. 2 /J

-А

1315338 fiifi.

&-&

А-А

Б-Б

6-&

Г-Г

Е

иг.з

и-и

ж-ж

/2

Фиг. 6 - к поёернут о

Фиг.7

Составитель И.Некрасов Редактор Т.Шагова Техред М.Ходанич

Заказ 2262/19 Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,ул. Проектная, 4.

Корректор А. Ротман

| Плоскощелевая экструзионная головка | 1972 |

|

SU519336A1 |

| Солесос | 1922 |

|

SU29A1 |

| Жданов Ю.А., Рябинин Д.Д | |||

| Расчет и конструирование головок первичных машин для производства листов и плоских пленок из термопластов | |||

| Сб | |||

| Химическая технология, № 6/66/ | |||

| - Киев, Наукова думка, 1972, с.45-50, рис.3, 4. | |||

Авторы

Даты

1987-06-07—Публикация

1985-07-01—Подача