Изобретение относится к автоматизации листовой штамповки, может быть использовано для подачи полосы из ферромагнитного материала в рабочую зону пресса удаления немерного остатка полосы, и является усовешенствованием изобретения по авт. CS, № 1 177012.

Цель изобретения - повышение на деглкости работы штампа .

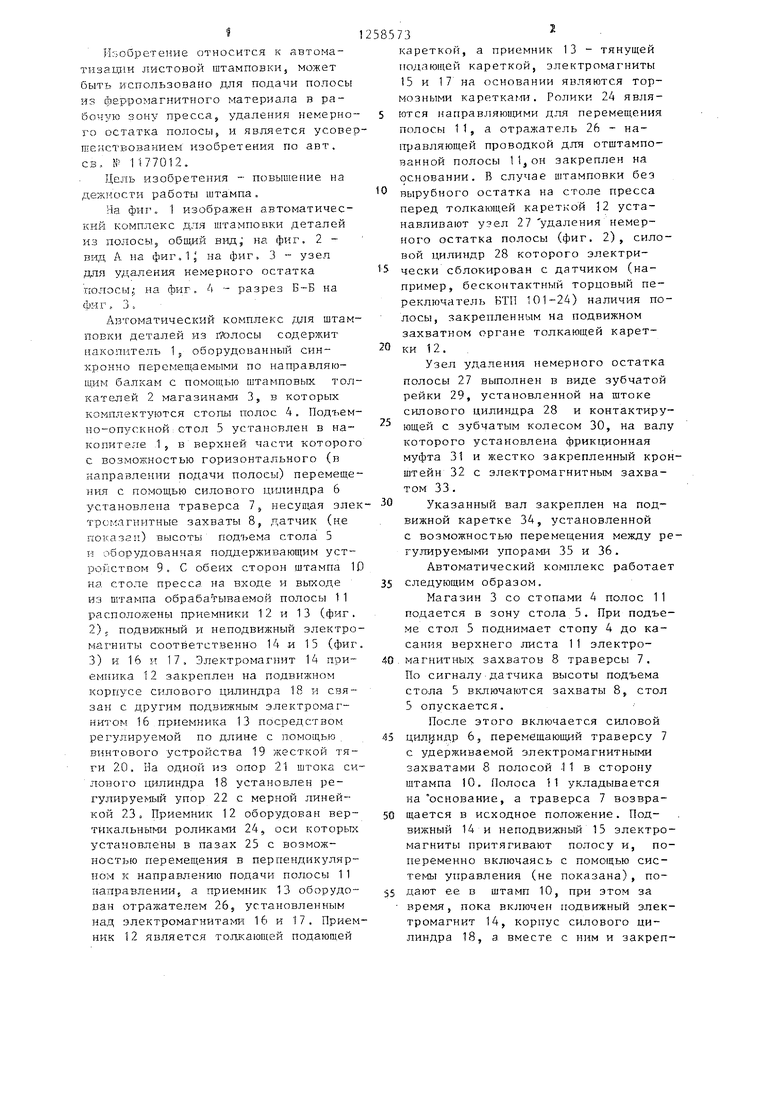

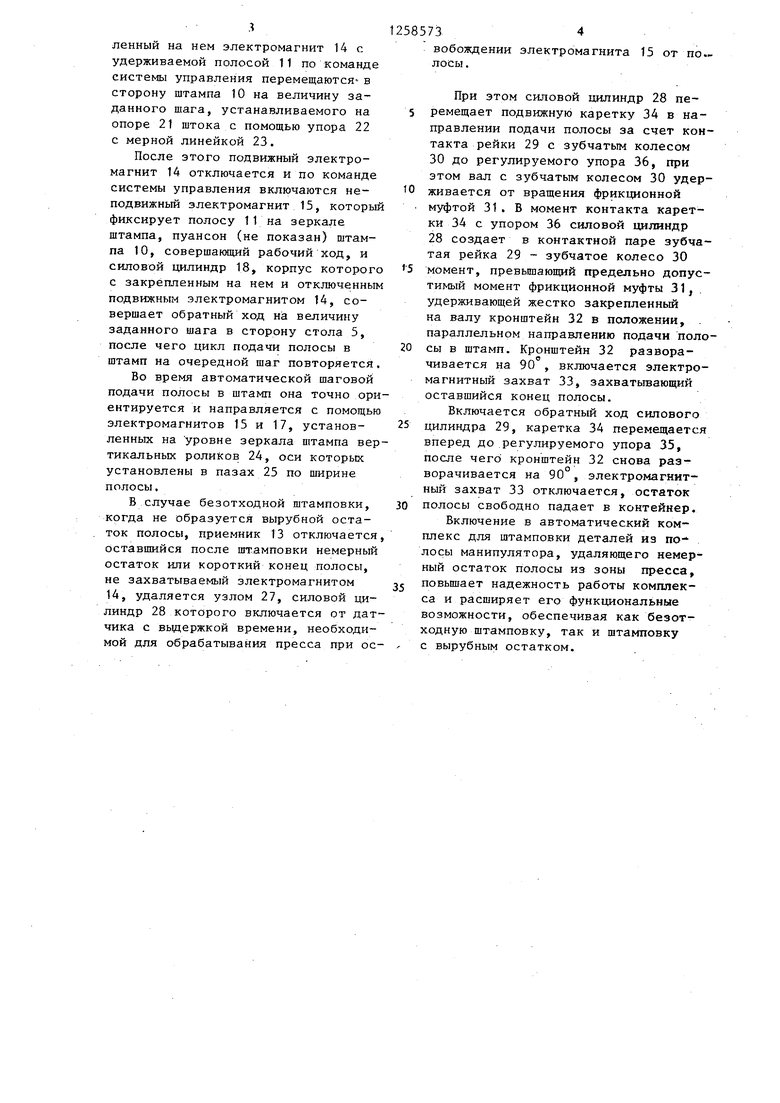

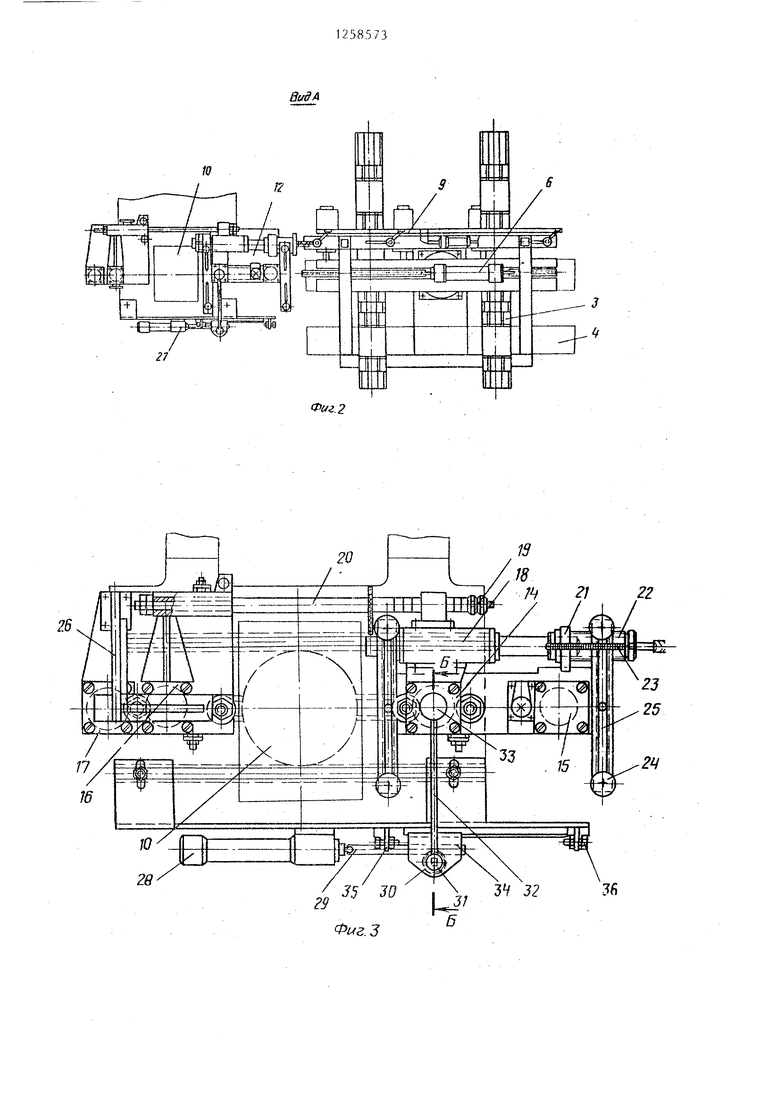

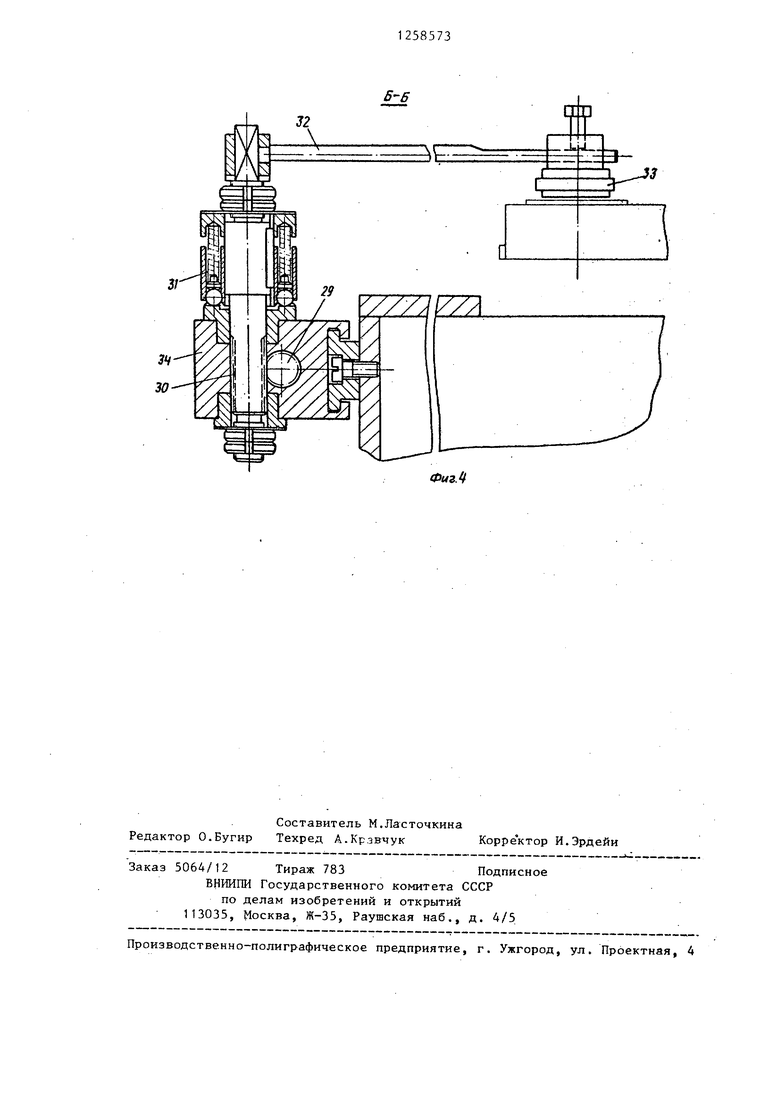

На фиг. 1 изображен автоматический комплекс для штамповки деталей из полосы, общий В1-1Д на фиг. 2 - вгад А на фиг.Т, на фиг, 3 - узел для удаления немерного остатка полось ,; на фиг. 4 - разрез Б-Б на фиг, З .

Автоматический комплекс для штамповки деталей из йЬлосы содержит накопитель 1, оборудованный синхронно перемещаемыми по направляю- 1цим балкам с помощью штамповых тол катс1лей 2 магазинами 3, в которых комплектуются стопы полос 4, Подъемно-опускной : стол 5 установлен в накопителе 1j в верхней части которог с возможностью горизонтального (в направлении подачи полосы) перемещения с помощью силового цилиндра 6 установлена траверса 7, несун1,ая эле тромагнитные захваты 8 датчик (н.е показан) высотьг стола 5 и оборудованная поддерживающим устройством 9, С обеих сторон штампа I на столе пресса на входе и выходе из штампа обрабатываемой полосы 11 расположены приемники 12 и 13 (фиг. 2), подвижный и неподвижный электро магнить соответственно 14 и 15 (фиг 3) и 16 и 17. Электромагнит 14 приемника 12 закреплен на подвилсном корпусе силового цилиндра 18 и связан с другим подвижным электромагнитом 16 приемника 13 посредством регулируемой по длине с помощью винтового устройства 19 жесткой тяги 20. На одной из опор 21 штока силового цилиндра 18 установлен регулируемый упор 22 с мерной линейкой 23 о Приемник 12 оборудован вертикальными роликами 24, оси которых установлены в пазах 25 с возможностью перемещения в перпендикулярном к направлению подачи полосы 11 направлении5 а приемник 13 оборудован отражателем 265 установленным на.ц электромагнитам 16 и 17. Приемник 12 является толжающей подающей

10

15

25

30

35

40

45

50

55

кареткой, а приемник 13 - тянущей подающей кареткой, электромагниты 15 и 17 на основании являются тормозными кареткаг-ти. Ролики 24 являются направляющими для перемещения полосы 11, а отражатель 26 - направляющей проводкой для отщтампо- ванной полосы 1 1 он закреплен на основании. В случае штамповки без вырубного остатка на столе пресса перед толкающей кареткой 12 устанавливают 27 удаления немерного остатка полосы (фиг. 2), силовой цилиндр 28 которого электрически сблокирован с датчиком (например, бесконтактнь й торцовый переключатель БТП 101-24) наличия полосы, закрепленным на подвижном захватном органе толкающей каретки 1 2 .

Узел удаления немерного остатка полосы 27 выполнен в виде зубчатой рейки 29, установленной на штоке силового цилиндра 28 и контактирующей с зубчатым колесом 30, на валу которого установлена фрикционная муфта 31 и жестко закрепленный кронштейн 32 с электромагнитным захватом 33.

Указанный вал закреплен на подвижной каретке 34, установленной с возможностью перемещения между регулируемыми упорами 35 и 36.

Автоматический комплекс работает следующим образом.

Магазин 3 со стопами 4 полос 11 подается в зону стола 5. При подъеме стол 5 поднимает стопу 4 до касания верхнего листа 11 электро- , магнитных захватов 8 траверсы 7. По сигналу датчика высоты подъема стола 5 включаются захваты 8, стол 5 опускается.

После этого включается силовой 6, перемещающий траверсу 7 с удерживаемой электромагнитными захватами 8 полосой 11 в сторону щтампа 10. Полоса 11 укладывается на основание, а траверса 7 возвращается в исходное положение. Подвижный 14 и неподвижный 15 электромагниты притягивают полосу и, попеременно включаясь с помощью системы управления (не показана), подают ее в штамп 10, при этом за время, пока включен подвижный электромагнит 14, корпус силового цилиндра 18, а вместе с ним и закрепленный на нем электромагнит 14 с удерживаемой полосой 11 по команде системы управления перемещаются в сторону штампа 10 на величину заданного шага, устанавливаемого на опоре 21 штока с помощью упора 22 с мерной линейкой 23.

После этого подвижный электромагнит 14 отключается и по команде системы управления включаются не- подвижный электромагнит 15, который фиксирует полосу 11 на зеркале штампа, пуансон (не показан) штампа 10, совершающий рабочий ход, и силовой цилиндр 18, корпус которого с закрепленным на нем и отключенным подвижным электромагнитом 14, совершает обратный ход на величину заданного шага в сторону стола 5, после чего цикл подачи полосы в штамп на очередной шаг повторяется.

Во время автоматической шаговой подачи полосы в штамп она точно ориентируется и направляется с помощью электромагнитов 15 и 17, установ- ленньпс на уровне зеркала штампа вертикальных роликов 24, оси которых установлены в пазах 25 по ширине полосы,

В случае безотходной штамповки, когда не образуется вырубной остаток полосы, приемник 13 отключается оставшийся после штамповки немерный остаток или короткий конец полосы, не захватываемый электромагнитом 14, удаляется узлом 27, силовой цилиндр 28 которого включается от датчика с вьщержкой времени, необходимой для обрабатывания пресса при освобождении электромагнита 15 от полосы .

При этом силовой цилиндр 28 перемещает подвижную каретку 34 в направлении подачи полосы за счет контакта рейки 29 с зубчатым колесом 30 до регулируемого упора 36, при этом вал с зубчатым колесом 30 удерживается от вращения фрикционной муфтой 31. В момент контакта каретки 34 с упором 36 силовой цилиндр 28 создает в контактной паре зубчатая рейка 29 - зубчатое колесо 30 момент, превьппающий предельно допустимый момент фрикционной муфты 31,. удерживающей жестко закрепленный на валу кронштейн 32 в положении, . параллельном направлению подачи полосы в штамп. Кронштейн 32 разворачивается на 90 , включается электромагнитный захват 33, захватывающий оставшийся конец полосы.

Включается обратный ход силового цилиндра 29, каретка 34 перемещается вперед до регулируемого упора 35, после чего кронштейн 32 снова разворачивается на 90 , электромагнитный захват 33 отключается, остаток полосы свободно падает в контейнер.

Включение в автоматический комплекс для штамповки деталей из по- лосы манипулятора, удаляющего немерный остаток полосы из зоны пресса, повьш1ает надежность работы комплекса и расширяет его функциональные возможности, обеспечивая как безотходную штамповку, так и штамповку с вырубным остатком.

W

27

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический комплекс для штамповки деталей из полосы | 1983 |

|

SU1177012A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

| Комплекс для автоматической штамповки деталей из ленточного материала | 1985 |

|

SU1329873A1 |

| Штамп для безотходной штамповки пластин трансформатора из полосы | 1976 |

|

SU648306A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| Штамп для рубки листового материала | 1983 |

|

SU1181792A1 |

.З

22

Б Б

ФигЛ

| Автоматический комплекс для штамповки деталей из полосы | 1983 |

|

SU1177012A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-05—Подача