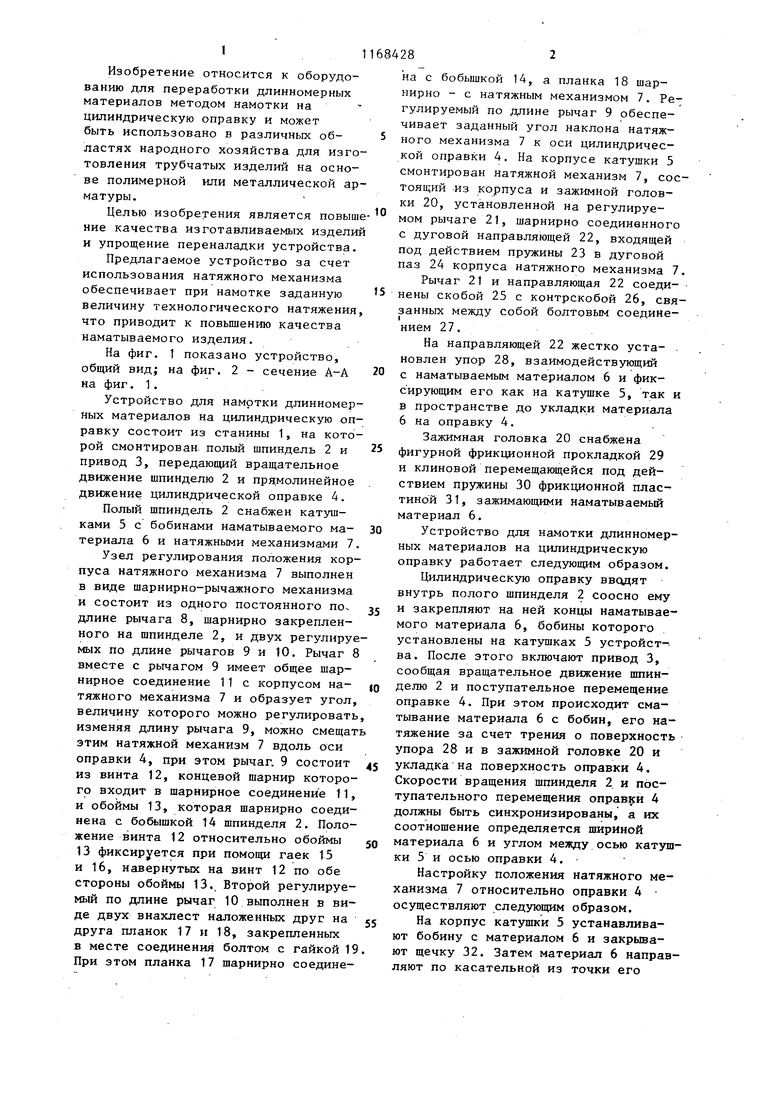

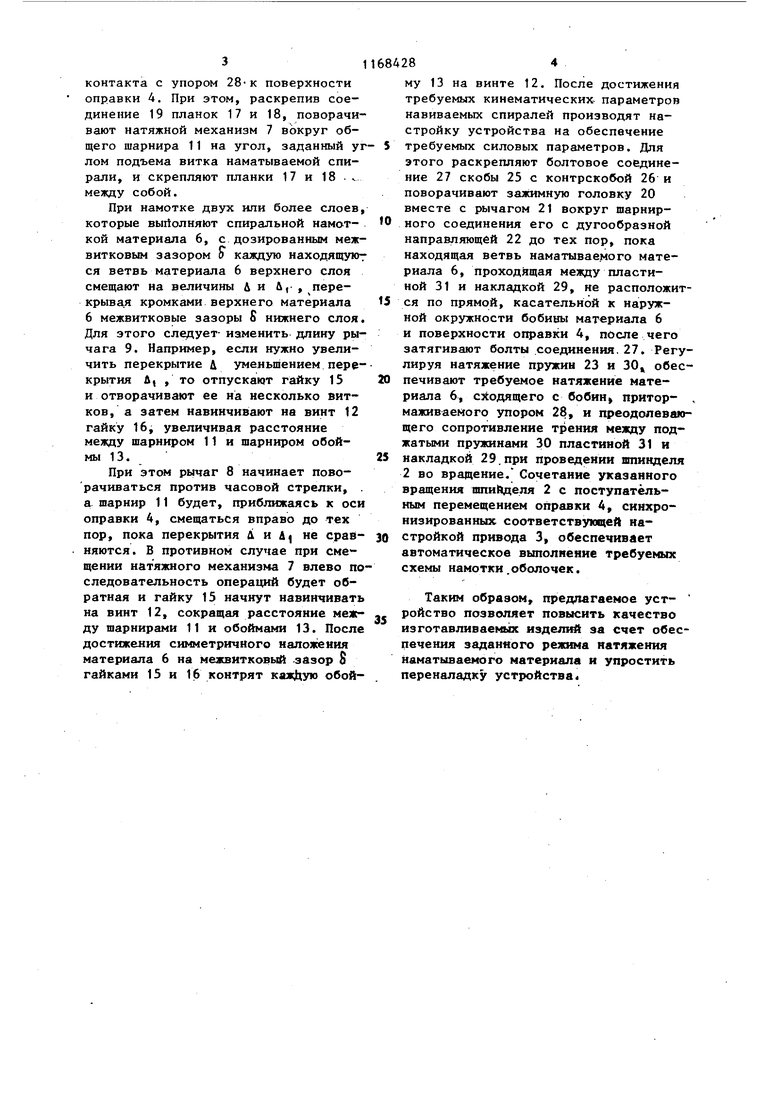

Изобретение относится к оборудованию для переработки длинномерных материалов методом намотки на цилиндрическую оправку и может быть использовано в различных областях народного хозяйства для изго товления трубчатых изделий на основе полимерной или металлической ар матуры. Целью изобретения является повыш ние качества изготавливаемых изделий и упрощение переналадки устройства. Предлагаемое устройство за счет использования натяжного механизма обеспечивает при намотке заданную величину технологического натяжения, что приводит к повышению качества наматываемого изделия. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Устройство для намотки длинномерных материалов на цилиндрическую оправку состоит из станины 1, на которой смонтирован, полый шпиндель 2 и привод 3, передаюпщй вращательное движение шпинделю 2 и прямолинейное движение цилиндрической оправке 4. Полый шпиндель 2 снабжен катушками 5 с бобинами наматываемого материала 6 и натяжными механизмами 7. Узел регулирования положения корпуса натяжного механизма 7 выполнен в виде шарнирно-рычажного механизма и состоит из одного постоянного по. длине рычага 8, шарнирно закрепленного на шпинделе 2, и двух регулируе мых по длине рычагов 9 и tO. Рычаг 8 вместе с рычагом 9 имеет общее щарнирное соединение 11 с корпусом натяжного механизма 7 и образует угол, величину которого можно регулировать изменяя длину рычага 9, можно смещат этим натяжной механизм 7 вдоль оси оправки 4, при этом рычаг. 9 состоит из винта 12, концевой щарнир которого входит в шарнирное соединение 11, и обоймы 13, которая шарнирно соединена с бобышкой 14 шпинделя 2. Положение винта 12 относительно обоймы 13 фиксируется при помощи гаек 15 и 16, навернутых на винт 12 по обе стороны обоймы 13. Второй регулируемый по длине рычаг 10 выполнен в виде двух внахлест наложенных друг на друга планок 17 и 18, закрепленных в месте соединения болтом с гайкой 19 При этом планка 17 шарнирно соединена с бобышкой 14, а планка 18 шарнирио - с натяжным механизмом 7. Регулируемый по длине рычаг 9 обеспечивает заданный угол наклона натяжного механизма 7 к оси цилиндрической оправки 4, На корпусе катушки 5 смонтирован натяжной механизм 7, состоящий из корпуса и зажимной головки 20, установленной на регулируеf . - - - J -. , мом рычаге 21, шарнирно соединенного дуговой направляющей 22, входящей од действием пружины 23 в дуговой аз 24 корпуса натяжного механизма 7. Рычаг 21 и направляющая 22 соедиены скобой 25 с контрскобой 26, свяанных между собой болтовым соединением 27. На направляющей 22 жестко уста- . новлен упор 28, взаимодействующий с наматываемым материалом 6 и фиксирующим его как на катушке 5, так и в пространстве до укладки материала 6 на оправку 4. Зажимная головка 20 снабжена фигурной фрикционной прокладкой 29 и клиновой перемещающейся под действием пружины 30 фрикционной пластиной 31, зажимающими наматываемый материал 6. Устройство для намотки длинномерных материалов на цилиндрическую оправку работает следующим образом. Цилиндрическую оправку вводят внутрь полого шпинделя 2 соосно ему и закрепляют на ней концы наматываемого материала 6, бобины которого установлены на катушках 5 устройства. После этого включают привод 3, сообщая вращательное движение шпинделю 2 и поступательное перемещение оправке 4. При этом происходит сматывание материала 6 с бобин, его натяжение за счет трения о поверхность упора 28 и в зажимной головке 20 и укладка на поверхность оправки 4. Скорости вращения шпинделя 2 и поступательного перемещения оправки 4 должны быть синхронизированы, а их соотношение определяется шириной материала 6 и углом между осью катушки 5 и осью оправки 4. Настройку положения натяжного механизма 7 относительно оправки 4 осуществляют следующим образом. На корпус катушки 5 устанавливают бобину с материалом 6 и закрьгоают щечку 32. Затем материал 6 направляют по касательной из точки его

31

контакта с упором 28-к поверхности оправки 4. При этом, раскрепив соединение 19 планок 17 и 18, поворачивают натяжной механизм 7 вокруг общего шарнира 11 на угол, заданный уг лом подъема витка наматываемой спирали, и скрепляют планки 17 и 18 . между собой.

При намотке двух или более слоев, которые выйолняют спиральной намоткой материала 6, с дозированным межвитковым зазором О каждую находящую ся ветвь материала 6 верхнего слоя смещают на величины Д и Л, , перекрывая кромками верхнего материала 6 межвитковые зазоры S нижнего слоя. Для этого следует- изменить длину рычага 9. Например, если нужно увеличить перекрытие Д уменьшением перекрытия Д( , то отпускают гайку 15 и отворачивают ее на несколько витков, а затем навинчивают на винт 12 гайку 16, увеличивая расстояние между шарниром 11 и шарниром обоймы 13.

При этом рычаг 8 начинает поворачиваться против часовой стрелки, . а шарнир 11 будет, приближаясь к оси оправки 4, смещаться вправо до тех пор, пока перекрытия Д и Д не сравняются. В противном случае при смещении натяжного механизма 7 влево последовательность операций будет обратная и гайку 15 начнут навинчивать на винт 12, сокращая расстояние мезкду шарнирами 11 и обоймами 13. После достижения симметричного наложения материала б на межвитковый -зазор о гайками 15 и 16 контрят обой684284

му 13 на винте 12. После достижения требуемых кинематических- параметров навиваемых спиралей производят настройку устройства на обеспечение 5 требуемых силовых параметров. Для этого раскрепляют болтовое соединение 27 скобы 25 с контрскобой 26 и поворачивают зажимную головку 20 вместе с рычагом 21 вокруг шарнир0 ного соединения его с дугообразной направляющей 22 до тех пор, пока находящая ветвь наматываемого материала 6, проходящая между пластиной 31 и накладкой 29, не расположится по прямой, касательной к наружной окружности бобины материала 6 и поверхности оправки 4, после чего затягивают болты соединения. 27. Регулируя натяжение пружин 23 и 30 обеспечивают требуемое натяжение материала 6, сходящего с бобин притор- , маживаемого упором 28, и преодолевающего сопротивление трения между поджатыми пружинами 30 пластиной 31 и

25 накладкой 29.при проведении шпинделя 2 во вращение. Сочетание указанного вращения шпиОделя 2 с поступательным перемещением оправки 4, синхронизированных соответствующей настройкой привода 3, обеспечивает автоматическое выполнение требуемых схемы намотки оболочек.

Таким образом, предлагаемое устройство позволяет повысить качество изготавливаемьЬс изделий за счет обеспечения заданного режима натяжения наматываемого материала и упростить переналадку устройства

Z8

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного эластичного материала на оправку | 1984 |

|

SU1142402A1 |

| Устройство для намотки секций рулонных конденсаторов | 1980 |

|

SU900335A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| Станок для изготовления изделий методом намотки | 1976 |

|

SU645844A1 |

| Станок для намотки катушек электрических машин | 1985 |

|

SU1420635A1 |

| Устройство для перемотки и продольной разрезки ленточных материалов,преимущественно конденсаторных лент,фольги и диэлектрика,на полосы | 1981 |

|

SU1058667A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Навивочная головка для изготовления гибких проволочных валов | 1973 |

|

SU441077A1 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

1. УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ НА ЦИЛИНДРИЧЕСКУЮ ОПРАВКУ, содержащее цилиндрическую оправку и расположенный соосно с ней.и связанный с приводом полый шпиндель, на котором смонтированы катушки для бобин наматываемого материала, натяжные механизмы и узлы регулирования положения катушек относительно цилиндрической оправки, отличающееся тем, что, с целью повьш1ения качества изготавливаемых изделий и упрощения переналадки устройства, каждый из натяжных механизмов снабжен фиксируюЬрм поло-, жение наматываемого материала на бобине упором и зажимной головкой, установленными на дуговой подпружиненной направляющей, входящей в дуговой паз корпуса натяжного механизма, а каждьй узел регулирования положения последнего выполнен в виде шарнирно-рычажного механизма, шарнирно соединяющего корпус натяжного механизма со шпинделем. 2.Устройство по П.1, отличающееся тем, что шарнирнорычажный механизм образован постоянным по длине рычагом, шарнйрно установленным на шпинделе и корпусе натяжного механизма, и шарнчрно соединенными с корпусом натяжного меха- (Л низма регулируемыми по длине рычагами, один из которых выполнен в виде винта и обоймы, шарнйрно закрепленной на шпинделе, а другой - в .виде двух регулируемых по длине планок, конец одной из которых также шарнйрно соединен со шпинделем. 3.Устройство по П.1, о т ли чающееся тем, что зажимная головка натяжного механизма выполЭд X) нена в виде накладки ,и подпружиненной клиновой пластины, охватываюiti 1ЦИХ по всей ширине наматывае 9 й ND Х Материал. .

| Устройство для изготовления кабелей с изоляцией в виде обмотки лентами | 1977 |

|

SU736180A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 914298, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-07-23—Публикация

1983-03-22—Подача