1

Изобретение относится к обработке металлов давлением и может быть использовано для накатки конических колес.

Известен стан для накатки конических зубчатых колёс, содержащий станину, размещенные в станине с возможностью вращения шпиндель с з аготовкой и зубонакатный инструмент, а также синхронизирукадие колеса I.

Недостатком данного стана является то, что заготовка нагревается вне стана, подогрева заготовки во время накатки нет и точность получаемых колес низкая,

Известен также стан для горячей накатки конических зубчатых колес, содержащий станину, размещенные в станине с возможностью вращения шпиндель с механизмами зажимаи вращения заготовки, подвижный шпинтель с установленными на нем зубонакатным инструментом и приводами вращения и перемещения инструмента , загрузочное устройство с двумя захватами, имеющее ГИДР01ШЛИНДР подъема., гидроцилиндр поворота и гидрои1илиндр захвата заготовки, трансформатор с индуктором ТВЧ 2.

Недостатком известного стана является отвод индуктора ТВЧ после нагрева заготовки из зоны накатки, что приводит -к снижению ьачества накатьшания колес вследствие остывания заготовки в период отвода индуктора ТВЧ и подвода зубонакатного инструмента, а также Е процессе зубонакатывания. Кроме того, наличие автоtoномных механизмов привода загрузочного устройства и индуктора нагрева усложняет конструкцию устройства.

Цель изобретения - повышение ка чества накатки за счет обеспечения подогрева заготовки в процессе накатки .

Указанная цель достигается тем, „. что стан снабжен дополнительным гидроцилиндром подъема трансфс.;матора, а трансформатор размещен между двумя захватами загрузочного устройства на штоке гидроцилиндра повороJC та загрузочного устройства, а дополнительный гидроцилиндр подъема трансформатора установлен соосно гидроцилиндру подъема загрузочного устройства с возможностью взаимодействия с поршнем 1идроцилиндра подъема.

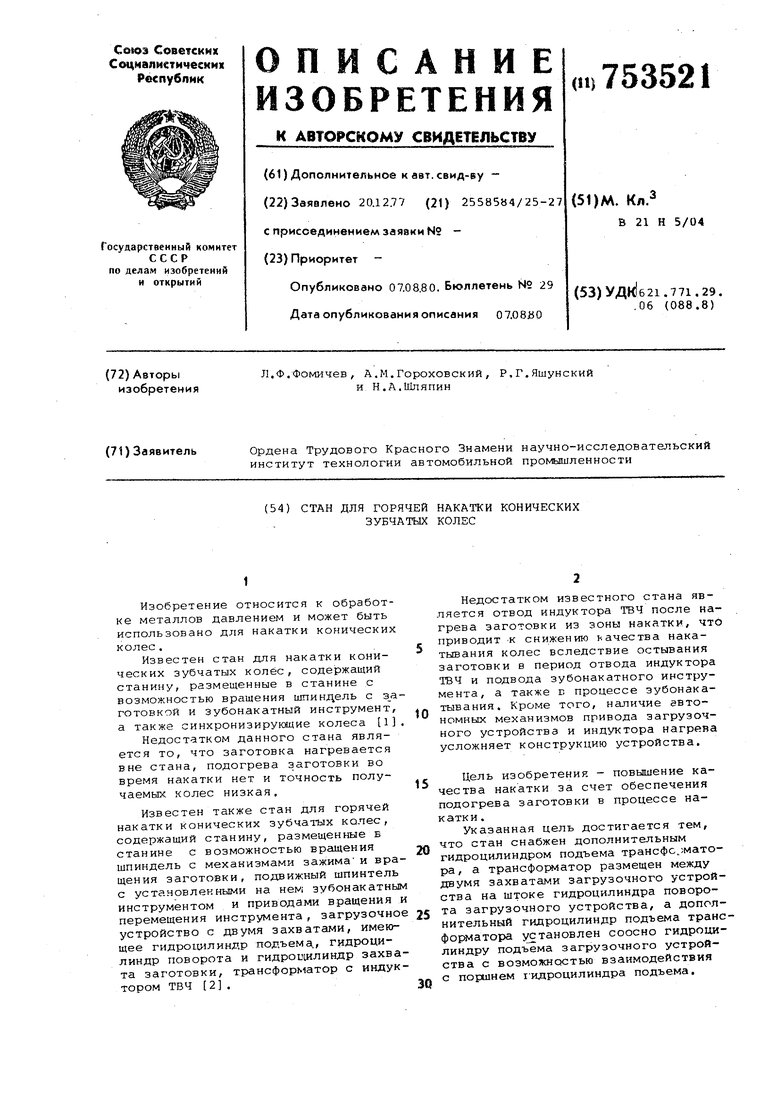

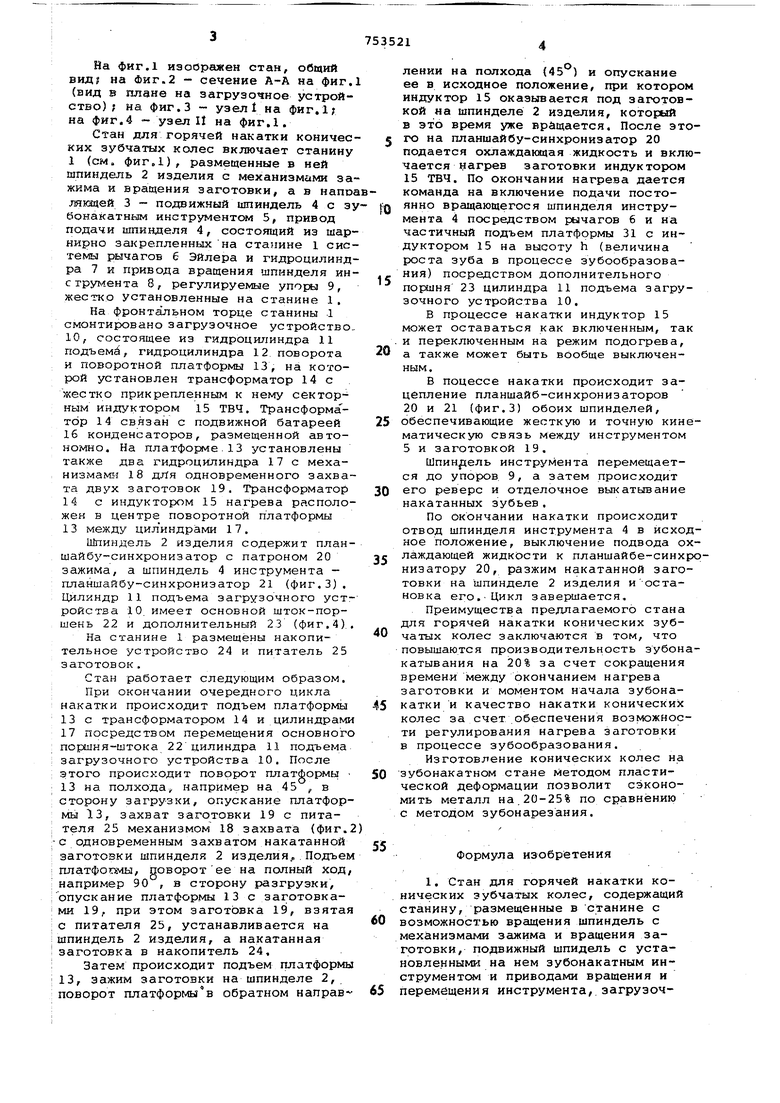

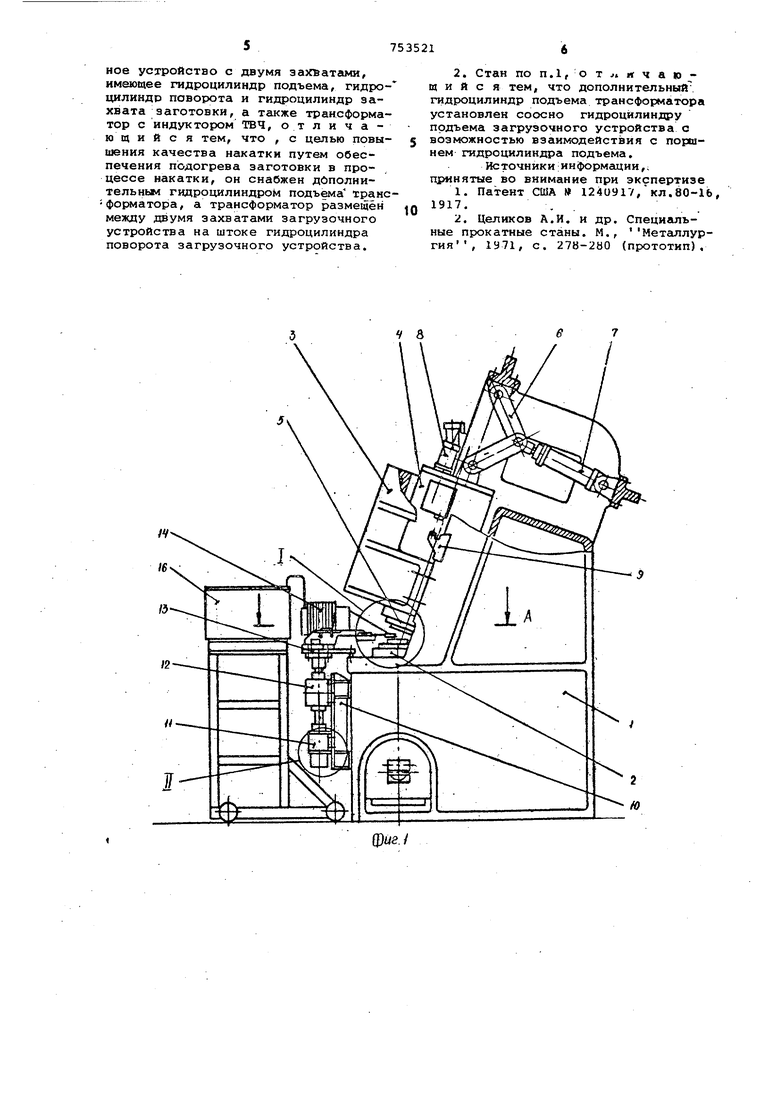

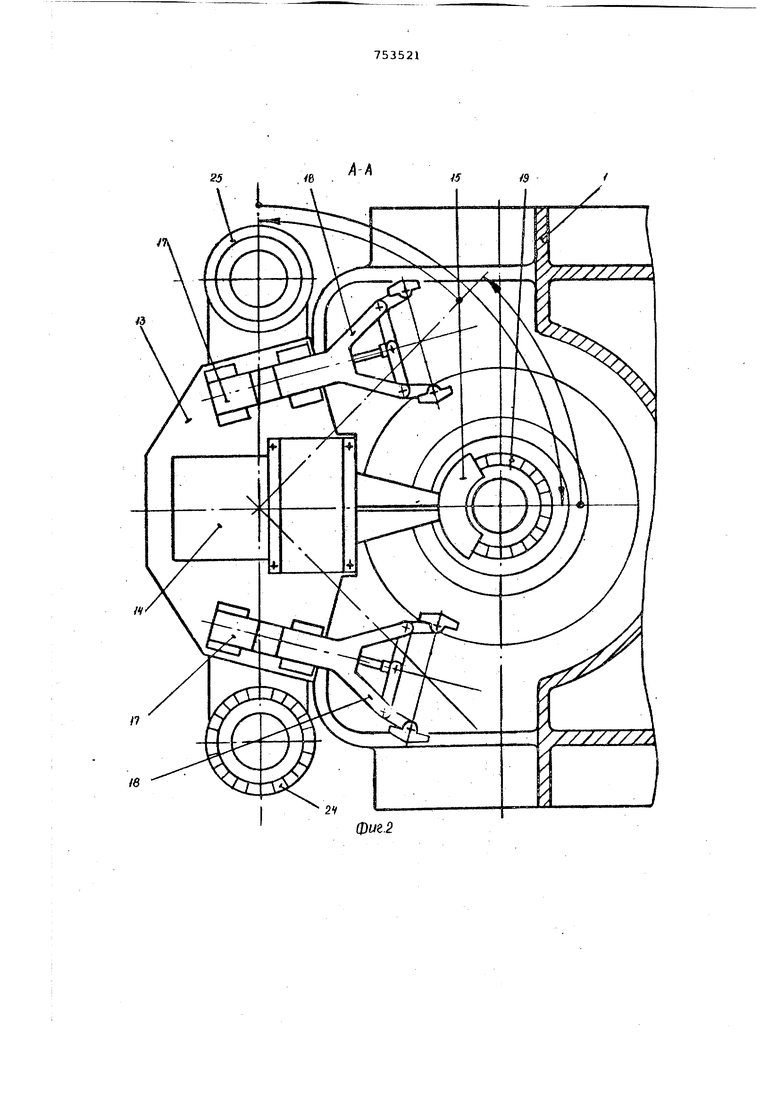

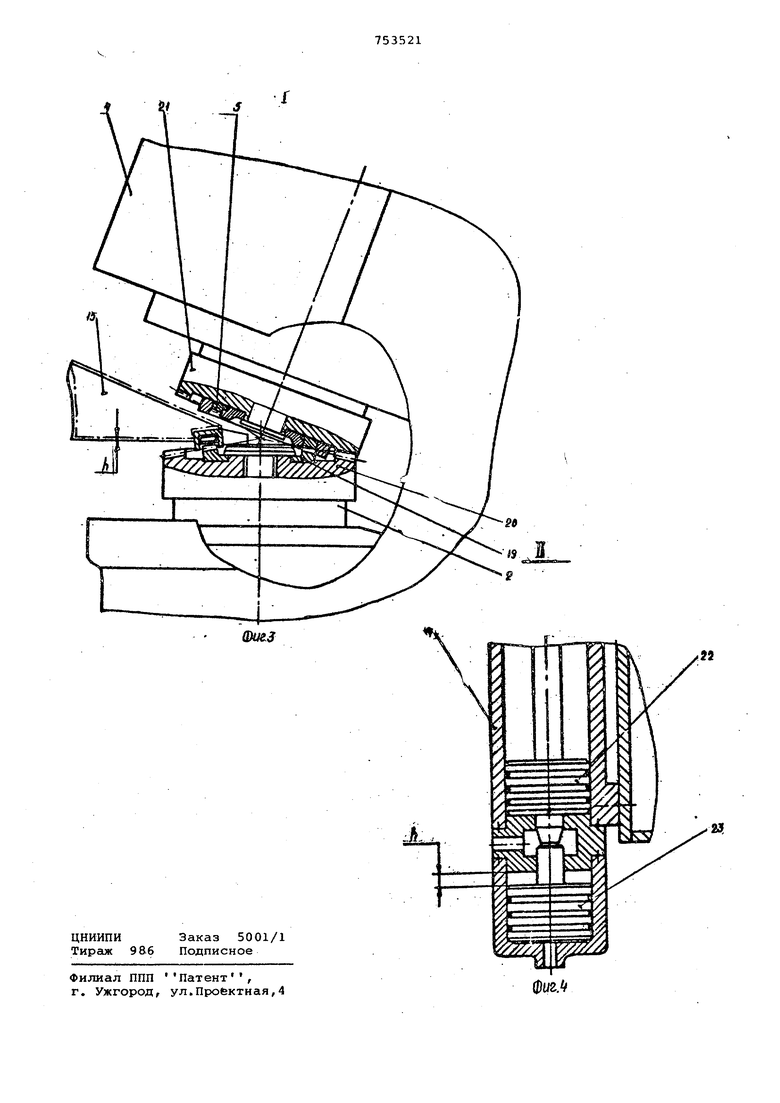

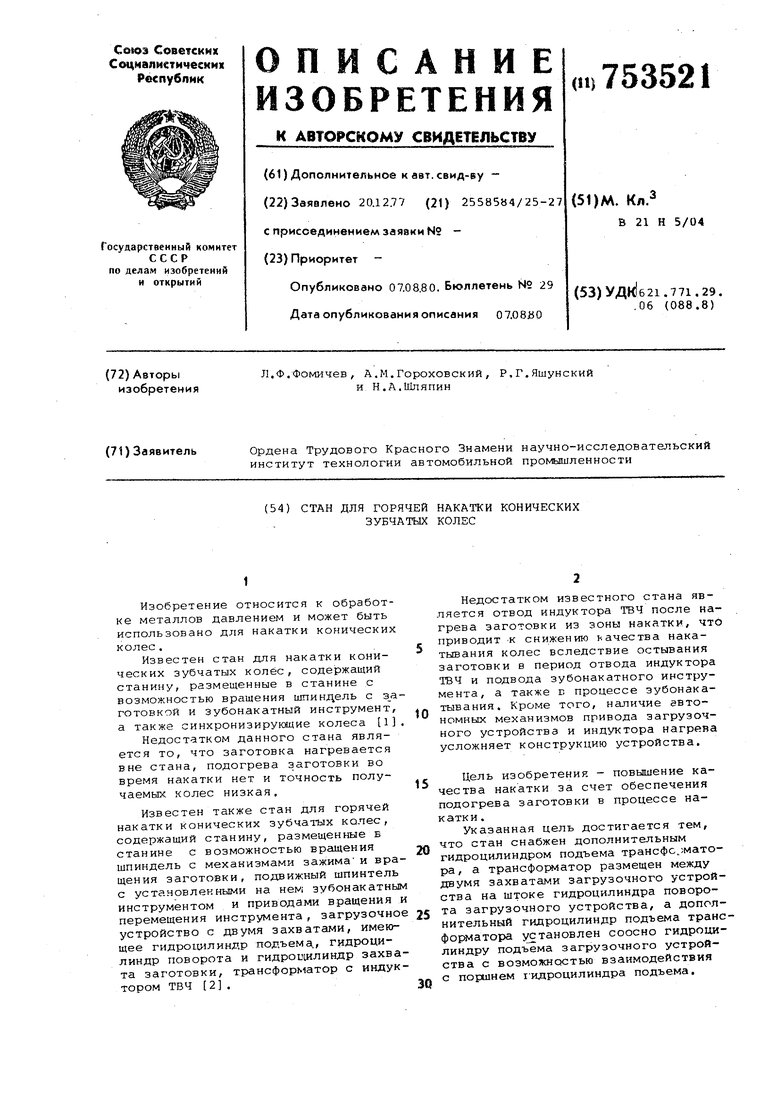

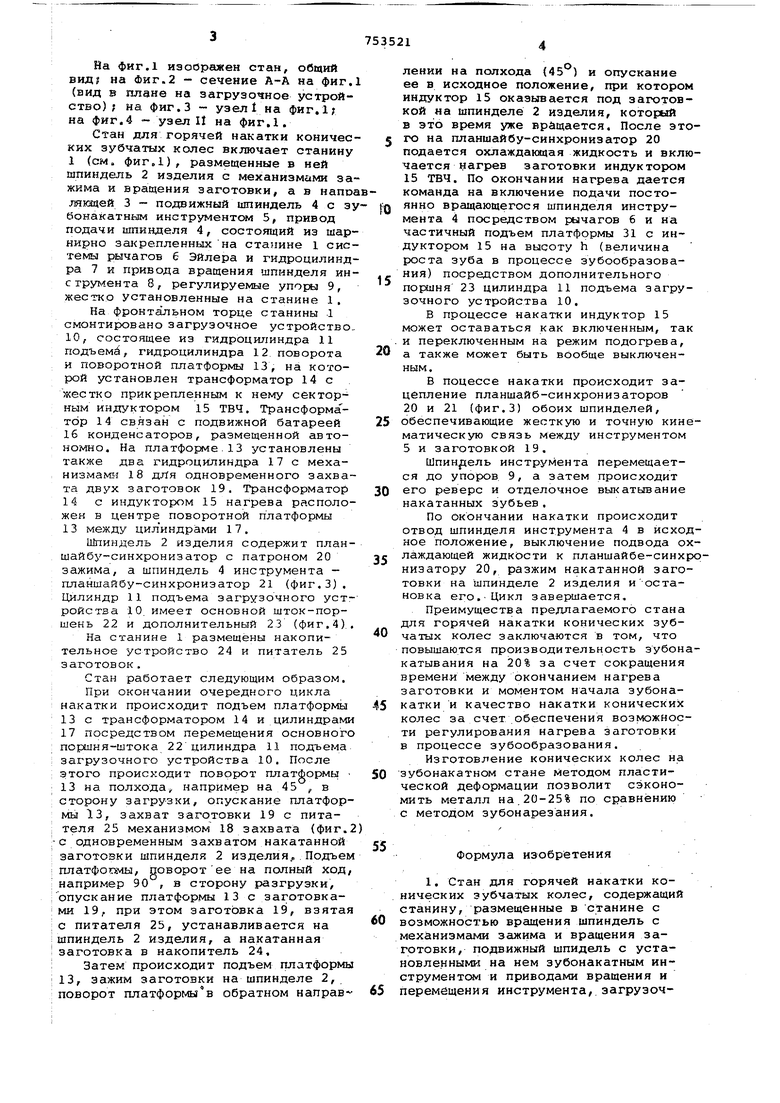

На фиг.1 изображен стан, общий вид на Фиг.2 - сечение А-А на фиг.1 (вид в плане на загрузочное устройство) ; на фиг.З - узел на фиг.1; на фиг.4 - узел П на фиг..

Стан для горячей накатки коничес- с ких зубчатых колес включает станину 1 (см. фиг.1), размещенные в ней шпиндель 2 изделия с механизмами зажима и вращения заготовки, а в напоавлякадей 3 - подвижный шпиндель 4 с зу- f« бонакатным инструментом 5, привод подачи шпинделя 4, состоящий из шарнирно закрепленных на станине 1 система рычагов б Эйлера и гидроцилиндра 7 и привода вращения шпинделя инструмента 8, регулируемые упоры 9, жестко установленные на станине 1,

На фронтальном торце станины 1 смонтировано загрузочное устройство, 10, состоящее из гидроцилиндра 11 подъеме, гидроцилиндра 12 поворота20

и поворотной платформы 13, на которой установлен трансформатор 14 с жестко прикрепленным к нему секторным индуктором 15 ТВЧ. Трансформатор 14 связан с подвижной батареей25

16конденсаторов, размещенной автономно. На платформе.13 установлены также два гидроцилиндра 17с механизмами 18 дЛя одновременного захвата двух заготовок 19. Трансформатор 30 14 с индуктором 15 нагрева расположен в центре поворотной платформы

13 между цилиндрами 17.

Шпиндель 2 изделия содержит планшайбу-синхронизатор с патроном 2035 зажима, а шпиндель 4 инструмента планшайбу-синхронизатор 21 (фиг.З). Циляндр 11 подъема загрузочного устройства 10. имеет основной шток-поршень 22 и дополнительный 23 (фиг.4)..

На станине 1 размещены накопи-

тельное устройство 24 и питатель 25 заготовок.

Стан работает следующим образом.

При окончании очередного цикла накатки происходит подъем платформы 45 13 с трансформатором 14 и цилиндрами

17посредством перемещения основного пориня-штока 22цилиндра 11 подъема загрузочного устройства 10. После этого происходит поворот платформы 50 13 на полхода, например на 45 , в сторону загрузки, опускание платформы 13, захват заготовки 19 с питателя 25 механизмом 18 захвата (фиг.2)

с одновременным захватом накатанной ее заготовки шпинделя 2 изделия.. Подъем Ш1атфога«а1, поворотее на полный ход, например 90 , в сторону разгрузки, пускание платформы 13с заготовкаи 19, при этом заготовка 19, взятая питателя 25, устанавливается на

пиндель 2 изделия, а накатанная заготовка в накопитель 24.

Затем происходит подъем платформы 13, зажим заготовки на шпинделе 2, оворот платформыв обратном направ 65

лении на полхода (45 ) и опускание ее в исходное положение, при котором индуктор 15 оказывается под заготовкой на шпинделе 2 изделия, который в это время уже врйщается. После этого на планшайбу-синхронизатор 20 подается охлаждакицая жидкость и включается нагрев заготовки индуктором 15 ТВЧ. По окончании нагрева дается команда на включение подачи постоянно вращающегося шпинделя инструмента 4 посредством рычагов б и на частичный подъем платформы 31 с индуктором 15 на высоту h (величина роста зуба в процессе зубообразования) посредством дополнительного поршня 23 цилиндра 11 подъема загрузочного устройства 10.

В процессе накатки индуктор 15 может оставаться как включенным, так и переключенным на режим подогрева, а также может быть вообще выключенным.

В поцессе накатки происходит зацепление планшайб-синхронизаторов 20 и 21 (фиг.З) обоих шпинделей, обеспечивающие жесткую и точную кинематическую связь между инструментом 5 и заготовкой 19.

инструмента перемещается до упоров 9, а затем происходит его реверс и отделочное выкатывание накатанных зубьев.

По Окончании накатки происходит отвод шпинделя инструмента 4 в исходное положение, выключение подвода охлаждающей жидкости к планшайбе-синхрнизатору 20, разжим накатанной заготовки на шпинделе 2 изделия и остановка его.-Цикл завершается.

Преимущества предлагаемого стана для горячей накатки конических зубчатых колес Заключаются в том, что повышаются производительность зубонакатывания на 20% за счет сокращения времени между окончанием нагрева заготовки и моментом начала зубонакатки и качество накатки конических колес за счет обеспечения возможности регулирования нагрева заготовки в процессе зубообразования.

Изготовление конических колес на зубонакатном стане Методом пластической деформации позволит сэкономить металл на,20-25% по сравнению с методом зубонарезания.

Формула изобретения

1. Стан для горячей накатки конических зубчатых колес, содержащи станину, размещенные в станине с возможностью вращения шпиндель с механизмами зажима и вращения заготовки, подвижный шпидель с установленными на нем зубонакатным инструментом и приводами вращения и перемйщения инструмента, загруэочнов устройство с двумя эа5ГВатг1ми, имеющее гидроцилиндр подъема, гидро- цилиндр поворота и гидроцилиндр захвата заготовки, а также трансформатор с индуктором ТВЧ, о т л и ч а ю щ и и с я тем, что , с целью повышения качества накатки путем обеспечения подогрева заготовки в процессе накатки, он снабжен дополнительным гидроцилиндром подъема трансформатора, а трансформатор размещён между двумя захватами загрузочного устройства на штоке гидроцилиндра поворота загрузочного устройства.

2. Стан по п.1, о т J. «чающий с я тем, что дополнительный гидроцилиндр подъема трансформатора установлен соосно гидроцйлиндру подъема загрузочного устройства с возможностью взаимодействия с поршнем гидроцилиндра подъема.

Источники ;информации,; принятые во внимание при экспертизе

1.Патент США 124U9I7,кл.80-1Ь, 1917.. .

2.Целиков А.И. и др. Специальные прокатные станы. М., Металлургия, 1971, с. 27«-2аО (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБОНАКАТНОЙ СТАН ДЛЯ ГОРЯЧЕЙ НАКАТКИ КОНИЧЕСКИХКОЛЕС | 1970 |

|

SU275995A1 |

| Стан для горячего накатывания зубьев конических колес | 1983 |

|

SU1269906A1 |

| Устройство для горячей накатки зубчатых колес | 1955 |

|

SU116884A1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стан для накатывания зубчатых профилей | 1985 |

|

SU1683851A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1808452A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Устройство для накатывания зубьевзубчАТыХ КОлЕС | 1979 |

|

SU829281A1 |

Авторы

Даты

1980-08-07—Публикация

1977-12-20—Подача