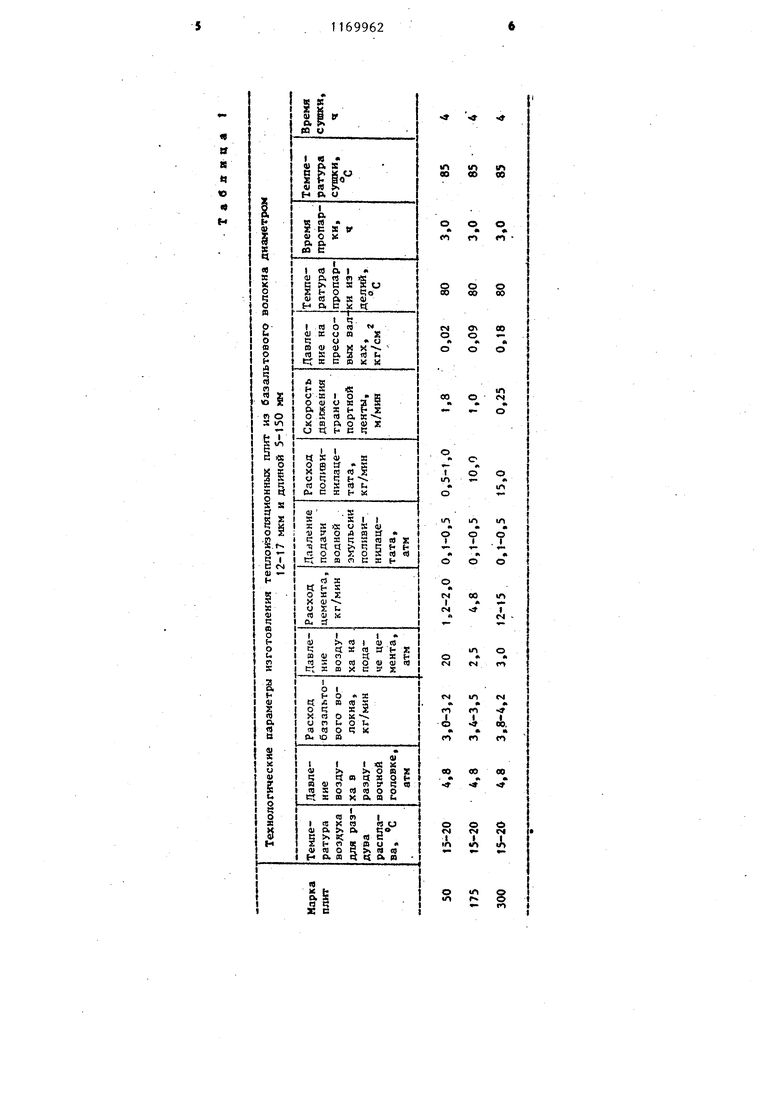

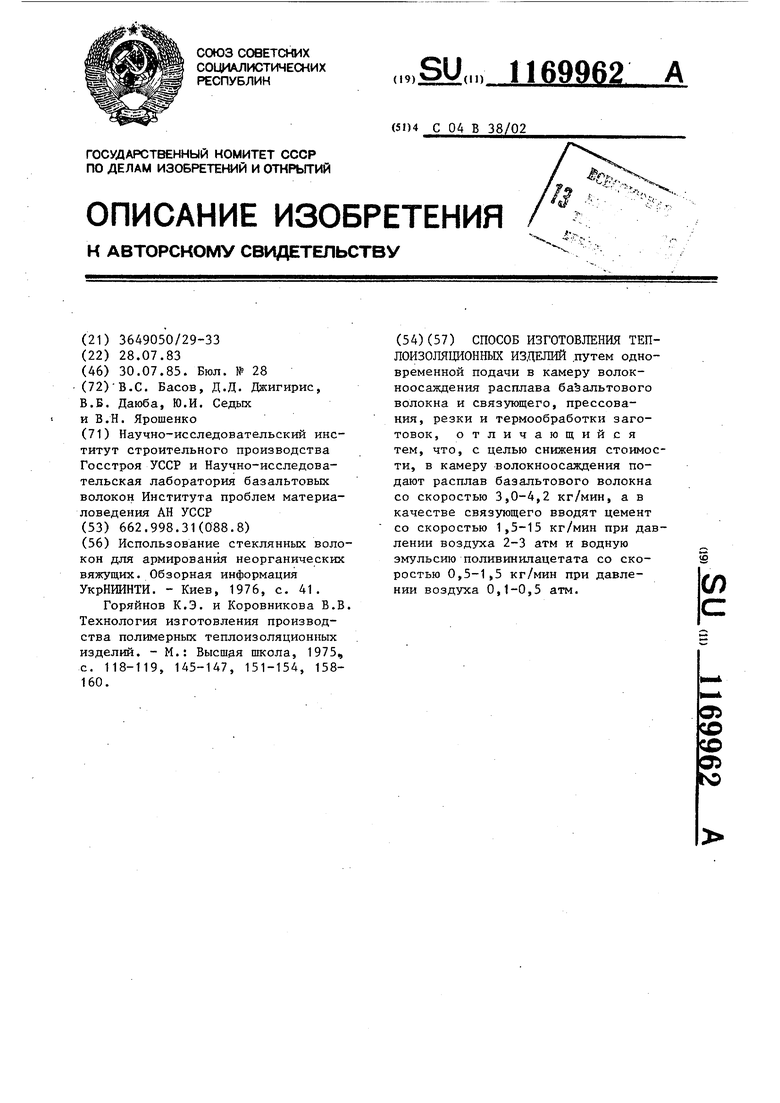

1 Изобретение относится к строительной индустрии и может быть использовано для изготовления стеновых и кровельных ограждающих конструкций гражданских, промышленных и сельскохозяйственных зданий. Целью изоб1)етения является снижение стоимости изделий. Реализация предлагаемого способа позволяет получить жесткие и по .лужесткие теплоизоляционные изделия (плиты) соответственно ГОСТ 9573-82. Уменьшение или увели чение граничных значений параметров не обеспечивает возможности получения теплоизоляционных изделий: при меньших значениях не происходит достаточного обволакивания поверхности базальтовых волокон цементом и их сцепления между собой, при больших значениях не обра зуется однородный теплоизоляционный ковер. На чертеже показана принципиаль ная технологическая схема установки для изготовления теплоизоляцион ных изделий. Способ осуществляют следующим о разом. В летку 1 установки из печи (на чертеже не показана) поступает рас плав базальта, который через филье 2струями попадает в раздувочную головку 3. Из раздувочной головки 3в камеру волокноосаждения 4 поступает базальтовое волокно в виде нитей длиной 5-150 мм при скорости подачи (расходе) 3,0-4,0 кг/мин. Температура воздуха для раздува расплава равна температуре окружаю щей среды, т.е. температуре воздух в цеху. Одновременно с подачей в камеру волокноосаждения 4 базальтового волокна в нее раздел зно под давлением подают неорганическое вяжущее цемент и водную эмульсию полимера поливикилацетата. Цемент цоступает из емкости 5 в шнековьй питатель 6, а из него через патрубок 7 в ка меру волокноосаждения 4 со скоростью подачи 1-15 кг/мин под давлени ем воздуха 2-3 атм, обеспечиваемым источником сжатого воздуха (на чер теже не показан), соединенным с патрубком 7 с помощью патрубка 8, на котором установлен манометр 9, измеряющий давление воздуха. 622 Поливинилацетат подают из емкости 10 в емкость 11, куда по водопроводу 12 из -водопроводиой сети поступает вода. Расход воды регулируют вентилем 13. Для перемешивания Поливинилацетата с водой в емкость 11 подают сжатый воздух через патрубок 14. Приготовленная водная эмульсия поливинилацетата поступает в емкость 15 с постоянным уровнем эмульсии, обеспечиваемым поплавком 16 и запорным клапаном 17. Из емкости 15 водная эмульсия по патрубку 18, снабженному регулируемым вентилем 19, поступает в камеру волокноосаждения 4 со скоростью подачи 0,5-15 кг/мин при давлении 0,1-0,5 атм. В камере волокноосаждения нити базальтового волокна обволакиваются частицами цемента и каплями водной змульсии поливинилацетата и осаждаются в нижней части камеры 4 на транспортерную сетку 20. -Осажденный на сетке 20 базальтовый ковер, равномерно насыщенньй частицами цемента и водной эмульсии поливинилацетата, перемещают к валкам 21 , где ковер прессуют до заданной толщины. Затем уплотненный ковер разрезают дисковой пилой 22 на плиты необходимого размера, которые поступают в термообработку. В зависимости от скорости подачи (расхода) базальтового волокна, цемента и водной эмульсии поливинилацетата изготавливают определенные марки теплоизоляционных плит: мягкие, полужесткие, жесткие, повьшенной жесткости и твердые. Для изготовления мягких теплоизоляционных плит принимают нижние пределы расхода компонентов: базальтовое волокно 3,0-3,2 кг/мин, цемент 1,52,0 кг/мин при давлении воздуха 2атм; водная эмульсия поливинилацетата 0,5-1,0 кг/мин при давлении 0,1-0,5 атм. Для изготовления твердых теплоизоляционных плит принимают верхние пределы расхода компонентов: базальтовое волокно 3,8-4,2 кг/мин; цемент 12-15 кг/мин при давлении 3атм; водная эмульсия поливинилацетата 15 кг/мин при давлении 0,10,5 атм. Промежуточные величины расхода компонентов обеспечивают изготовление полужестких, жестких и повышенной жесткости теплоизоляционных плит.

На качество и марку изготавливаемых плит влияет также марка цемента, качество базальтового волокна и степень уплотнения валками 21.

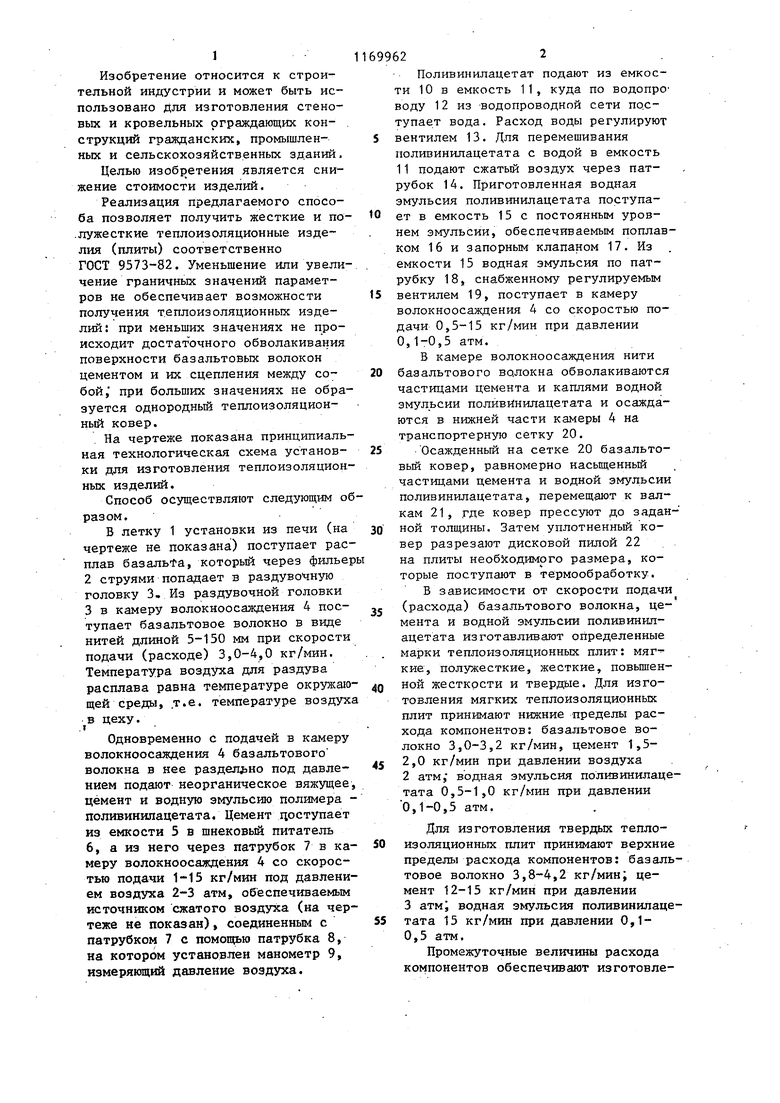

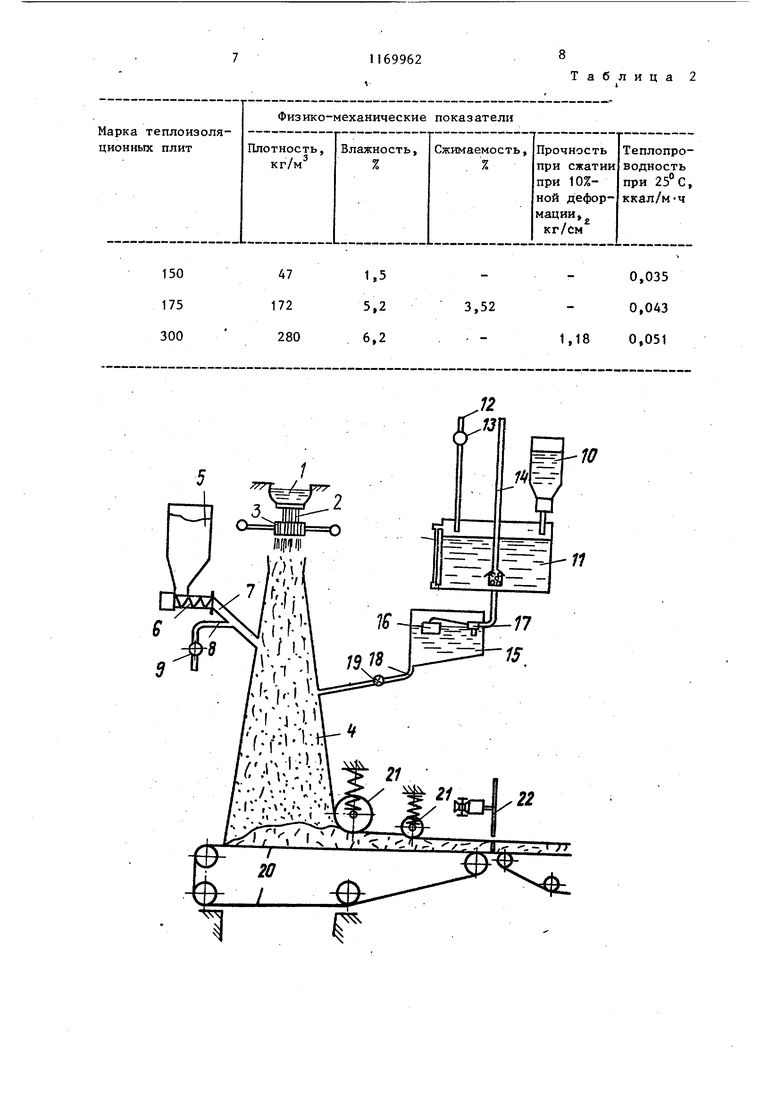

Конкретные технологические параметры изготовления теплоизоляционных плит из базальтового волокна диаметром 12-17 мкм и длиной 51699624

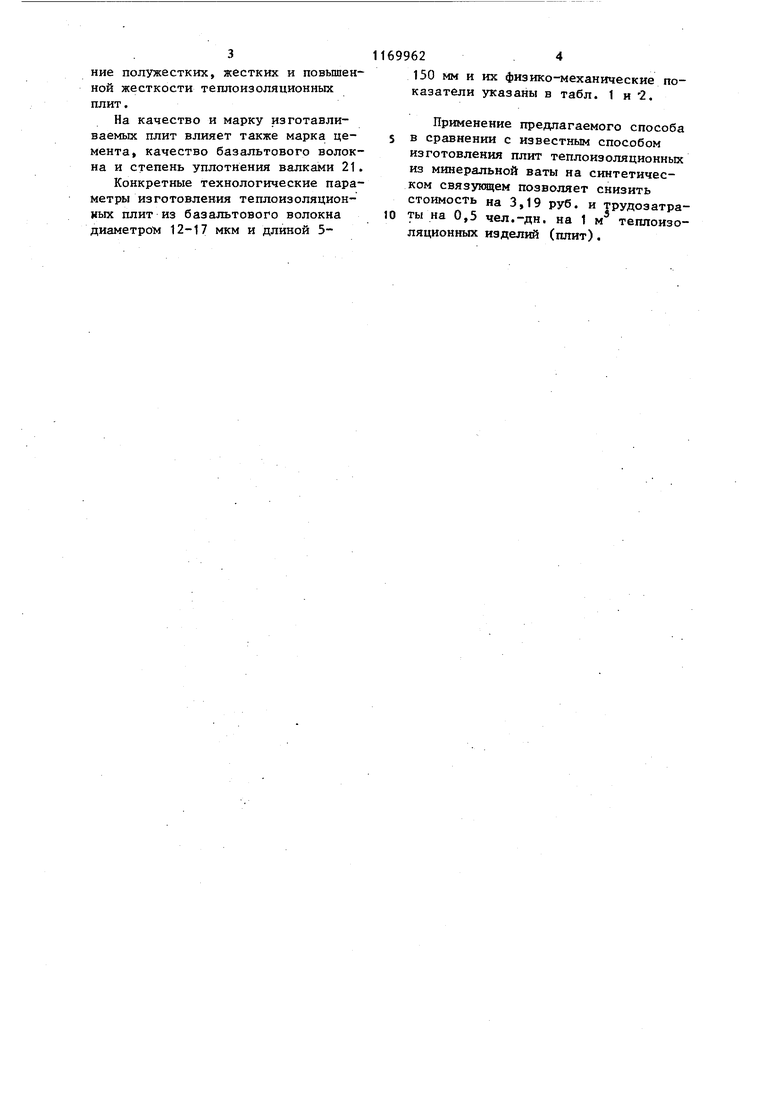

150 мм и их физико-механические показатели указаны в табл. 1 и 2,

Применение предлагаемого способа 5 в сравнении с известным способом изготовления плит теплоизоляционных из минеральной ваты на синтетическом связуняцем позволяет снизить стоимость на 3,19 руб. и трудозатраты на 0,5 чел.-дн. на 1 м теплоизоляционных изделий (плит).

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1474154A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| Поточная линия для изготовления базальтоволокнистых теплоизоляционных плит | 1989 |

|

SU1694374A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Способ изготовления теплоизоляционных изделий | 1980 |

|

SU885238A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ путем одновременной подачи в камеру волокноосаждения расплава базальтового волокна и связующего, прессования, резки и термообработки заготовок, отличающийся тем, что, с целью снижения стоимости, в камеру волокноосаждения подают расплав базальтового волокна со скоростью 3,0-4,2 кг/мин, а в качестве связующего вводят цемент со скоростью 1,5-15 кг/мин при давлении воздуха 2-3 атм и водную (О эмульсию поливинилацетата со скоростью 0,5-1,5 кг/мин при давлеСП нии воздуха 0,1-0,5 атм.

| Использование стеклянных волокон для армирования неорганических вяжущих | |||

| Обзорная информация УкрНИИНТИ | |||

| - Киев, 1976, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Горяйнов К.Э | |||

| и Коровникова В.В | |||

| Технология изготовления производства полимерных теплоизоляционных изделий | |||

| - М.: Высшая школа, 1975, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1985-07-30—Публикация

1983-07-28—Подача