а

Изобретение относится к способу подготовки синтетической ткани для фильтрования и может быть использонако в нефтеперерабатывающей промьшшенности, а именно на заводах, имеющих установки депарафинизации масел иди обе масливания нефтепродуктов.

Цель изобретения - повышение пропускной способности по отношекию к маслу,

Пример 1. Синтетическую ткань (лавсан) разрезают на куски длиной 6,2-0,2 м и помещают в сушильную камеру. В камере температуру повьш1ают до за 10 мин и вьщерживают при данной температуре в течение 15 мин.

Термообработанную в указанных условиях ткань натягивают на барабанные вакуум-фильтры установки депарафинизации масел. Депарафинизации подвергают остаточный рафинат фенольной очистки (вязкость кинематическая при 17,2 сСт, коксовое число 0,42%, коэффициент рефракции при 50°С 1,4820). Рафинат разбавляют растворителем и фильтратом второй ступени, охлаждают.. Разбавление сырья растворителем - 82% (состав растворителя: метилэтилкетон (МЭК) 54%, толуол 46%) Суспензию на фильтрах, первой ступени фильтруют при -23с, расход растворителя на промывку лепещки 4 , температура растворителя .

Состав суспензии на первой ступе ни, вес. %: растворитель 82; церезин 3,1; масло 14,9.

Петролатум посде первой ступени разбавляют холодным растворителем (разбавление 78%). Смесь фильтруют на фильтре второй ступени (температура фильтрации -18С). а остаток на фильтре промывают растворителем с температурой -15 С (расход растворителя 4 ). Состав суспензии на второй ступени, вес. %: растворитель 78; церезин 16,7; масло 5,3.

Фильтрат второй ступени направляют на разбавление сырья, предварительно охладив до -23С. Лепешку со второй ступени (растворитель 60 вес церезин 32,8 вес. %; масло 7,2вес. фильтрат после первой ступени фильтрации (растворитель 84 вес. %; масло 6 вес. %), направляют на регенерацию растворителя. Последнюю из фильтра проводят в четыре ступени с повьшением температуры по ступеням от 100 до 175 С, а от петролатума в три ступени с таким же повьш1ением температуры по ступеням.

Растворитель после конденсации и охлаждения используют для промывки лепешки и фильтров, разбавления, а депарафинированное масло и петролатум выводят из процесса.

Пример 2. Синтетическую ткань (лавсан) разрезают на куски длиной 6,2 + 0,2 м и помещают в сушильную камеру. В камере температуру повышают до за 20 мин, выдерживают при данной температуре в течение 40 мин.

Термообработанную в указанных условиях ткань натягивают на барабанные вакуум-фильтры первой и второй ступени фильтрации установки обёзмасливания гачей.

Обезмасливанию подвергают отгон от смеси гачей фракции 300-., 350 - 420С и 420 - 500С, выкипающий в пределах 300 - и содержащий 30)1% масла. Отгон разбавляют растворителем, фильтратом второй ступени, охлаждают и направляют на вакуум-фильтры первой ступени .; фильтрации. Разбавление на первой ступени фильтрации 84%, температура фильтрации , расход растворителя на промывку лепешки 5 м/ч на один фильтр, температура растворителя -7С. Состав суспензии на первой ступени, вес. %: растворитель 84; парафин 10,4; масло 5,6. Фильтрат подают на регенерацию холода и растворителя. Парафин после первой ступени фильтрации разбавляют растворителем (общее разбавление 85%) и подвергают фильтрации на второй ступени.

Температура фильтрации , расход растворителя на промывку лепешки 4 на один фильтр, температура растворителя -1 С. Состав суспензии, подаваемой на вторую ступень фильтрации, вес. %: растворитель 85; парафин 14,3; масло 0,7.

Фильтрат второй ступени направляют на конечное разбавление сырья первой ступени,

Лепещку со второй ступени (растйоритель 60 вес. %; парафин 39,5.вес.%, масло 0,5 вес. %) и фильтрат пер3. 11

вой ступени направляют на регенерацию растворителя (растворитель I 86 вес. %; масло 14 вес. %).

Регенерацию растворителя из фильтрата проводят в четыре ступени с повышением, температуры от 105 до 170 С, а от парафина - в три ступени с повышением температуры от

71067.

95 до 175С. Растворитель после конденсации и охлаждения используют для промывки лепешки и фильтров, разбавления, а фильтрат и S парафин выводят из процесса.

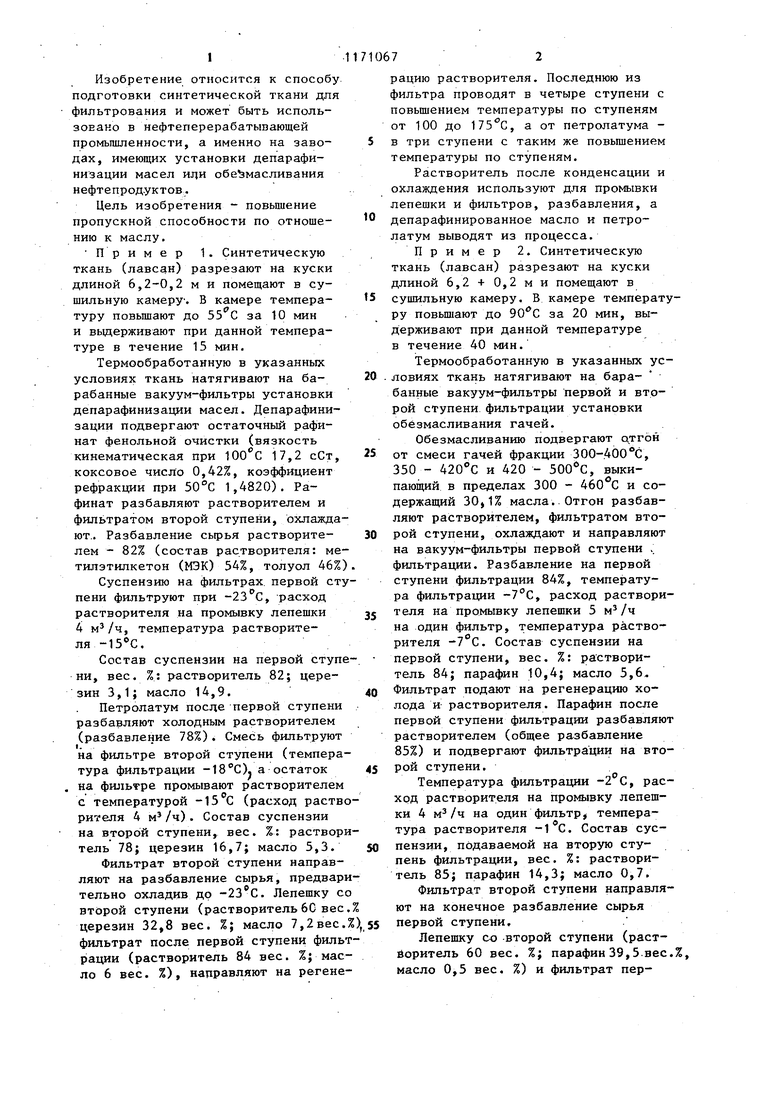

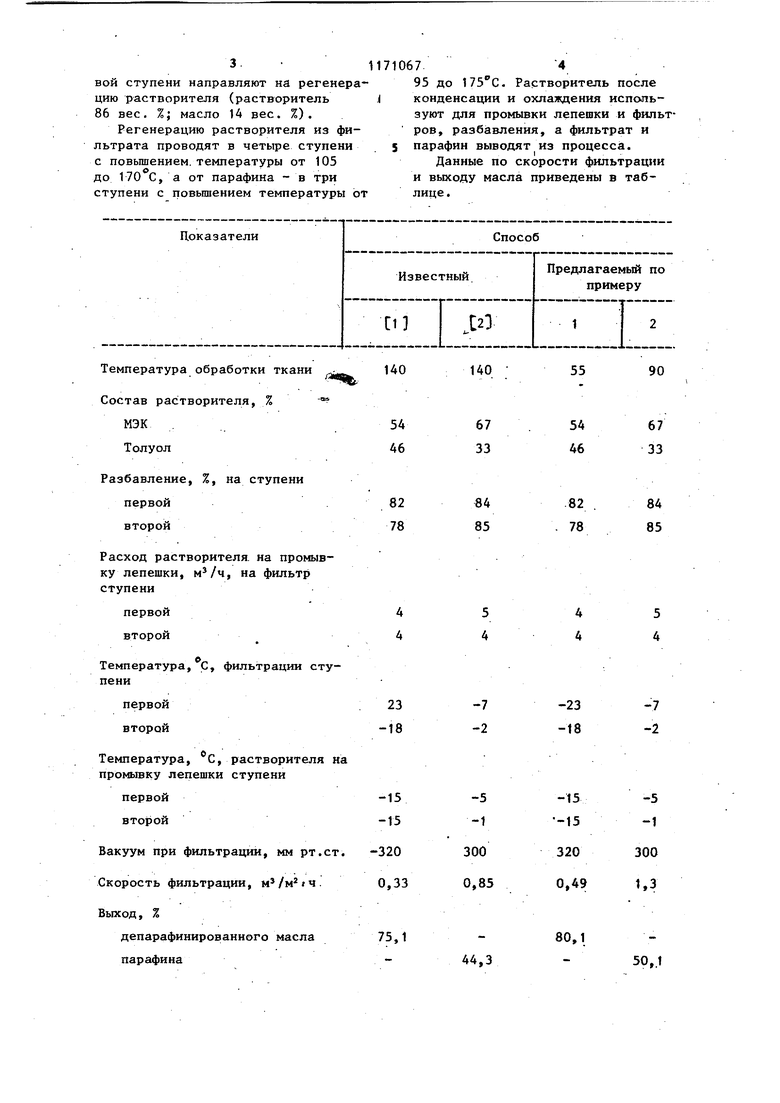

Данные по скорости фильтрации и выходу масла приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ депарафинизации масел "изотермил | 1982 |

|

SU1079661A1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1973 |

|

SU364659A1 |

СПОСОБ ПОДГОТОВКИ СИНТЕТИЧЕСКОЙ ТКАНИ ДЛЯ ФИЛЬТРОВАНИЯ, включающий термообработку ткани, о тли чающий с я тем, что, с целью повышения пропускной способности по отношению к маслу, термообработку осуществляют при 55-90 0. i (Л с

Выход, %

депарафинированного масла парафина

75,1

80,1

44,3

50,.t

Содержание масла, %, Гач второй ступени парафин

.ПЕ2в25 §.йй§ . 1§§5ЙЦЬ1

18,05

30,5

1,1

2,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петухов Б.В | |||

| Полиэфирные волокна | |||

| - М.: Химия, 1976, с | |||

| 215218 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руденко К.Г | |||

| и др | |||

| Обезвоживание и пылеулавливание | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1985-08-07—Публикация

1982-05-28—Подача