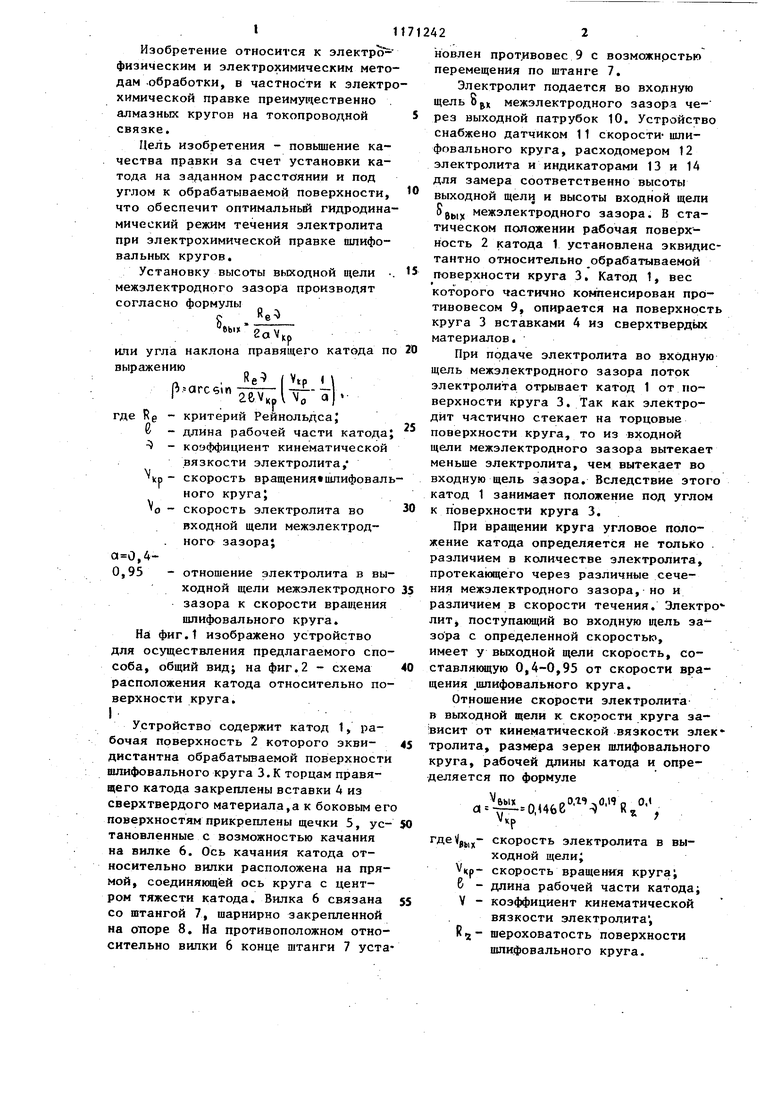

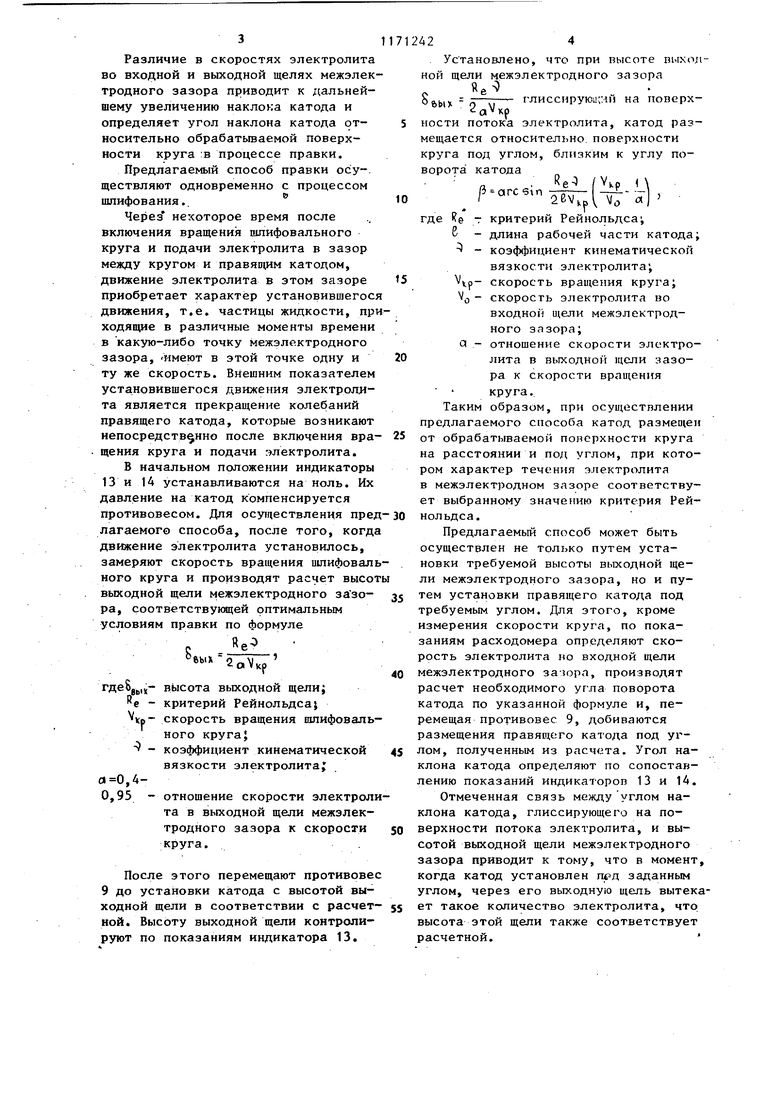

1 Изобретение относится к aneRTpo физическим и электрохимическим мето дам -обработки, в частности к электр химической правке преимущественно . алмазных кругов на токопроводной связке. Цель изобретения - повышение качества правки за счет установки катода на заданном расстаянии и под углом к обрабатываемой поверхности, что обеспечит оптимальньй гидродина мический режим течения электролита при электрохимической правке шлифовальных кругов. Установку высоты выходной щепк межэлектродного зазора производят согласно формулы или угла наклона правящего катода п выражению fi. arc.,.. где Rg - критерий Рейнольдса; 6 - длина рабочей части катода 5 - коэффициент кинематической вязкости электролита, кр- скорость вращенияtшлифовал ного круга; о - скорость электролита во входной щели межэлектроднога зазора; ,40,95 - отношение электролита в вы ходной щели межэлектродног зазора к скорости вращения шлифовального круга. Hai фиг.1 изображено устройство для осуществления предлагаемого спо соба, общий вид; на фиг.2 - схема расположения катода относительно по верхности круга. Устройство содержит катод 1, рабочая поверхность 2 которого эквидистантна обрабатьгеаемой поверхности шлифовального круга З.К торцам правящего катода закреплены вставки 4 из сверхтвердого материала,а к боковым ег поверхностям прикреплены щечки 5, ус тановленные с возможностью качания на вилке 6. Ось качания катода относительно вилки расположена на прямой, соединякнцёй ось круга с центром тяжести катода. Вилка 6 связана со штангой 7, шарнирно закрепленной на опоре 8. На противоположном относительно вилки 6 конце штанги 7 уста 22 новлен противовес 9 с возможнрстью перемещения по штанге 7. Электролит подается во входную щель Ojx межэлектродного зазора через выходной патрубок 10. Устройство снабжено датчиком 11 скорости- шлифовального круга, расходомером 12 электролита и индикаторами 13 и 14 для замера соответственно высоты выходной щели и высоты входной щели Вых межэлектродного зазора. В статическом положении рабочая поверхность 2 катода 1 установлена эквидистантно относительно обрабатываемой поверхности круга 3. Катод 1, вес которого частично компенсирован противовесом 9, опирается на поверхность круга 3 вставками 4 из сверхтвердых материалов. При подаче электролита во входную щель межэлектродного зазора поток электролита отрывает катод 1 от поверхности круга 3. Так как электродйт частично стекает на торцовые поверхности круга, то из входной щели межэлектродного зазора вытекает меньше электролита, чем вытекает во входную щель зазора. Вследствие этого катод 1 занимает положение под углом к поверхности круга 3. При вращении круга угловое положение катода определяется не только . различием в количестве электролита, протекающего через различные сечения межэлектродного зазора, но и различием в скорости течения. Электролит j поступающий во входную щель зазора с определенной скоростью, имеет у выходной щели скорость, составляющую 0,4-0,95 от скорости вращения .шлифовального круга. Отношение скорости электролита в выходной щели к скорости круга за висит от кинематической -вязкости элек тролита, размера зерен шлифовального круга, рабочей длины катода и определяется по формуле ,u6e° VR, гдеУ,,,,- скорость электролита в выходной щели; Vitp- скорость вращения круга; 6 - длина рабочей части катода; V - коэффициент кинематической вязкости электролита , шероховатость поверхности шлифовального круга. 3 Различие в скоростях электролита во входной и выходной щелях межэлек тродного зазора приводит к дальнейшему увеличению наклона катода и определяет угол наклона катода относительно обрабатьгоаемой поверхности круга :в процессе правки. Предлагаемый способ правки odyществляют одновременно с процессом шпифования.. Через некоторое время после включения вращения шлифовального круга и подачи электролита в зазор между кругом и правящям катодом, движение электролита в этом зазоре приобретает характер установившегос движения, т.е. частицы жидкости, пр ходя1цие в различные моменты времени в какую-либо точку межэлсктродного зазора, Имеют в этой точке одну и ту же скорость. Внешним показателем установивщегося движения электролита является прекращение колебаний правящего катода, которые возникают непосредственно после включения вра щения круга и подачи электролита. В начальном положении индикаторы 13 и 1 устанавливаются на ноль. Их давление на катод компенсируется противовесом. Для осуществления пре лагаемого способа, после того, когд движение электролита установилось, замеряют скорость вращения шлифовал ного круга и производят расчет высо выходной щели межэлектродного зазора, соответствукщей оптимальным условиям правки по формуле Re вых-2дМ высота выходной щели; е - критерий Рейнольдса /кр- скорость вращения шлифоваль ного круга} - коэффициент кинематической вязкости электролита; ,40,95 - отношение скорости электрол та в выходной щели межэлектродного зазора к скорости круга. После этого перемещают противове 9 до установки катода с высотой выходной щели в соответствии с расчет ной. Высоту выходной щели контролируют по показаниям индикатора 13, 424 Установлено, что при высоте выходной щели межэлектродного зазора «е Oftbix глиссируюи мн на поверхности потока электролита, катод размещается относительно, поверхности круга под углом, близким к углу поворота катода ,. , Re /V р агс б1п .рЧ Re т критерий Рейнольдса - длина рабочей части катода; коэффициент кинематической вязкости электролита; скорость вращения круга; VQ - скорость электролита но входной щели межэлектродного зазора; а - отношение скорости электролита в выходной щели зазора к скорости вращения круга. Таким образом, при осуществлении предлагаемого способа катод размещен от обрабатываемой поверхности круга на расстоянии и под углом, при котором характер течения электролита в межэлектродном зазоре соответствует выбранному значению критерия Рейнольд са. Предлагаемый способ может быть осуществлен не только путем установки требуемой высоты выходной щели межэлектродного зазора, но и путем установки правящего катода под требуемым углом. Для этого, кроме измерения скорости круга, по показаниям расходомера определяют скорость электролита но входной щели межзлектррдного зачора, производят расчет необходимого угла поворота катода по указанной формуле и, перемещая противовес 9, добиваются размещения правящего катода под углом, полученным из расчета. Угол наклона катода определяют по сопоставлению показаний индикаторов 13 и 14. Отмеченная связь между углом наклона катода, глиссирующего на поверхности потока электролита, и высотой выходной щели межэлектродного зазора приводит к тому, что в момент, когда катод установлен заданным углом, через его выходную щеьль вытекает такое количество электролита, что высота этой щели также соответствует расчетной.

Фиг. 1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической правки торцовых кругов на металлической связке | 1988 |

|

SU1547980A1 |

| Устройство для электрохимической правки шлифовальных кругов | 1980 |

|

SU1114509A1 |

| Способ электрофизикохимической правки алмазных кругов | 1984 |

|

SU1255326A1 |

| Способ правки шлифовального круга с прерывистой рабочей поверхностью | 1985 |

|

SU1256938A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1982 |

|

SU1103976A1 |

| Устройство для электрохимической правки токопроводящих абразивных кругов | 1987 |

|

SU1454592A1 |

| Устройство для электрохимической правки шлифовальных кругов | 1972 |

|

SU445551A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРАВКИ ПШИФОБАЛЬНЫХ КРУГОВ на токопроводной связке, осуществляемый в потоке электролита правя1ф1м катодом, частично обхватывающим шлифовальный круг, при котором высоту входной для электролита щелк межэлектродного зазора устанавливают больше его выходной щели, отличающийся тем, что, с целью повышения качества правки за счет поддержания оптимального режима течения электролита, после достижения потоком электролита установившегося режима течения проводят установку высоты Sj,,, выходной, щели межэлекТРОДНОГО зазора по выражению «е S. вых о VKP или угла ft правящего катода наклона по выражению aix6i« Сгде Re- критерий Рейнольдса . - длина рабочей части катода; -5 - коэффициент кинематической вязкости электролитаi Рскорость вращения шлифовального круга, 0скорость электролита во входной щели межэлектродного зазора; ,4-0,95 отношение скорости электролита в выходной щели межэлектродного зазора к скорости круга. д ( KD

| Устройство для электрохимической правки шлифовальных кругов | 1972 |

|

SU445551A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-07—Публикация

1984-02-21—Подача