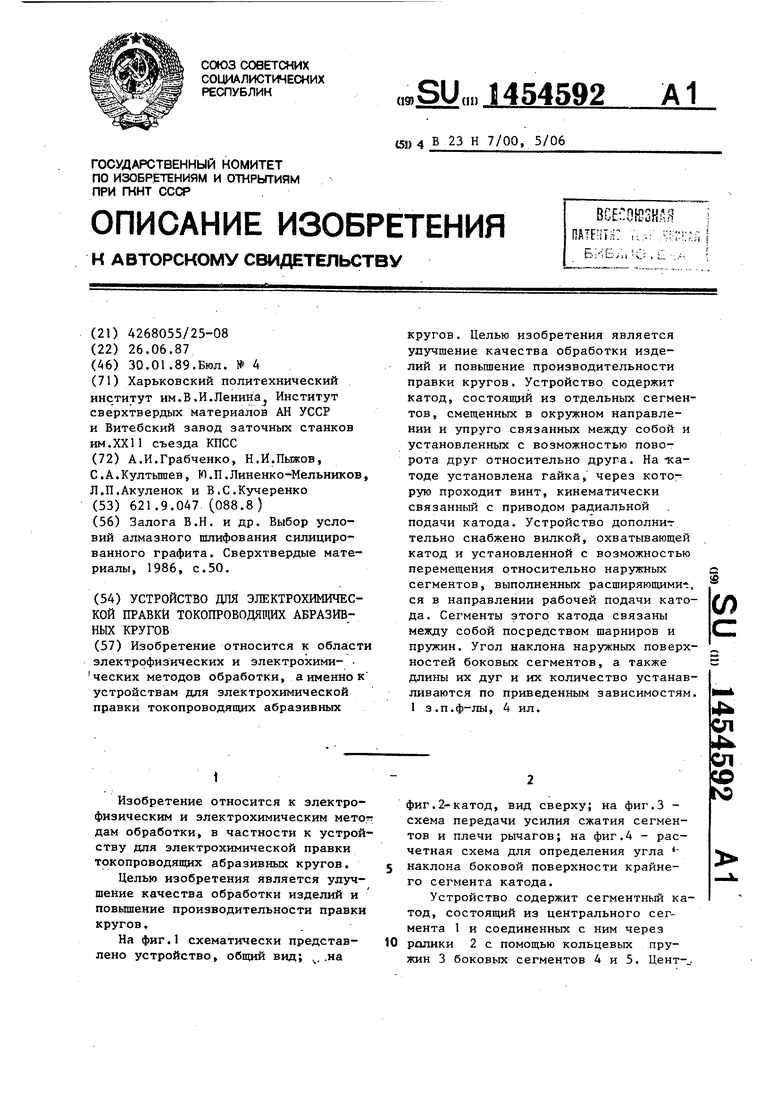

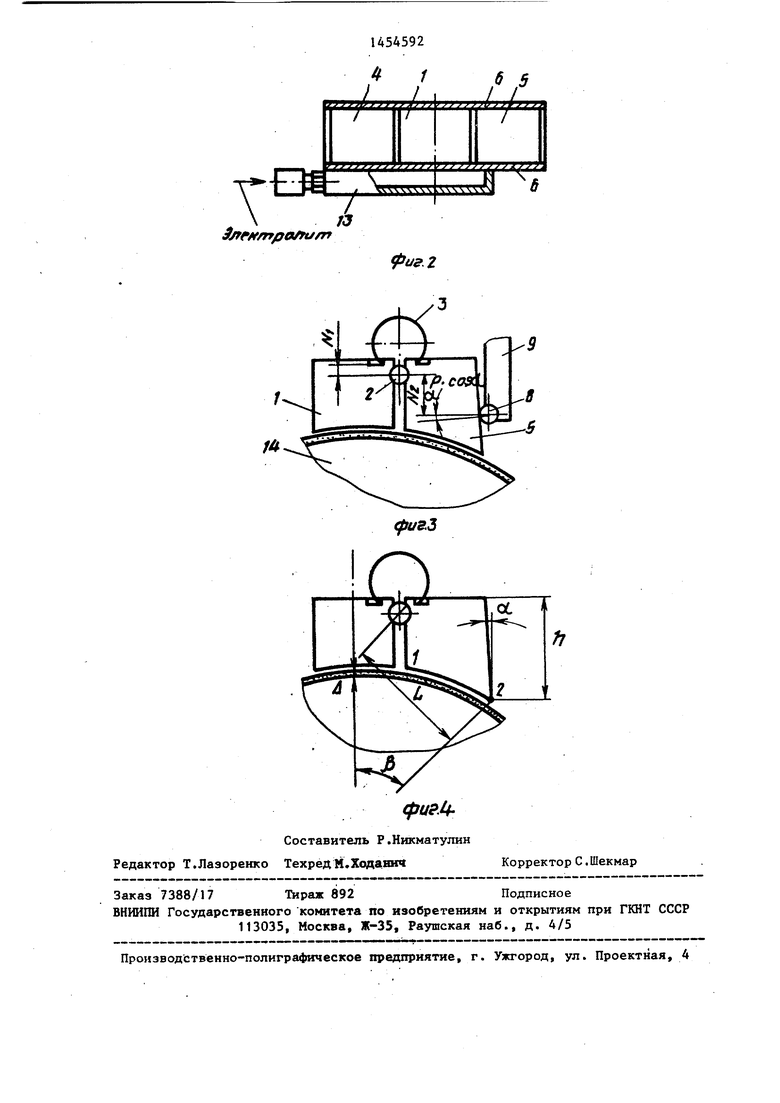

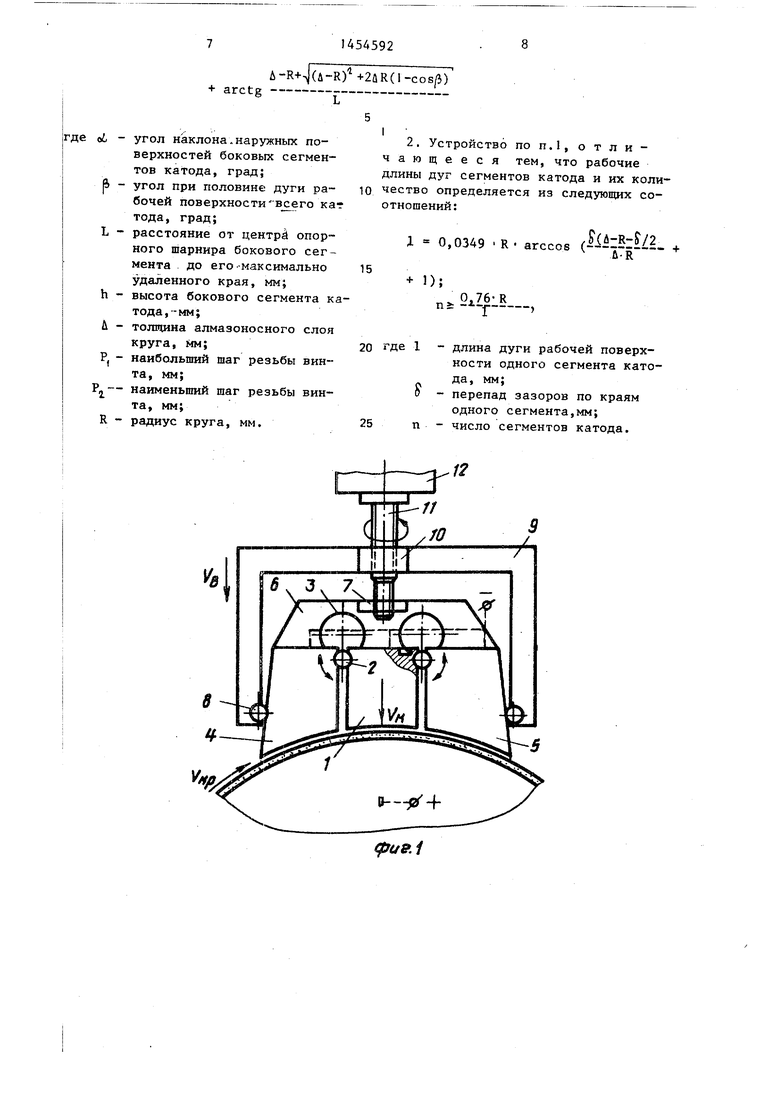

ральный сегмент I жестко связан с . передней и задней панелями 6, к которым в верхней части закреплена га ка 7. Сегменты 4 и 5 имеют наклонны наружные поверхности, с которыми котактируют ролики 8, закрепленные на вилке -9 с возможностью вращения. В центральной части вилки 9 закреплена дополнительная гайка 10, которая вместе с гайкой 7 навинчена на винт 1I. Винт имеет два участка с различными .шагами резьбы, соотвествующими гайкам 7 и 10, и кинематически связан с двигателем-редуктором 12, который неподвижно закрепле относительно станка.-niftwем гайка; 10 имеет больший шаг резьбы, чем гайка 7. Электролит подается в зону обработки через коллектор 13 и отверстия в передней панели 6 и зазоры между сегментами. Положительный полюс источника тока подключается 1к шлифовальному кругу 14, а отрицательный - к сегментам 1, 4, 5.

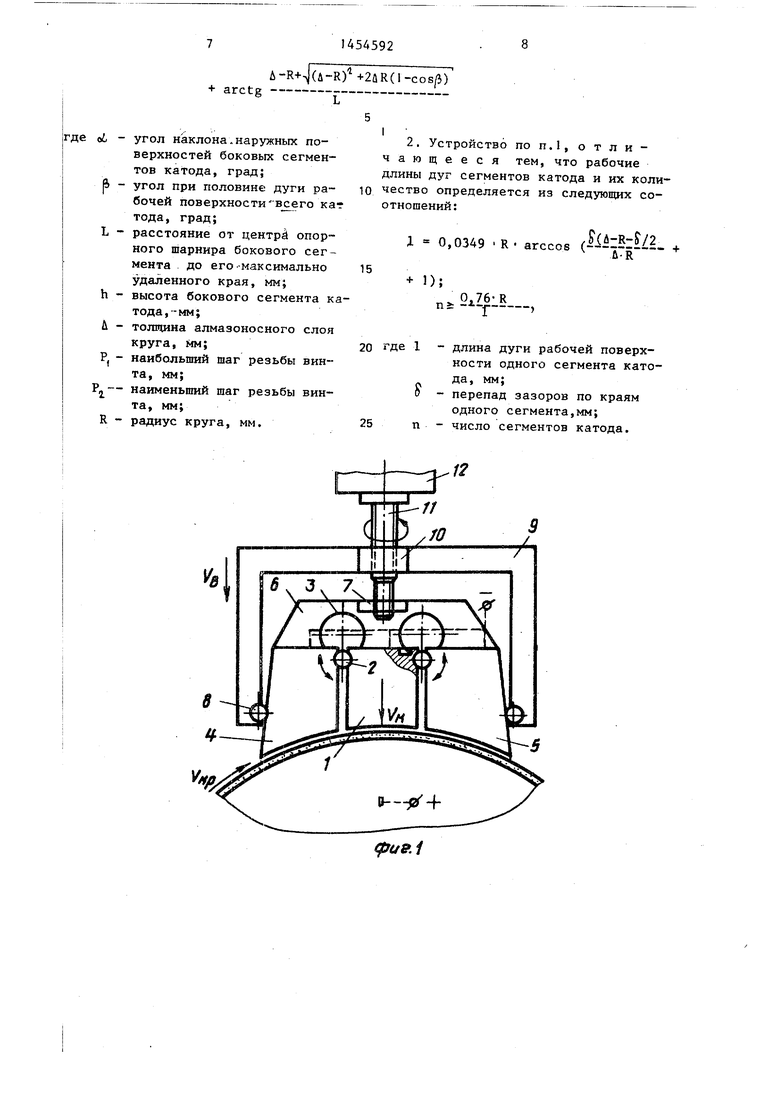

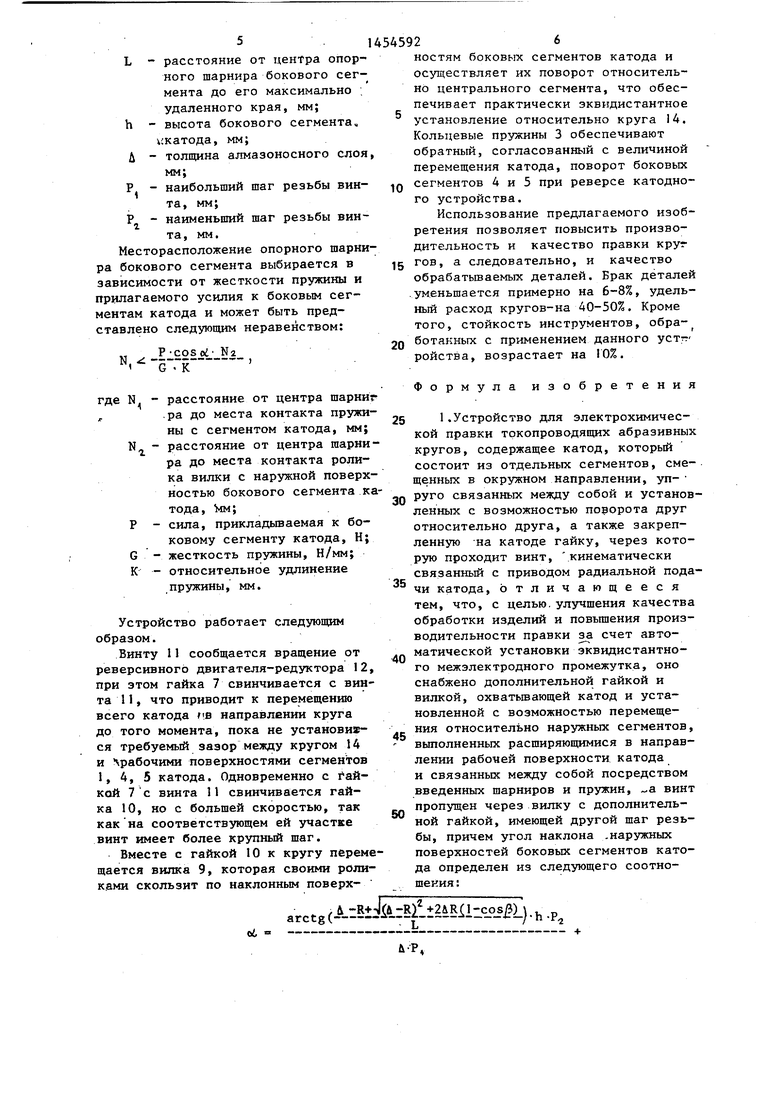

Точность копирования рабочей поверхности круга зависит от длины дуги рабочей поверхности одного сегмента, которая определяется иа следующего соотношения:

1 0,0349-R.arccos j5-- -

U R

1

R А

де 1 - длина дуги рабочей поверхности одной секции катода, мм;

радиус круга, мм; толщина алмазоносного слоя, мм;

о - перепад зазоров по края8 одного сегмента катода при износе круга на величину и (точки 1 и 2, фиг.4),мм.

Величина 6 должна находиться в пределах S 0,015-0,025 мм, что не ухудшает качества правки круга, так как плотность тока по длине сегмента кат.ода изменяется незначительно. Полученный интервал значений S является определяющим для расчета длины дуги рабочей поверхности сегмента.Поэтому при увеличении 1 по сравнению с. оптимальной (расчетной) ее величиной и происходит увеличение значения О, что существенно сказывается на распределении плотности

тока по длине сегмента катода, а следовательно, и на ухудшении качества правки круга. Уменьшение величины 1 приводит к уменьшению рабочей поверхности катода, что требует увеличения количества секций, т.е. к усложнению устройства.

При этом экспериментально установлено, что количество секций катода необходимо определять по следующей зависимости:

п

0.76-R - , ,

где п - количество секций катода.

30 При числе секций, меньшем расчетного, снижается эффективность растворения связки и качество обработки из-за уменьшения рабочей поверхности катода. Увеличение числа секций суще

35 ственно не сказьшается на качестве правки и обработки, однако при этом устройство будет более громоздким.

Соответствие перемещения катода к кругу и поворота боковьк сегментов

40 достигается выбором шагов резьбы на различных участках винта и расчетом угла наклона наружных поверхностей боковых сегментов катода, который можно рассчитать по следующей зави45 симости:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной правки токопроводящих абразивных кругов | 1988 |

|

SU1569124A1 |

| Способ непрерывной электрохимической правки торцовых абразивных кругов | 1988 |

|

SU1641538A1 |

| Способ электрохимической правки торцовых кругов | 1988 |

|

SU1593808A1 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1982 |

|

SU1103976A1 |

| КОНСТРУКЦИЯ КАТОДА ДЛЯ ПРАВКИ КРУГА ПРИ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКЕ | 2010 |

|

RU2446039C2 |

| Инструмент для правки многониточных резьбошлифовальных кругов | 1981 |

|

SU1268395A1 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1981 |

|

SU1009685A1 |

| СПОСОБ СБОРКИ СЕГМЕНТНОГО АБРАЗИВНОГО КРУГА | 1992 |

|

RU2041790C1 |

| Способ затылования метчиков | 1983 |

|

SU1333542A1 |

| Алмазный инструмент для правки абразивных кругов | 1976 |

|

SU745662A1 |

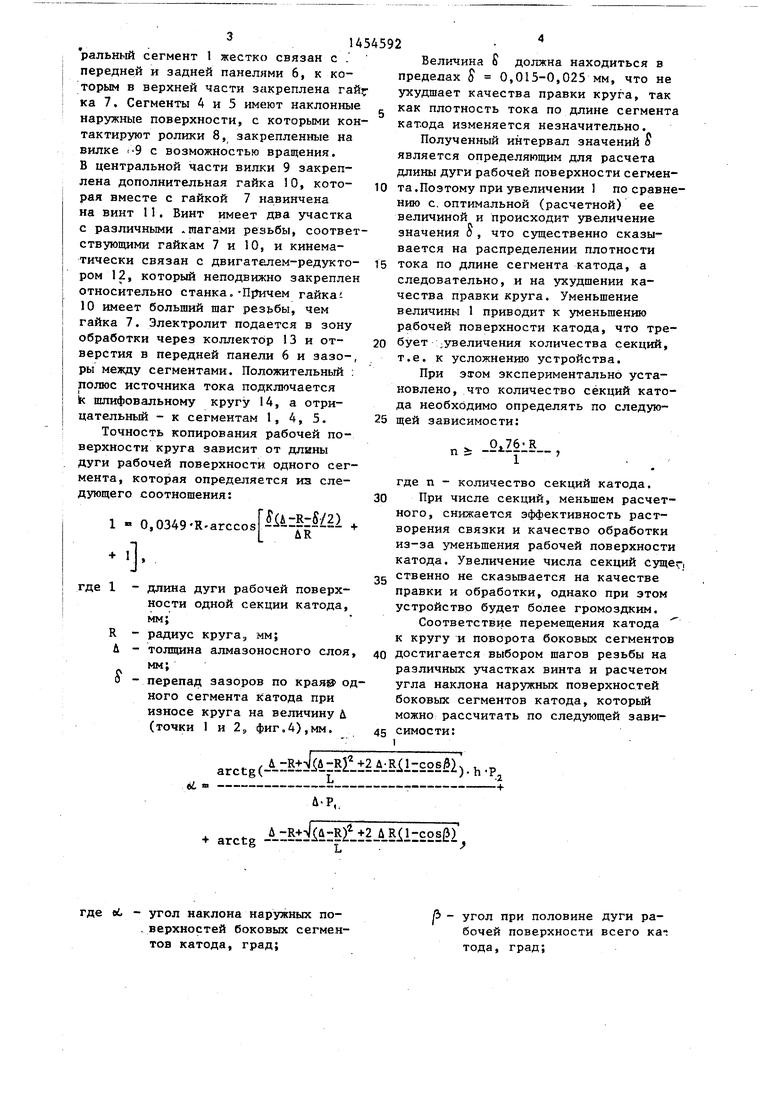

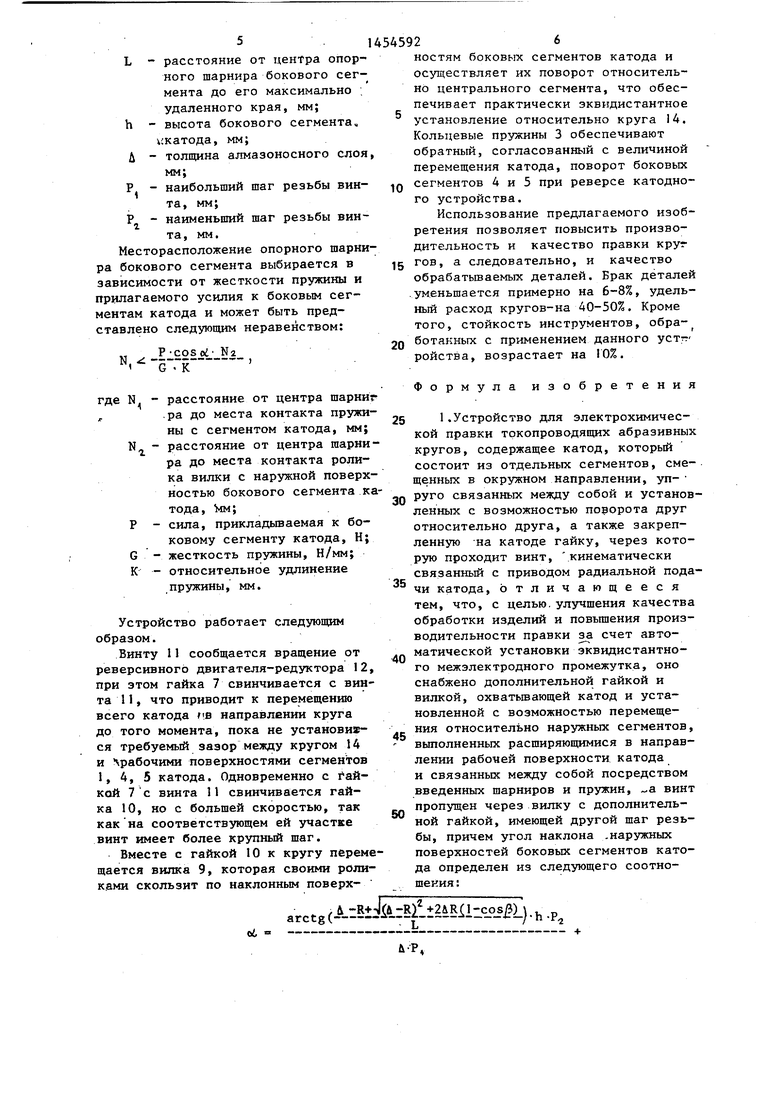

Изобретение относится к обла:сти электрофизических и электрохими- ческих методов обработки, а именно к устройствам для электрохимической правки токопроводящих абразивных 1 Изобретение относится к электрофизическим и электрохимическим метог дам обработки, в частности к устройству для электрохимической правки токопроводящих абразивных кругов. Целью изобретения является улучшение качества обработки изделий и повышение производительности правки кругов. На фиг.1 схематически представлено устройство, общий вид; . .на кругов. Целью изобретения является улучшение качества обработки изделий и повьштение производительности правки кругов. Устройство содержит катод, состояш;ий из отдельных сегментов, смещенных в окружном направлении и упруго связанных между собой и установленных с возможностью поворота друг относительно друга. На тса- тоде установлена гайка, через кото- рую проходит винт, кинематически связанньш с приводом радиальной подачи катода. Устройство дополнит тельно снабжено вилкой, охватывающей катод и установленной с возможностью перемещения относительно наружных сегментов, выполненных расширяющими-, ся в направлении рабочей подачи катода . Сегменты этого катода связаны между собой посредством шарниров и пружин. Угол наклона наружных поверхностей боковых сегментов, а также длины их дуг и их количество устанавливаются по приведенным зависимостям. 1 э.п.ф-лы, 4 ил. 10 фиг.2-катод, вид сверху; на фиг.З - схема передачи усилия сжатия сегментов и плечи рычагов; на фиг.4 - расчетная схема для определения угла - наклона боковой поверхности крайнего сегмента катода. Устройство содержит сегментный катод, состоящий из центрального сегмента 1 и соединенных с ним через ролики 2 с помощью кольцевых пружин 3 боковых сегментов 4 и 5. Цент-.. i (Л с 4 СП 4 СП

3rctg(A Si: ii::52li2 RIizcos lj. .

L

Л-Р,,

+ arctg - -rRiSi-SSIiiEcosei

Lt

где Ы, - угол наклона наружных по- . верхностей боковых сегментов катода, град;

- угол при половине дуги рабочей поверхности всего катода, град;

-расстояние от центра опорного шарнира бокового сегмента до его максимально . удаленного края, мм;

-высота бокового сегмента, икатода, мм;

-толщина алмазоносного слоя мм;

-наибольший шаг резьбы винта, мм;

Р - наименьший шаг резьбы винта, мм.

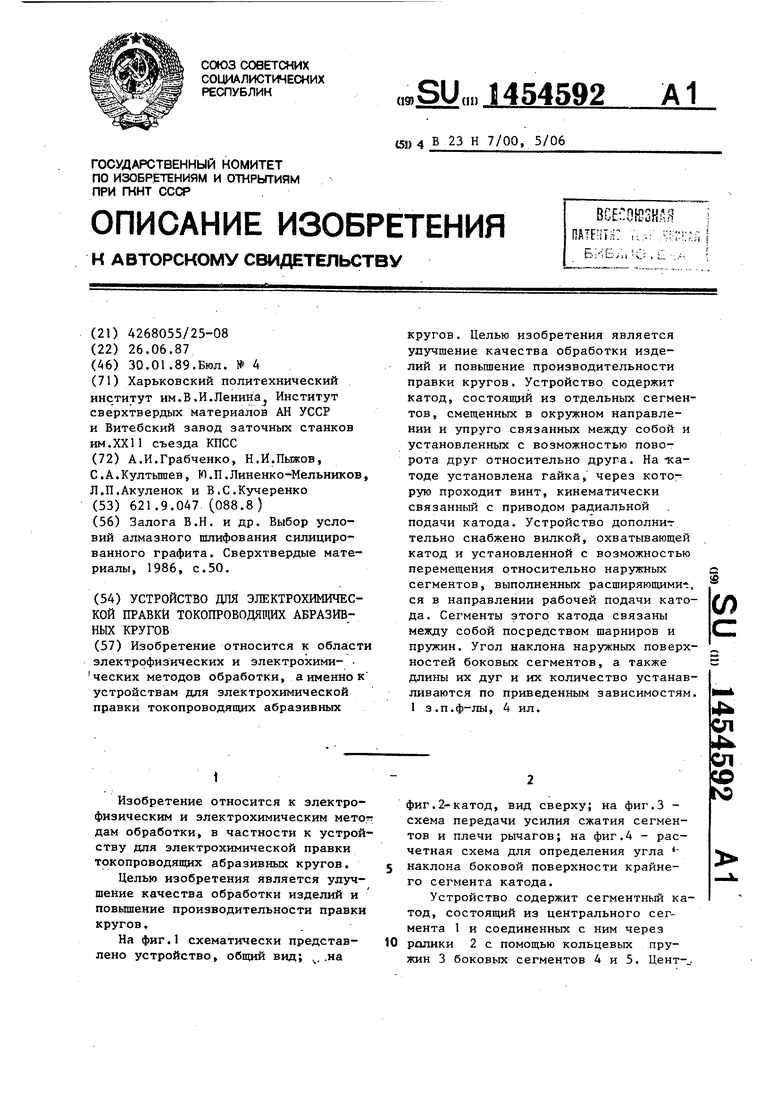

Месторасположение опорного шарнира бокового сегмента выбирается в зависимости от жесткости пружины и прилагаемого усилия к боковым сегментам катода и может быть представлено следующим неравенством:

1

Р

G

cos

.

N2

где N - расстояние от центра шарниг .ра до места контакта пружины с сегментом катода, мм;

N, - расстояние от центра шарнира до места контакта ролика вилки с наружной поверхностью бокового сегмента катода, SIM;

Р - сила, прикладываемая к боковому сегменту катода, Н;

G - жесткость пружины, Н/мм;

К - относительное удлинение пружины, мм.

Устройство работает следующим образом.

Винту 11 сообщается вращение от реверсивного двигателя-редуктора 12, при этом гайка 7 свинчивается с винта П , что приводит к перемещению всего катода кв направлении круга до того момента, пока не установился требуемый зазор между кругом 14 и Чрабочимн поверхностями сегментов 1, 4, 5 катода. Одновременно с кой 7с винта 11 свинчивается гайка 10, но с большей скоростью, так как на соответствующем ей участке винт имеет более крупный шаг.

Вместе с гайкой 10 к кругу перемещается вилка 9, которая своими роликами скользит по наклонным поверхоб

arctg (-«Li5iJlirRiil2iRiiicp s L). h .1

.«. ..«.« -

л-p.

ностям боковых сегментов катода и осуществляет их поворот относительно центрального сегмента, что обеспечивает практически эквидистантное установление относительно круга 14. Кольцевые пружины 3 обеспечивают обратный, согласованный с величиной перемещения катода, поворот боковых сегментов 4 и 5 при реверсе катодного устройства.

Использование предлагаемого изобретения позволяет повысить производительность и качество правки круг гов, а следовательно, и качество обрабатьюаемых деталей. Брак деталей .уменьшается примерно на 6-8%, удельный расход кругов-на 40-50%. Кроме того, стойкость инструментов, обра- ботакных с применением данного ройства, возрастает на 10%.

Формула изобретения

5 1.Устройство для электрохимической правки токопроводящих абразивных кругов, содержащее катод, который состоит из отдельных сегментов, смещенных в окружном направлении, уп- руго связанш 1х между собой и установленных с возможностью поворота друг относительно друга, а также закрепленную -на катоде гайку, через которую проходит винт, кинематически связанный с приводом радиальной подачи катода, отличающееся тем, что, с целью, улучшения качества обработки изделий и повышения производительности правки за счет автоматической установки эквидистантного межэлектродного промежутка, оно снабжено дополнительной гайкой и вилкой, охватьшающей катод и установленной с возможностью перемещения относительно наружных сегментов, выполненных расширяющимися в направлении рабочей поверхности катода и связанных между собой посредством введенных шарниров и пружин, а винт пропущен через вилку с дополнительной гайкой, имеющей другой шаг резьбы, причем угол наклона .наружных поверхностей боковых сегментов катода определен из следующего соотношения :

0

5

0

5

0

arctg

Л -R+4 fi -K)(l-cos/3)

15

де об - угол наклона.наружных поверхностей боковых сегментов катода, град;

f - угол при половине дуги ра- ю бочей поверхности в егокаг тода, град;

расстояние от центра опорного шарнира бокового сегмента до его -максимально удаленного края, мм; высота бокового сегмента катода, -мм;

Л - толщина алмазоносного слоя

круга, Мм;20 где 1

Р, - наибольший шаг резьбы винта, мм; наименьший шаг резьбы вин-

Ти у ММ

R - радиус круга, мм.25 п

L h 2. чаю длины чество отноше

i

ь 1

i 0,0349 R. arccos (

U-R

15

ь 1);

.Z6iR,

-длина дуги рабочей поверхности одного сегмента катода, мм;

-перепад зазоров по краям одного сегмента,мм;

-число сегментов катода.

/

gSfe/Rl

fffff f fjirrfft jr ffffffjr.f jrjr

, /J

f/f/rr/fO/W/Tf

Составитель Р.Никматулин Редактор Т.Лаэоренко ТехредМ.Ходанич

f /. .5

фиг. 2

фи.ЦКорректор С .Шекмар

| Залога В.Н | |||

| и др | |||

| Выбор условий алмазного шлифования силициро- ванного графита | |||

| Сверхтвердые материалы, 1986, с.50. |

Авторы

Даты

1989-01-30—Публикация

1987-06-26—Подача