1 г

О фиг.1

Изобретение относится к машиностро- , в частности к электрохимической правке абразивных кругов на метйлли- ческой связке.

Цель изобретения - повышение точностных параметров правки и снижение расхода кругов за счет улучшения условий подвода электролита в межэле - тродный зазор.

Это достигается тем, что катод вы- по)гшяют сплошным и на его рабочую поверхность предварительно наносят рифления, глубина которых определяется по зависимости

10

15

h 0,81 Z

0,99

ср

,2о К-

(О

где Z

Ф

из

средний размер абразивного зерна в круге, мкм;JQ

К - концентрация абразивных зе

рен в круге, %; h - глубина рифления, мкм. При этом диаметр катода определяют выражения25

D

{4А4 - D d

(2)

где

°кА като35

40

диаметр катода, мм;

расстояние от центра си п

да до оси вращения круга, мм; D - диаметр круга по периферии

рабочего слоя, мм; d - диаметр круга по внутренней

поверхности рабочего слоя9 мм. Целесообразность нанесения рифлений на рабочую поверхность катода объясняется необходимостью лучшего удержания электролита в межэлектрод- зазоре (между катодом и кругом), тДк как поверхность катода с нанесенными рифлениями в определенной ме- pfc напоминает рабочую поверхность круга (устанавливается примерно одинаковая глубина шероховатости круга и катода), в результате чего при попадании электролита в межэлектродный зазор он заполняет впадины, образованные рифлением, и таким образом создаются благоприятные условия для лучшего удержания электролита и более полного заполнения им межэлектродного зазора, что улучшает процесс электрохимического растворения связки круга. Одновременно с этим при нанесении рифлений увеличивается поверхностная площадь рабочей зоны катода, что положительно влияет на стабилизацию тока правки.

5479804

Зависимость (1) для определения глубины нанесения рифлений на рабочую поверхность катода получена эмпирически. Эта величина кореллирует с зернистостью и концентрацией круга. Если глубина рифлений для конкретной характеристики круга будет больше расчетной, то средняя величина межэлектродного зазора будет больше расчетной, что приведет к падению величины тока правки в цепи управления режущей поверхности круга. Для компенсации этого падения тока правки необходимо уменьшать межэлектродный зазор, что приводит к появлению электроэрозионных пробоев и снижению качества деталей и точности правки, а также росту расхода кругов. Уменьшение же величины глубины нанесения рифлений (по отношению к расчетной) приводит к ухудшению удержания электролита в межэлектродном зазоре. В результате этого также наблюдается падение тока правки и возникновение электроэрозионных разрядов.

Зависимость (2) также получена эмпирически.

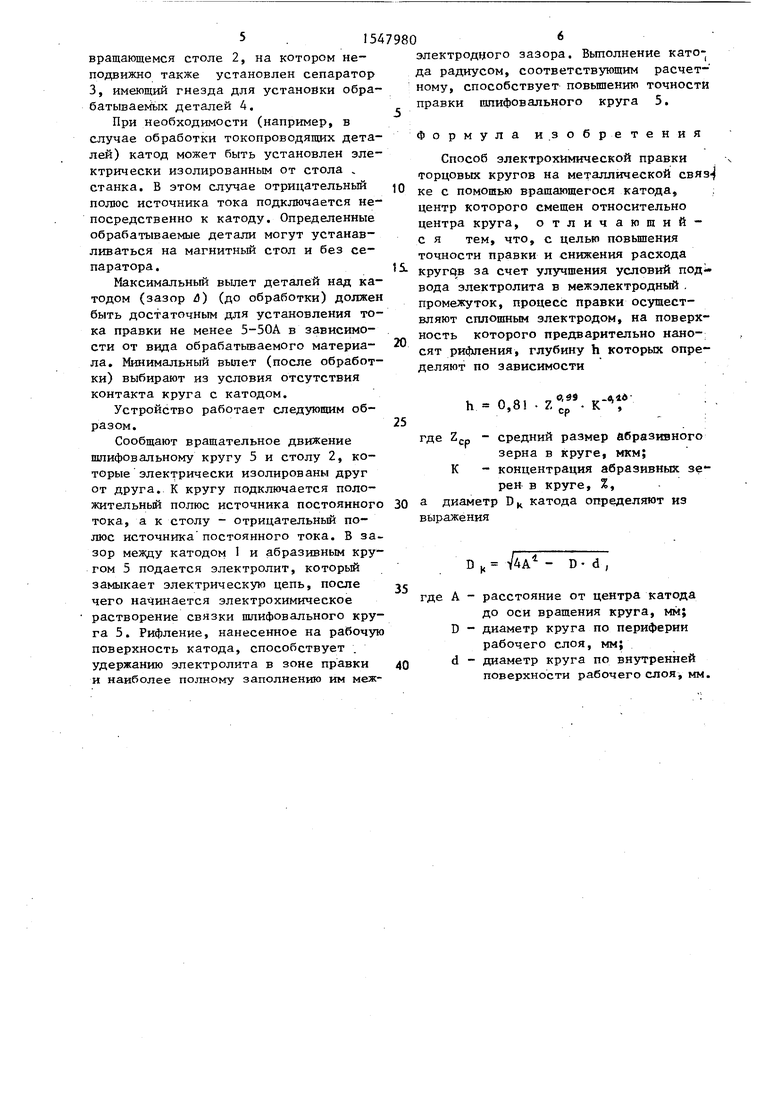

С точки зрения равномерности правки круга по ширине его рабочей поверхности необходимо, чтобы была определенная связь между диаметром катода и такими параметрами, как меж45

50

55

центровое расстояние, а такжа наружным и внутренним диаметрами шлифовального круга. При этом все точки рабочей поверхности $руга находятся одинаковое время в зоне правки, в результате чего рабочая поверхность круга имеет правильную (Ъорму. Уменьшение или увеличение величины диаметра катсда приводит к неравномерному растворению связки круга в поперечном профиле. Если радиус катода меньше расчетного, то больше растворяется связка на внутренней части рабочего слоя торцового круга (прямая конусность рабочего круга), а если радиус больше расчетного, то соответственно больше происходит растворение периферийной области связки рабочего слоя торцового круга (обратная конусность) .

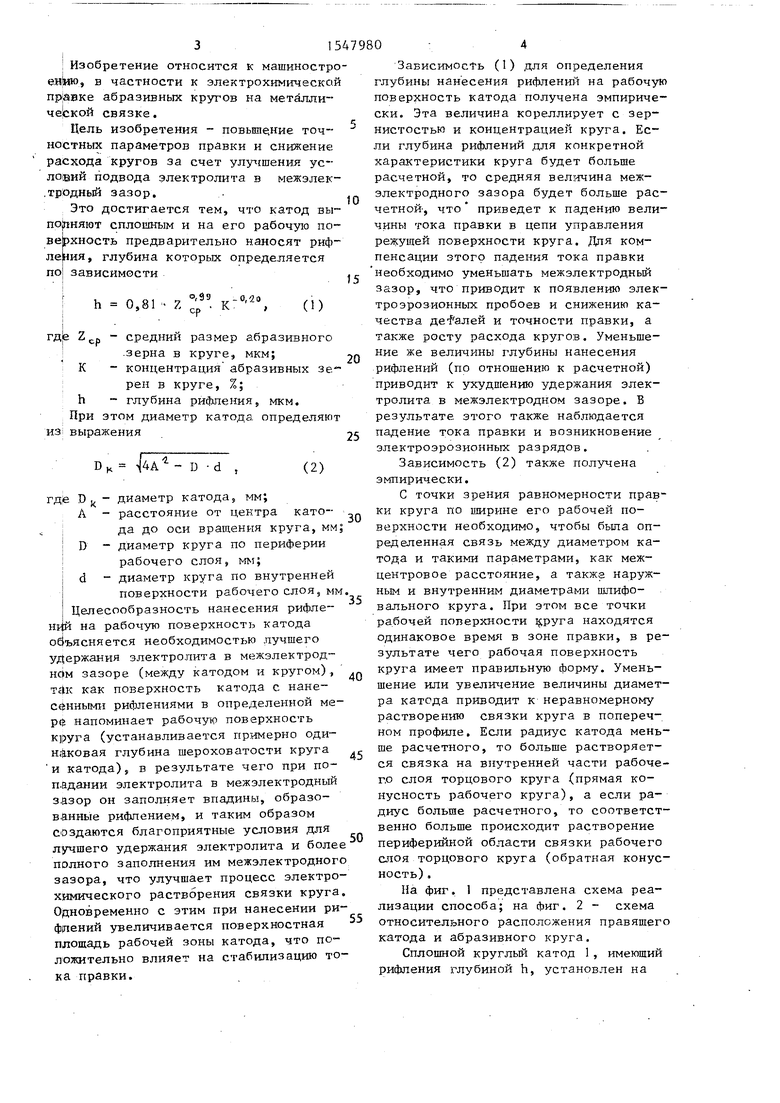

На фиг. 1 представлена схема реализации способа; на фиг. 2 - схема относительного расположения правящего катода и абразивного круга.

Сплошной кругльй катод 1, имеющий рифления глубиной h, установлен на

5

0

5

0

5

центровое расстояние, а такжа наружным и внутренним диаметрами шлифовального круга. При этом все точки рабочей поверхности $руга находятся одинаковое время в зоне правки, в результате чего рабочая поверхность круга имеет правильную (Ъорму. Уменьшение или увеличение величины диаметра катсда приводит к неравномерному растворению связки круга в поперечном профиле. Если радиус катода меньше расчетного, то больше растворяется связка на внутренней части рабочего слоя торцового круга (прямая конусность рабочего круга), а если радиус больше расчетного, то соответственно больше происходит растворение периферийной области связки рабочего слоя торцового круга (обратная конусность) .

На фиг. 1 представлена схема реализации способа; на фиг. 2 - схема относительного расположения правящего катода и абразивного круга.

Сплошной кругльй катод 1, имеющий рифления глубиной h, установлен на

вращающемся столе 2, на котором неподвижно также установлен сепаратор 3, имеющий гнезда для установки обрабатываемых деталей 4.

При необходимости (например, в случае обработки токопроводящих деталей) катод может быть установлен электрически изолированным от стола „ станка. В этом случае отрицательный полюс источника тока подключается непосредственно к катоду. Определенные обрабатываемые детали могут устанавливаться на магнитный стол и без сепаратора ,

Максимальный вылет деталей над катодом (зазор и) (до обработки) должен быть достаточным для установления тока правки не менее 5-50А в зависимости от вида обрабатываемого материала. Минимальный выпет (после обработки) выбирают из условия отсутствия контакта круга с катодом.

Устройство работает следующим образом.

Сообщают вращательное движение шлифовальному кругу 5 и столу 2, которые электрически изолированы друг от друга. К кругу подключается положительный полюс источника постоянного тока, а к столу - отрицательный полюс источника постоянного тока. В зазор между катодом 1 и абразивным кругом 5 подается электролит, который замыкает электрическую цепь, после чего начинается электрохимическое растворение связки шлифовального круга 5. Рифление, нанесенное на рабочую поверхность катода, способствует удержанию электролита в зоне правки и наиболее полному заполнению им меж

10

20

6

зазора.

Выполнение катоэлектродного

да радиусом, соответствующим расчетному, способствует повышению точности правки шлифовального круга 5.

Формула изобретения

Способ электрохимической правки торцовых кругов на металлической связ ке с помощью вращающегося катода, центр которого смещен относительно центра круга, отличаюший- с я тем, что, с целью повышения точности правки и снижения расхода кругов за счет улучшения условий подвода электролита в межэлектродный . промежуток, процесс правки осуществляют сплошным электродом, на поверхность которого предварительно наносят рифления, глубину h которых определяют по зависимости

h 0,81 - Z

0,39 ср

v-o,

ь

где Z

ср

средний размер абразивного зерна в круге, мкм; К - концентрация абразивных зерен в круге, %,

а диаметр Dk катода определяют из

выражения

D

V4A1 -D-d

где А - расстояние от центра катода до оси врашения круга, мм;

D - диаметр круга по периферии рабочего слоя, мм;

d - диаметр круга по внутренней поверхности рабочего слоя, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| МЕТОД АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ПРАВКИ КРУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304504C2 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1982 |

|

SU1103976A1 |

| Способ электроабразивного прорезания пазов | 1990 |

|

SU1798067A1 |

| Способ электрохимико-механической правки кругов на металлической связке | 1985 |

|

SU1301599A1 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

| Система для электрохимического абразивного шлифования | 2020 |

|

RU2768103C2 |

Изобретение относится к машиностроению, в частности к электрохимической правке абразивных кругов на металлической связке. Цель изобретения - повышение точности правки и снижение расхода кругов за счет улучшения условий подвода электролита в межэлектродный зазор. Катод 1 для правки кругов выполняют сплошным и на его рабочую поверхность предварительно наносят рифления, глубину H которых определяют по зависимости H = 0,81.Z°,99.К-°* 99,2°, где Zср - средний размер абразивного зерна в круге, мкм

K - концентрация абразивных зерен в круге, %. Диаметр DK катода 1 определяют из выражения DK=√4A2-D.D, где A - расстояние от центра катода до оси вращения круга, мм

D - диаметр круга по периферии рабочего слоя, мм

D - диаметр круга по внутренней поверхности рабочего слоя, мм. 2 ил.

| Способ правки торцовых алмазных кругов | 1983 |

|

SU1237335A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-20—Подача