О 00

со

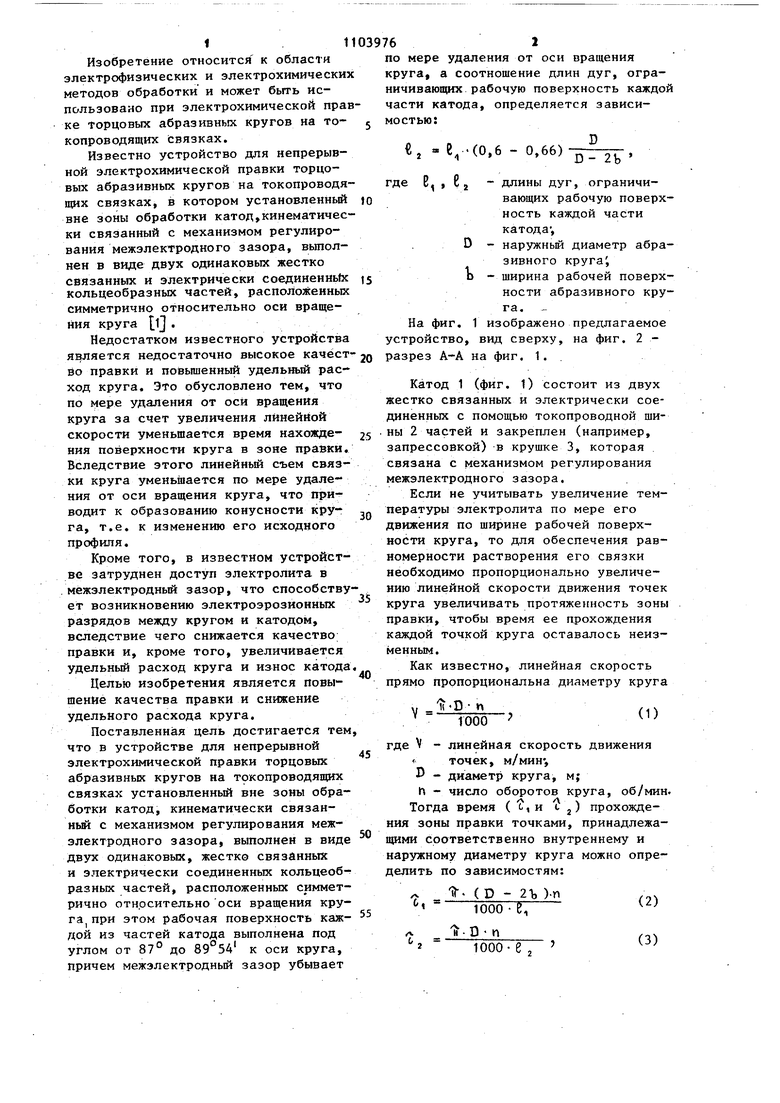

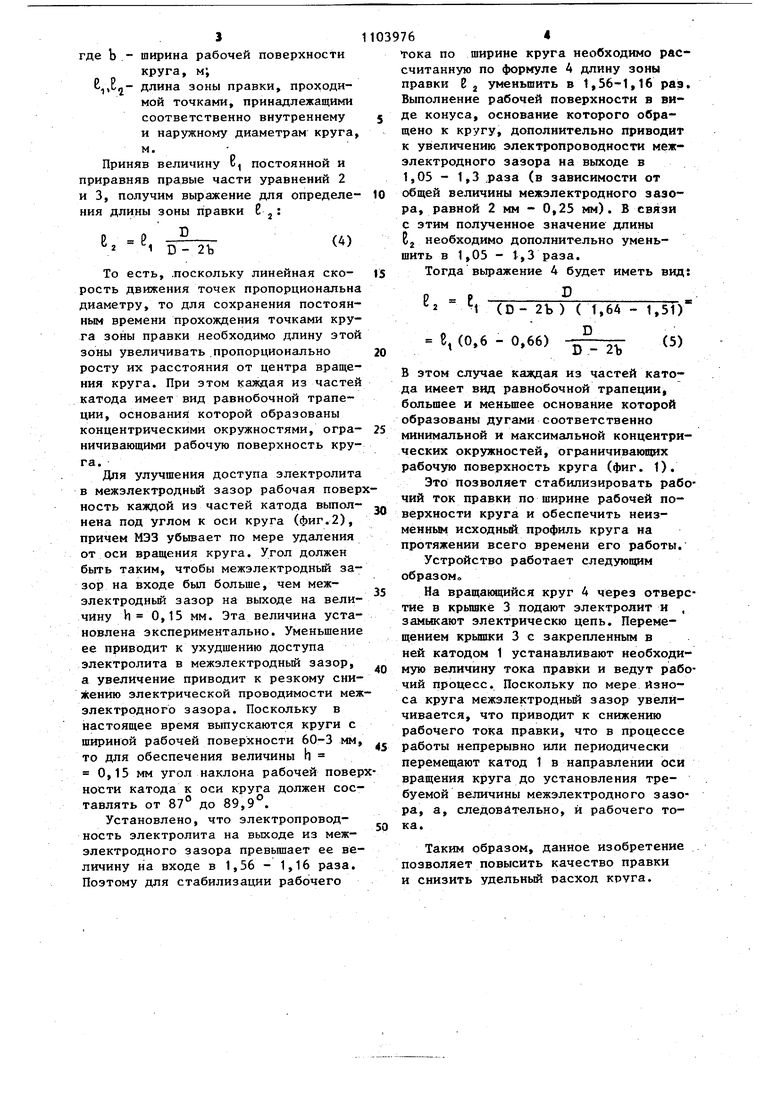

О) Изобретение относится к области электрофизических и электрохимически методов обработки и может быть использовано при электрохимической пра ке торцовых абразивньк кругов на токопроводящих Связках. Известно устройство для непрерывной электрохимической правки торцовых абразивных кругов на токопроводя щих связках, в котором установленный вне зоны обработки катод,кинематичес ки связанный с механизмом регулирования межэлектродного зазора, вьтолнен в виде двух одинаковых жестко связанных и электрически соединеннь1х кольцеобразных частей, расположенных симметрично относительно оси вращения круга lj . Недостатком известного устройства является недостаточно высокое качест во правки и повьппенный удельный расход круга. Это обусловлено тем, что по мере удаления от оси вращения круга за счет увеличения линейной скорости уменьшается время нахождения поверхности круга в зоне правки. Вследствие этого линейный съем связки круга уменьшается по мере удаления от оси вращения круга, что приводит к образованию конусности круга, т.е. к изменению его исходного профиля. Кроме того, в известном устройстве затруднен доступ электролита в межэлектродный зазор, что способству ет возникновению электроэрозионных разрядов между кругом и катодом, вследствие чего снижается качество правки и, кроме того, увеличивается удельный расход круга и износ катода Целью изобретения является повышение качества правки и снижение удельного расхода круга. Поставленная цель достигается тем что в устройстве для непрерывной электрохимической правки торцовых абразивных кругов на токопроводящих связках установленный вне зоны обработки катод, кинематически связанньй с механизмом регулирования межэлектродного зазора, выполнен в виде двух одинаковых, жестко связанных и электрически соединенных кольцеобразных частей, расположенных симметрично относительно оси вращения круга при этом рабочая поверхность каждой из частей катода выполнена под углом от 87° до 89°54 к оси круга, причем межэлектродный зазор убывает по мере удаления от оси вращения круга, а соотношение длин дуг, ограничивающих, рабочую поверхность каждой части катода, определяется зависимостью:«J - е, -(0,6 - 0.66)-д , е, .е, - длины дуг, ограничивающих рабочую поверхность каждой части катода, D - наружньй диаметр абразивного круга, Ъ - ширина рабочей поверхности абразивного круга. На фиг. 1 изображено предлагаемое устройство, вид сверху, на фиг. 2 разрез А-А на фиг. 1. Катод 1 (фиг. 1) состоит из двух жестко связанных и электрически соединенных с помощью токопроводной шины 2 частей и закреплен (например, запрессовкой) в крушке 3, которая связана с механизмом регулирования межэлектродного зазора. Если не учитывать увеличение температуры электролита по мере его Движения по ширине рабочей поверхности круга, то для обеспечения равномерности растворения его связки необходимо пропорционально увеличению линейной скорости движения точек круга увеличивать протяженность зоны правки, чтобы время ее прохождения каждой точкой круга оставалось неизменным. Как известно, линейная скорость прямо пропорциональна диаметру круга 1i-0- п 1000 где V - линейная скорость движения точек, м/мин, - диаметр круга, м; h - число оборотов круга, об/мин. Тогда время ((i и j) прохождения зоны правки точками, принадлежащими соответственно внутреннему и наружному диаметру круга можно опреелить по зависимостям: t. ( D - г ).п bi - 1000 -17 /ir.p- n 1000-e , где b - ширина рабочей поверхности круга. Mi B,,Ej- длина зоны правки, проходимой точками, принадлежащими соответственно внутреннему и наружному диаметрам круга, м. Приняв величину В, постоянной и приравняв правые части уравнений 2 и 3, получим выражение для определения длины зоны правки Е t То есть, .поскольку линейная скорость движения точек пропорциональна диаметру, то для сохранения постоянным времени прохождения точками круга зоны правки необходимо длину этой зоны увеличивать .пропорционально росту их расстояния от центра вращения круга. При этом каждая из частей катода имеет вид равнобочной трапеции, основания которой образованы концентрическими окружностями, ограничивающими рабочую поверхность круга. Для улучшения доступа электролита в межэлектродньй зазор рабочая повер ность каждой из частей катода выполнена под углом к оси круга (фиг.2), причем МЭЗ убывает по мере удаления от оси вращения круга. Угол должен быть таким, чтобы межэлектродный зазор на входе был больше, чем межэлектродный зазор на выходе на величину ll 0,15 мм. Эта величина установлена экспериментально. Уменьшение ее приводит к ухудшению доступа электролита в межэлектродный зазор, а увеличение приводит к резкому снижению электрической проводимости меж электродного зазора. Поскольку в настоящее время выпускаются круги с шириной рабочей поверхности 60-3 мм, то для обеспечения величины h 0,15 мм угол наклона рабочей повер ности катода к оси круга должен составлять от 87° до 89,9 . Установлено, что электропроводность электролита на выходе из межэлектродного зазора превьш1ает ее величину на входе в 1,56 - 1,16 раза. Поэтому для стабилизации рабочего тока по ширине круга необходимо рассчитанную по формуле 4 длину зоны правки EJ уменьшить в 1,56-1,16 раз. Выполнение рабочей поверхности в виде конуса, основание которого обращено к кругу, дополнительно приводит к увеличению электропроводности межэлектродного зазора на выходе в 1,05 - 1,3 .раза (в зависимости от общей величины межэлектродного зазора, равной 2 мм - 0,25 мм). В связи с этим полученное значение длины 2 необходимо дополнительно уменьшить в 1,05 - 1,3 раза. Тогда выражение 4 будет иметь вид; р р D Ч (D- 2Ь) ( 1,64 - 1,51) 8, (0,6 - 0,66) D - 2Ъ В этом случае калщая из частей катода имеет вид равнобочной трапеции, большее и меньшее основание которой образованы дугами соответственно минимальной и максимальной концентрических окружностей, ограничивающих рабочую поверхность круга (фиг. 1). Это позволяет стабилизировать рабочий ток правки по ширине рабочей поверхности круга и обеспечить неизменным исходньй профиль круга на протяжении всего времени его работы. Устройство работает следующим образом. На вращающийся круг 4 через отверстие в крьпвкё 3 подают электролит и , зам1дсают электрическю цепь. Перемещением крышки 3 с закрепленным в ней катодом 1 устанавливают необходимую величину тока правки и ведут рабочий процесс. Поскольку по мере износа круга межэлектродный зазор увеличивается, что приводит к снижению рабочего тока правки, что в процессе работы непрерывно или периодически перемещают катод 1 в направлении оси вращения круга до установления требуемой величины межэлектродного зазора, а, следовательно, и рабочего тока. Таким образом, данное изобретение позволяет повысить качество правки и снизить удельный расход круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной электрохимической правки торцовых абразивных кругов | 1988 |

|

SU1641538A1 |

| Способ электрохимической правки торцовых кругов на металлической связке | 1988 |

|

SU1547980A1 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1981 |

|

SU1009685A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Электролит для электрохимической правки абразивного инструмента на токопроводящей связке | 1977 |

|

SU766811A1 |

| Способ электрохимической правки торцовых кругов | 1988 |

|

SU1593808A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| Способ электрохимической правки шлифовальных кругов | 1984 |

|

SU1171242A1 |

| Способ электрохимической размерной обработки поверхностей тел вращения | 1980 |

|

SU876345A1 |

| МЕТОД АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ПРАВКИ КРУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304504C2 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЬГОНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ПРАВКИ ТОРЦОВЫХ АБРАЗИВНЫХ КРУГОВ на токопроводящих связках, в котором установленный вне зоны обработки катод, кинематически связанный с механизмом регулирования межэлектродного зазора, выполнен в виде двух одинаковых, жестко связанных и электрически соединенных коль цеобразных частей, расположенных симметрично относительно оси вращения круга, отличающееся тем, что, с целью повьшения качества правки и снижения удельного расхода круга, рабочая поверхность каждой из частей катода выполнена под углом 87 - 89°54 к оси круга, причем межэлектродный зазор убывает по мере удаления от оси вращений круга, a соотношение длин дуг, ограничивающих рабочую поверхность каждой части катода, определяется зависимостью Е,-(о,б - 0,66) , е. 6, , в j - длины дуг, ограничиваюгде щих рабочую поверхность каждой части катода; D - наружный диаметр абразивного круга; Ь - ширина рабочей поверхности абразивного круга.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3349168/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-23—Публикация

1982-09-27—Подача