Изобретение относится к обработке металлов давлением и предназначено для изготовления коллекторов электрических машин.

Цель изобретения - повышение качестна изготовляемых коллекторов за счет увеличения их прочности вследствие получения продольных выступовламелей гарантированной формы и размеров, а также обеспечение равнопрочности их с элементами пластмассового корпуса коллектора, расположенными между его ламелями.

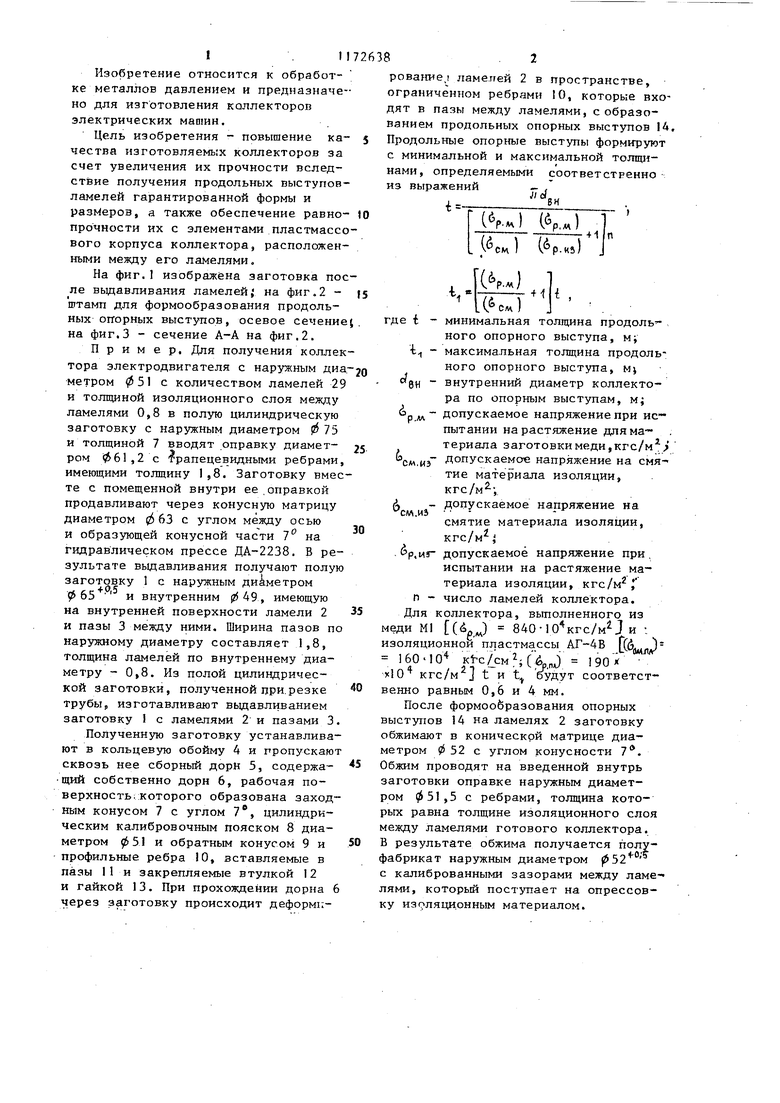

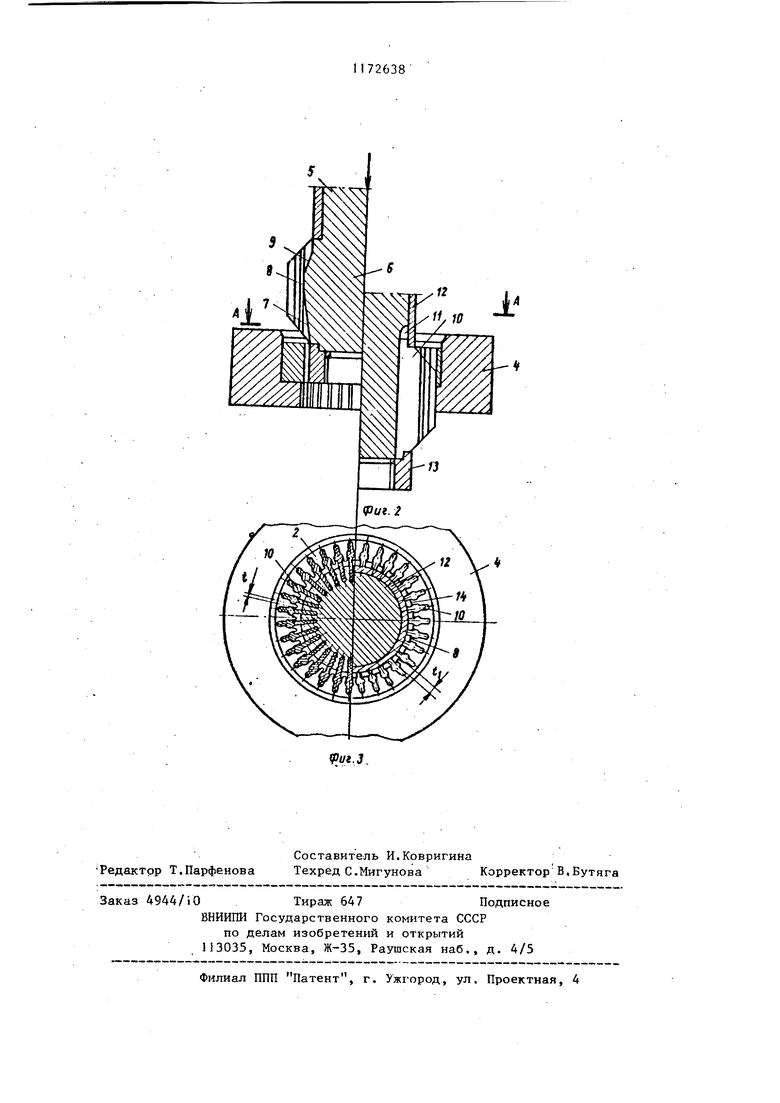

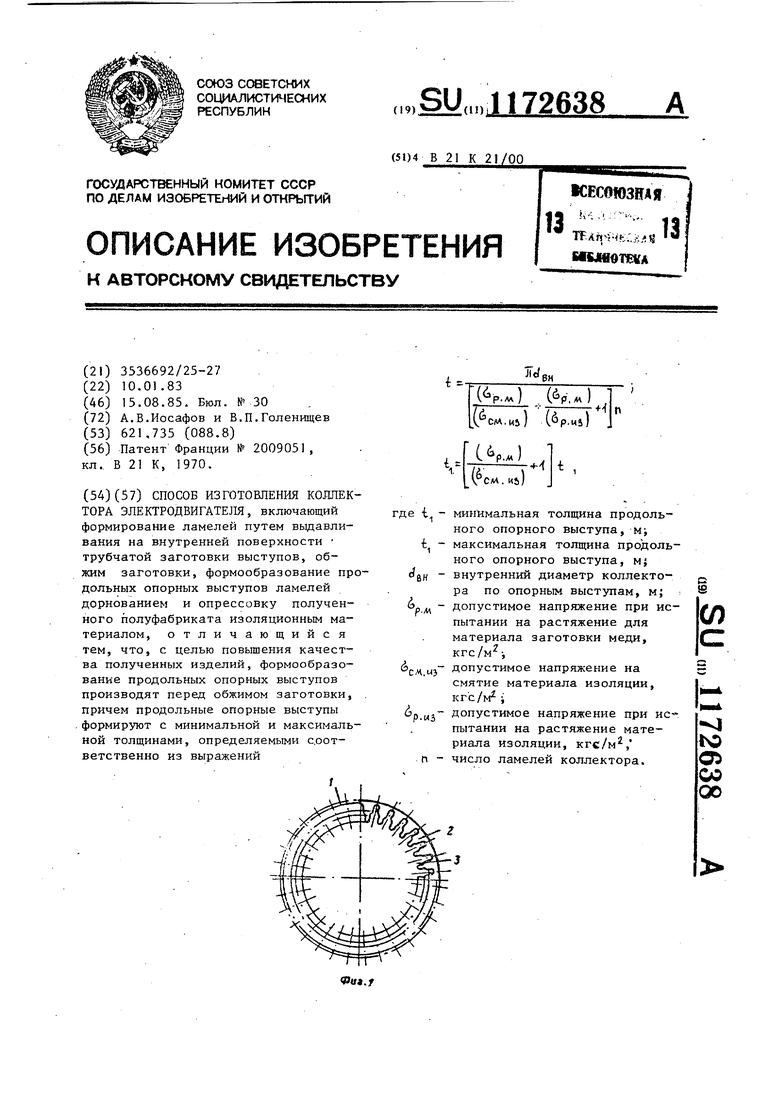

На фиг.1 изображена заготовка после вьщавливания ламелей, на фиг.2 штамп для формообразования продольных опорных выступов, осевое сечение на фиг.З - сечение А-А на фиг.2.

Пример, Для получения коллектора электродвигателя с наружным диа метром 051 с количеством ламелей 29 и толщиной изоляционного слоя между ламелями 0,8 в полую цилиндрическую заготовку с наружным диаметром 075 и толщиной 7 вводят оправку диаметром 061,2 с трапецевидными ребрами, имеющими толщину 1,8. Заготовку вместе с помещенной внутри ее .оправкой продавливают через конусную матрицу диаметром ( 63 с углом между осью и образующей конусной части 7 на гидравлическом прессе ДА-2238. В результате выдавливания получают полую заготовку 1 с наружным диаметром 0 65 и внутренним 049, имеющую на внутренней поверхности ламели 2 и пазы 3 между ними. Ширина пазов по наружному диаметру составляет 1,8, толщина ламелей по внутреннему диаметру - 0,8. Из полой цилиндрической заготовки, полученной при.резке трубы, изготавливают вьщавливанием заготовку 1 с ламелями 2 и пазами 3.

Полученную заготовку устанавливают в кольцевую обойму 4 и пропускают сквозь нее сборный дорН 5, содержащий собственно дорн 6, рабочая поверхность ;;которого образована заходным конусом 7 с углом 7, цилиндрическим калибровочным пояском 8 диаметром 051 и обратным конусом 9 и профильные ребра 10, вставляемые в пазы II и закрепляемые втулкой 12 и гайкой 13. При прохождении дерна 6 через заготовку происходит деформирование, ламелей 2 в пространстве, ограниченном ребрами 10, которые входят в пазы между ламелями, с образованием продольных опорных выступов 14. Продольные опорные выступы формируют с минимальной и максимальной толщинами, определяемыми соответственно из выражений

JFcf

вч

(VM) (6p,J

+ 1 П

1(см1 (Р.И5)

.

f1 {

.(см)

где i - минимальная толщина продоль

ного опорного выступа, м t - максимальная толщина продольного опорного выступа, MJ ей - внутренний диаметр коллектора по опорным выступам, м; о /1л допускаемое напряжение при испытании на растяжение дпяма- териапа заготовки меди,кгс/м допускаемое напряжение на смясм.из тие материала изоляции, кгс/м ;

допускаемое напряжение на

.из смятие материала изоляции,

КГС/M i

(P.MS- допускаемое напряжение при, испытании на растяжение материала изоляции, кгс/M i п - число ламелей коллектора. Для коллектора, вьтолненного из меди Ml (6pJ 840-lO Krc/M J и : изоляционной пластмассы АГ-4В

16010 Ki c/CMb(4,nJ 190« хЮ кгс/м t и t.j будут соответственно равным 0,6 и 4 мм.

После формообразования опорных выступов 14 на ламелях 2 заготовку обжимают в конической матрице диаметром 0 52 с углом конусности 7. Обжим проводят на введенной внутрь заготовки оправке наружным диаметром ф5,5 с ребрами, толщина которых равна толщине изоляционного слоя между ламелями готового коллектора. В результате обжима получается полуфабрикат наружным диаметром с калиброванными зазорами между ламелями, которьй поступает на опрессовку изоляци.онным материалом.

« Ь //. IB

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1981 |

|

SU1023475A1 |

| Оправка для штамповки коллектора электродвигателя из полой заготовки | 1982 |

|

SU1016023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ДЛЯ КОЛЛЕКТОРА ЭЛЕКТРОДВИГАТЕЛЯ | 1995 |

|

RU2090296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ДЛЯ КОЛЛЕКТОРА ЭЛЕКТРОДВИГАТЕЛЯ | 1998 |

|

RU2123901C1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ получения полуфабрикатов коллекторов электродвигателей | 1980 |

|

SU1041023A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ДЛЯ КОЛЛЕКТОРА ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2185918C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕК ТОРА ЭЛЕКТРОДВИГАТЕЛЯ, включающий формирование ламелей путем вьщавливания на внутренней поверхности трубчатой заготовки выступов, обжим заготовки, формообразование пр дольных опорных выступов ламелей дорнованием и опрессовку получен ного полуфабриката изоляционным материалом, отличающийся тем, что, с целью повышения качества полученных изделий, формообразование продольных опорных выступов производят перед обжимом заготовки причем продольные опорные выступы формируют с минимальной и максималь ной толщинами, определяемыми соответственно из выражений (VM) .(Ул.) 1 (С;л(бр.о J ) .Ms) минимальная толщина продольного опорного выступа, м максимальная толщина продольного опорного выступа, м} внутренний диаметр коллектора по опорньм выступам, м; допустимое напряжение при испытании на растяжение для материала заготовки меди, кгс/м -, допустимое напряжение на смятие материала изоляции, кгс/м i допустимое напряжение при ис пытании на растяжение материала изоляции, кгс/м, число ламелей коллектора.

| УСТРОЙСТВО ДЛЯ ПУСКА ДИЗЕЛЯ ТЕПЛОВОЗА | 1990 |

|

RU2009051C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-15—Публикация

1983-01-10—Подача