1/

ю

(У С35

О5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Способ восстановления шлицевой втулки | 2015 |

|

RU2608860C2 |

| Способ восстановления шлицевого вала | 1987 |

|

SU1581550A1 |

| СПОСОБ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2011 |

|

RU2468880C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОСА БОКОВЫХ ПОВЕРХНОСТЕЙ ШЛИЦЕВ | 2015 |

|

RU2611000C2 |

| Способ восстановления изношенных деталей с рельефной поверхностью | 1977 |

|

SU683882A1 |

| Способ восстановления полых цилиндрических деталей | 1989 |

|

SU1676785A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ШЛИЦЕВЫХ ВАЛОВ, путем нанесения на изношенные боковые поверхности рельефа детали присадочного материала, его нагрева пропусканием электрического тока и деформирования, отличающийся тем, что, с целью повышения экономичности и производительности процесса путем снижения энергозатрат и трудоемкости, а уменьшения расхода металла, предварительно производят выравнивание изношенных боковых поверхностей щлицев по всей их длине путем приложения к указанным поверхностям усилий деформирования с вытеснением металла к вершинам шлицев, присадочный материал наносят на отработанные боковые поверхности, а деi формирование осуществляют при приложении усилий со стороны веришн и бо(Л ковых поверхностей шлицев. е

(риг.7

Изобретение относится к ремонту изношенных деталей, а именно шлицевьпс валов,

Цель изобретения - повышение экономичности и производительности процесса восстановления путем снижения энергозатрат и трудоемкости, а также уменьшения расхода.металла.

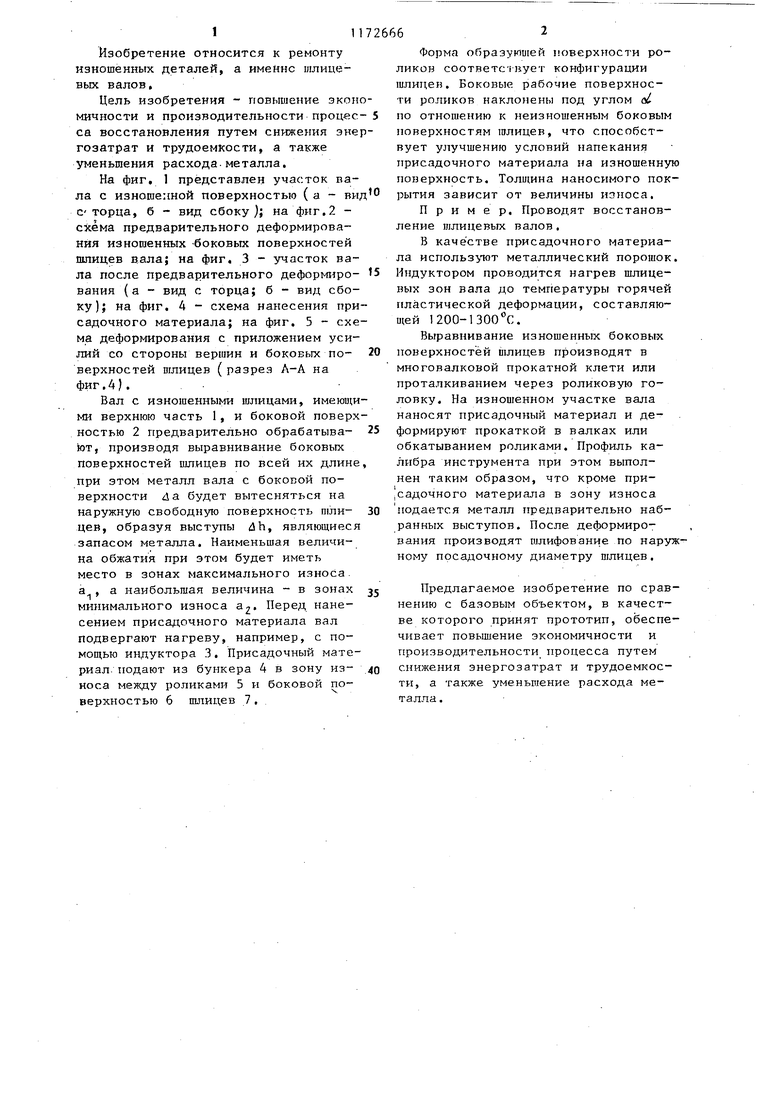

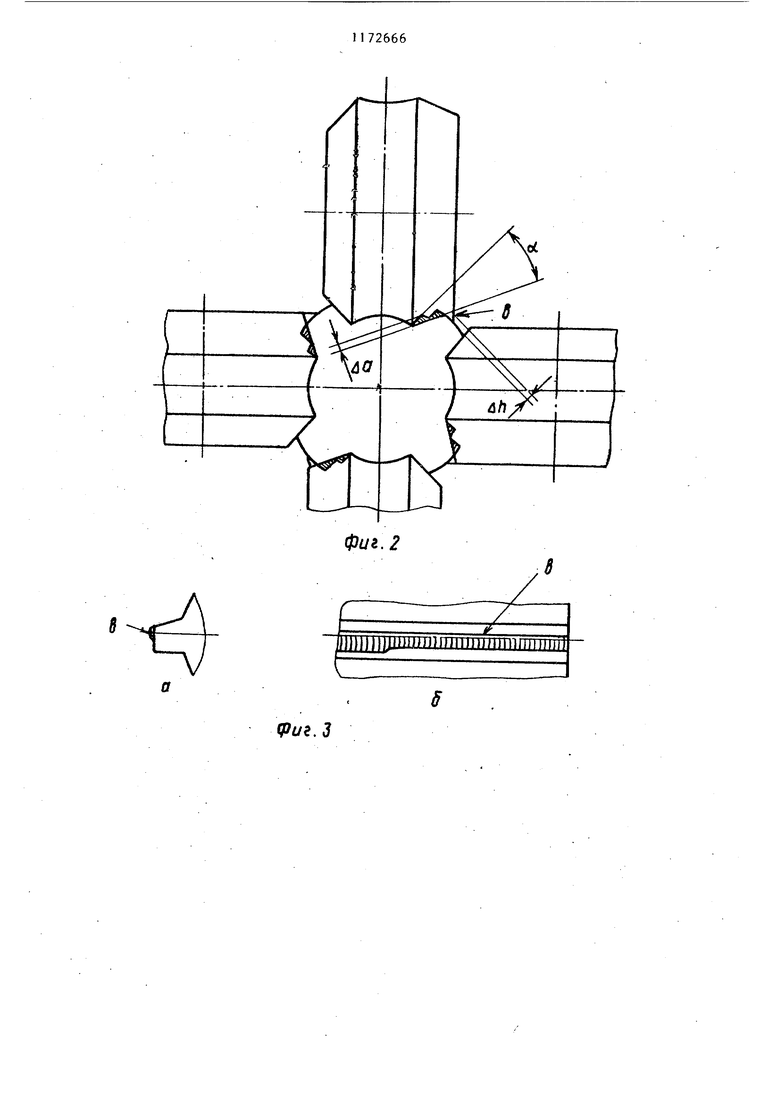

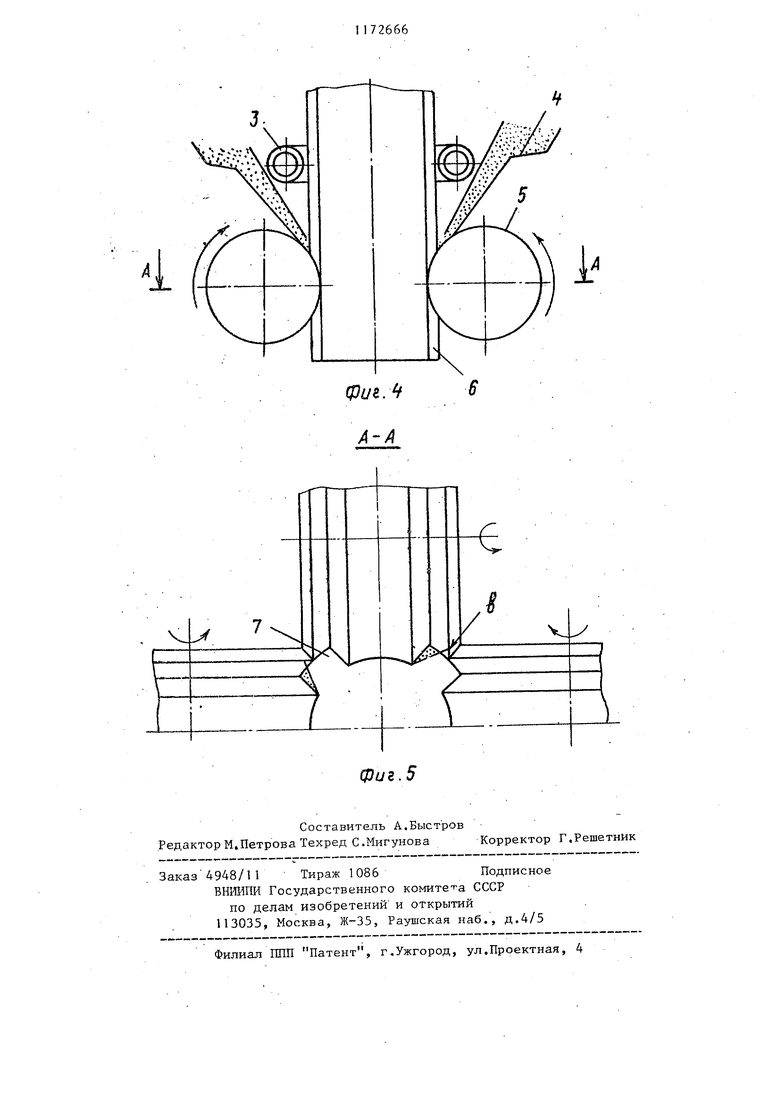

На фиг, 1 представлен участок пала с изношенной поверхностью (а - вид Сторца, б - вид сбоку); на фиг.2 схема предварительного деформирования изношенных -боковых поверхностей шлицев вала; на фиг, 3 - участок вала после предварительного деформирования (а - вид с торца; б - вид сбоку); на фиг, 4 - схема нанесения присадочного материала; на фиг, 5 - схема деформирования с приложением усилий со стороны вершин и боковых поверхностей шлицев ( разрез А-А на фиг.А), .

Вал с изношенными шлицами, имеющими верхнюю часть 1, и боковой поверхностью 2 предварительно обрабатываК)т, производя выравнивание боковых поверхностей шлицев по всей их длине при этом металл вала с боковой поверхности Л а будет вытесняться на наружную свободную поверхность шлицев, образуя выступы (Jh, являющиеся запасом металла. Наименьшая величина обжатия при этом будет иметь место в зонах максимального износа а , а наибольшая величина - в зонах минимального износа а2. Перед нанесением присадочного материала вал подвергают нагреву, например, с помощью индуктора 3, Присадочный материал, подают из бункера 4 в зону износа между роликами 5 и боковой поверхностью 6 шлицев 7,

Форма образующей поверхности роликов соответствует конфигурации шлицев. Боковые рабочие поверхности РО.ПИКОВ наклонены под углом о по отношению к неизношенным боковым поверхностям шлицев, что способствует улучшению условий напекания присадочного материала на изношенну поверхность. Толщина наносимого покрытия зависит от величины износа,

Пример, Проводят восстановление шлицевых валов.

В качестве присадочного материала использ тот металлический порошок Индуктором проводится нагрев шлицевых зон вала до температуры горячей пластической деформации, составляющей 1200-1300 с.

Выравнивание изношенных боковых поверхностей шлицев производят в многовалковой прокатной клети или проталкиванием через роликовую головку. На изношенном участке вала наносят присадочный материал и деформируют прокаткой в валках или обкатыванием роликами. Профиль калибра инструмента при этом выполнен таким образом, что кроме при|садочного материала в зону износа подается металл предварительно набранных выступов. После деформирования производят шлифование по наруному посадочному диаметру шлицев.

Предлагаемое изобретение по сравнению с базовым объектом, в качестве которого принят прототип, обеспечивает повышение экономичности и производительности процесса путем снижения энергозатрат и трудоемкости, а также уменьшение расхода металла .

фт.2

/

12Г

Ш)1)1ШШП1|1М1111 М)1П11)1)11|Л

(риг.З

i

/

| Способ восстановления изношенных деталей с рельефной поверхностью | 1977 |

|

SU683882A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-15—Публикация

1983-04-13—Подача