| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Способ восстановления шлицевой втулки | 2015 |

|

RU2608860C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ | 1998 |

|

RU2129941C1 |

| Устройство для восстановления шлицевых поверхностей | 1990 |

|

SU1748986A1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

Изобретение относится к восстановлению полых цилиндрических деталей, изношенных по внутреннему диаметру с рельефной поверхностью, например со шлицами, и предназначено для восстановления шлицевых карданных вилок локомотивов и шлицевых втулок автотехники. Цель изобретения - расширение технологических возможностей способа при восстановлении изношенного профиля деталей с внутренними шлицами как по диаметру выступов и впадин, так и по ширине шлицев. Деталь (Д) 1 устанавливают в матрицу 2 с зазором по высоте. Внутрь Д 1 вводят охлаждаемый металлический цилиндр 3, диаметр которого равен диаметру Д 1 по выступам шлицев. Затем Д 1 нагревают изнутри до температуры на шлицах 800 -950°С и 300-400°С на ее внешней поверхности Нагрев Д1 в стесненных условиях приводит к перераспределению металла. Таким образом, восстанавливается ширина шлицев. 2 ил.

Изобретение относится к восстановлению полых цилиндрических деталей, изно- шенных по внутреннему диаметру с рельефной поверхностью, например, со шлицами, и предназначено для восстановления шлицевых карданных вилок локомотивов и шлицевых втулок автотехники.

Целью изобретения является расширение технологических возможностей способа при восстановлении изношенного профиля деталей с внутренними шлицами как по диаметру выступов и впадин, так и по ширине шлицев.

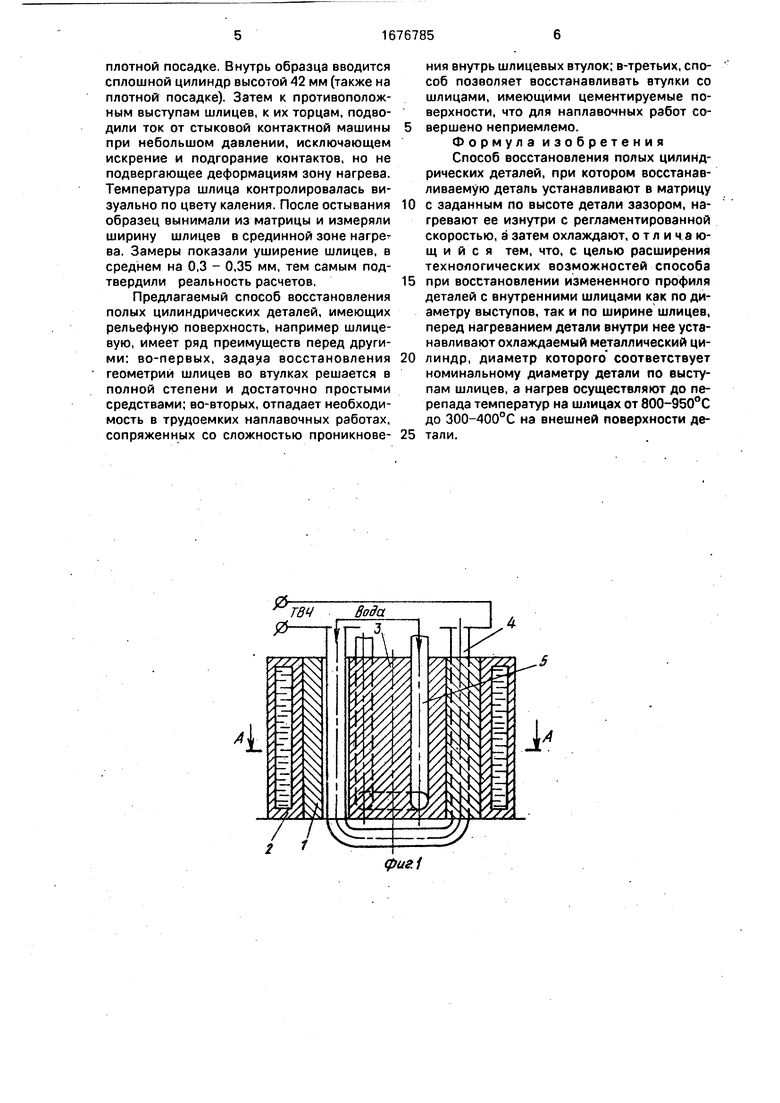

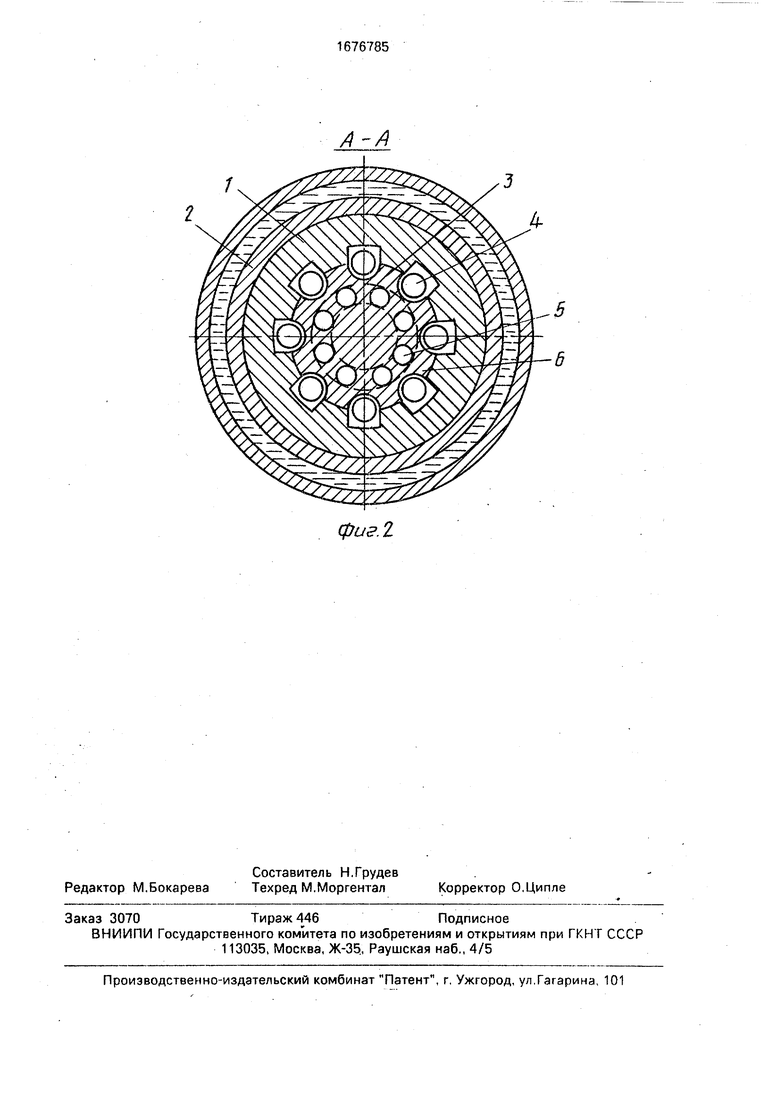

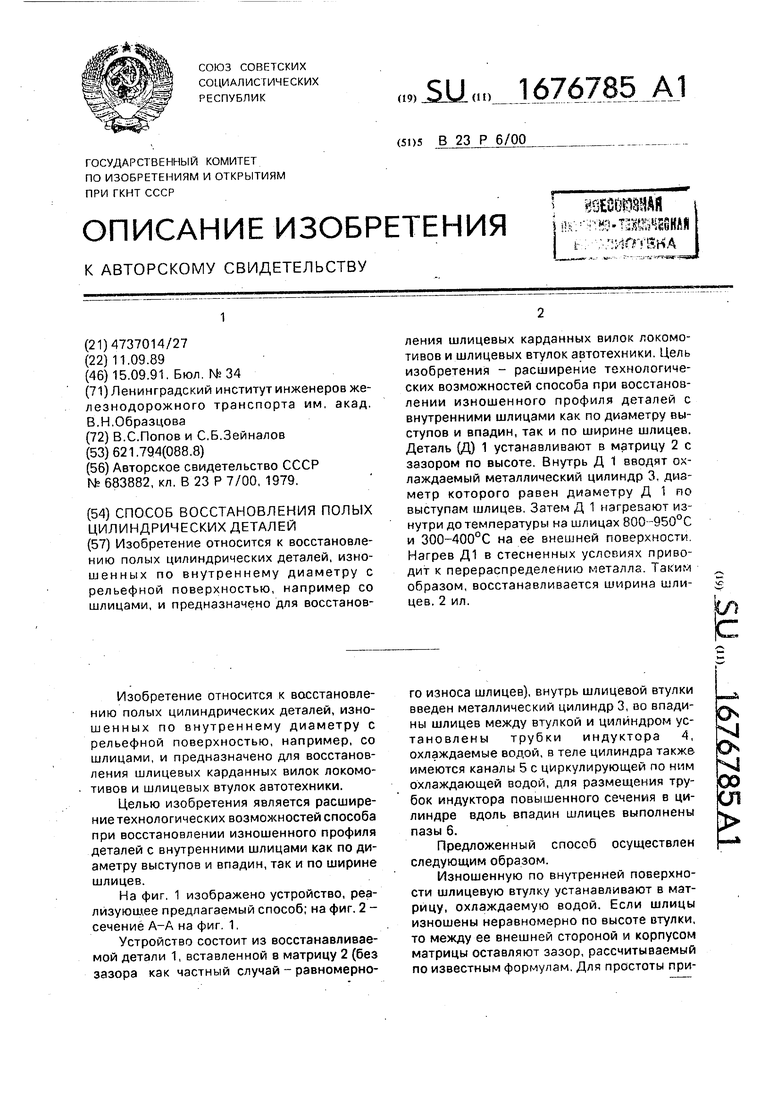

На фиг. 1 изображено устройство, реализующее предлагаемый способ; на фиг. 2 - сечение А-А на фиг 1

Устройство состоит из восстанавливаемой детали 1, вставленной в матрицу 2 (без зазора как частный случай - равномерного износа шлицев), внутрь шлицевой втулки введен металлический цилиндр 3, во впадины шлицев между втулкой и цилиндром установлены трубки индуктора 4, охлаждаемые водой, в теле цилиндра также имеются каналы 5 с циркулирующей по ним охлаждающей водой, для размещения трубок индуктора повышенного сечения в цилиндре вдоль впадин шлицев выполнены пазы 6.

Предложенный способ осуществлен следующим образом.

Изношенную по внутренней поверхности шлицевую втулку устанавливают в матрицу, охлаждаемую водой. Если шлицы изношены неравномерно по высоте втулки, то между ее внешней стороной и корпусом матрицы оставляют зазор, рассчитываемый по известным формулам. Длч простоты приQsЧ

о

00

ел

мем, как частный случай, равномерный износ шлицев по высоте втулки, тогда втулку можно установить в матрицу без зазора, как это отражено на фиг. 1 и 2.

Перед нагреванием детали внутрь ее вводят металлический водоохлаждаемый цилиндр. Его диаметр выбран с таким расчетом, чтобы после остывания детали диаметр по выступам шлицев соответствовал бы номинальному. Затем во впадины шли- цев вводят трубки индуктора 4, также охлаждаемые водой, и подводят к ним ток высокой частоты (ТВЧ). По мере нагревания шлицевой втулк - в условиях отсутствующего зазора между деталью и матрицей по- следняя препятствует свободному расширению детали в плоскости стенки втулки, что приводит ее к пластической деформации - перераспределению металла по толщине стенки внутрь втулки. В после- дующий момент, когда выступы шлицев войдут в соприкосновение с поверхностью цилиндра, в процессе дальнейшего нагрева будет происходить стесненное деформирование шлицев. Так как шлицы лишены воз- можности свободно расширяться вверх (от основания), то будет происходить перераспределение металла шлицев по их ширине. В этот момент очень важно обеспечить перепад температур от 800-950°С на шлицах до 300-400°С на внешней поверхности детали. Это связано с известными особенностями пластического деформирования металла - чем выше температура, тем он более податлив. Чтобы обеспечить макси- мальное пластическое деформирование в зоне шлицев с одной стороны и, по возможности, сохранить общую геометрию детали, с другой, необходимо выдерживать перепад температур в названных пределах. Превы- шение верхнего предела может привести к укреплению зерен аустенита и снижению прочностных характеристик металла. Увеличение температуры наружных слоев и связанные с этим геометрические измене- . ния могут вызвать затруднения при сопряжении восстанавливаемых деталей со смежными рабочими узлами.

П р и м е р. Из штатной изношенной детали коробки передач дизель-поезда Д-1 (карданной вилки) изготовили образцы шли- цевых втулок наружным диаметром 160 мм. Внутренняя геометрия новой детали в соответствии с рабочим чертежом (ДП 47.62.12.01) составляет, мм: диаметр по впа-

динам шлицев 102 , диаметр по выступам шлицев 92 +0,35, ширина впадины шлица 14 , Q Q (всего шлицев 10).

Согласно нормативной документации на эксплуатацию и ремонт дизель-поезда Д-1 восстановлению подлежат втулки с износом более 0,1 мм на сторону (боковой поверхности шлица).

Контрольные замеры показали, что величина износа может достигать и больших значений (0,25-0,35 мм). Поэтому выполнен расчет по определению возможностей метода по упрощенной (в сторону запаса) методике. Представим себе балку-полоску длиной, равной отстоянию выступа шлица от наружной поверхности детали, и шириной, соответствующей ширине шлица. По концам балка-полоска защемлена: с одной стороны матрицей, с другой - внутренним цилиндром. Для наших условий длина балки-полоски составит (160-92):2 34 мм. Условно разобьем балку по длине на три части: Ii + l2 + +1 + 1,4см, тогда относительные тепловые удлинения каждого элемента могут быть вычислены по формуле

Al l d Т,

где Д I - относительные тепловые удлинения, см;

d - коэффициент линейного расширения (для стали 12 1/°С);

Т - температура нагрева, °С,

Тогда

Д 11 1,0- 12- 10 -400 48 см

-у стенки матрицы;

Д ,0- 12- 600 72 см

-в средней части балки;

,4- 12- -у поверхности внутреннего цилиндра;

Д 14 Д И + Д 2 +Д 1з 0,254 мм - на столько может удлиниться балка полоска при свободном деформировании. Так как балка-полоска лишена такой возможности, то по достижении высокой температуры произойдет перераспределение металла на боковые поверхности балки-полоски, имитирующей деформации шлица. Поскольку ширина шлица почти втрое больше его высоты, то можно утверждать, что шлиц станет шире не менее, чем на 0,25-35 мм, Таким образом, возможно восстановление деталей типа шлицевых втулок данным способом.

Из штатной карданной вилки изготовлен опытный образец, представляющий собой полый цилиндр высотой 40 мм и наружным диаметром 160 мм. Внутренняя геометрия цилиндра соответствует чертежным, приведенным выше, с естественным износом. Образец вставляли в матрицу на

плотной посадке. Внутрь образца вводится сплошной цилиндр высотой 42 мм (также на плотной посадке). Затем к противоположным выступам шлицев, к их торцам, подводили ток от стыковой контактной машины при небольшом давлении, исключающем искрение и подгорание контактов, но не подвергающее деформациям зону нагрева. Температура шлица контролировалась визуально по цвету каления. После остывания образец вынимали из матрицы и измеряли ширину шлицев в срединной зоне нагрева. Замеры показали уширение шлицев, в среднем на 0,3 - 0,35 мм, тем самым подтвердили реальность расчетов,

Предлагаемый способ восстановления полых цилиндрических деталей, имеющих рельефную поверхность, например шлице- вую, имеет ряд преимуществ перед другими: во-первых, задача восстановления геометрии шлицев во втулках решается в полной степени и достаточно простыми средствами; во-вторых, отпадает необходимость в трудоемких наплавочных работах, сопряженных со сложностью проникнове-

/

ния внутрь шлицевых втулок; в-третьих, способ позволяет восстанавливать втулки со шлицами, имеющими цементируемые поверхности, что для наплавочных работ совершено неприемлемо.

Формула изобретения Способ восстановления полых цилиндрических деталей, при котором восстанавливаемую деталь устанавливают в матрицу с заданным по высоте детали зазором, нагревают ее изнутри с регламентированной скоростью, а затем охлаждают, отличающийся тем, что, с целью расширения технологических возможностей способа при восстановлении измененного профиля деталей с внутренними шлицами как по диаметру выступов, так и по ширине шлицев, перед нагреванием детали внутри нее устанавливают охлаждаемый металлический цилиндр, диаметр которого соответствует номинальному диаметру детали по выступам шлицев, а нагрев осуществляют до перепада температур на шлицах от 800-950°С до 300-400°С на внешней поверхности детали.

А-А

/

фиг.г

4

| Способ восстановления изношенных деталей с рельефной поверхностью | 1977 |

|

SU683882A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-15—Публикация

1989-09-11—Подача