to Is:

Изобретение относится к способам изготовления керамических изделий из быстротвердеющих масс и может быть использован в машиностроительной, металлургической и других областях промышленности.

Целью изобретения является получение крупногабаритных изделий сложной формы.

Способ осуществляют следующим образом.

Смесь из тонкомолотых порошков высокоглиноземистых наполнителей и муллита с размером частиц 1-6 мкм (щихту) в количестве 90,8% пропускают перед подачей в вибрирующий смеситель через дождевую вибрирующую с амплитудой 0,05 мм и частотой 100 Гц завесу, образуемую растворителем в количестве 4,16% (например, раствора ацетона в спирте) и связующим в количестве 5,04% (например, смесь этилсиликата - 40 с пипередином), в течение 1 мин увлажненную шихту перемешивают в мешалке, вибрирующей с амплитудой

0,1 мм и частотой 50 Гц, снабженной разгрузочным шпаком, врашающимся на выталкивание перемешиваемой массы вверх в течении 1 мин.

Массу подают в форму при вибрации

формы и смесителя с амплитудой 2 мм, частотой 50 Гц в течение 1 мин, после чего форму вибрируют в течение 1 мин с амплитудой 2 мм и той же частотой и затем в течение 1 мин с амплитудой 0,05 мм и частотой 100 Гц. Технологические параметры

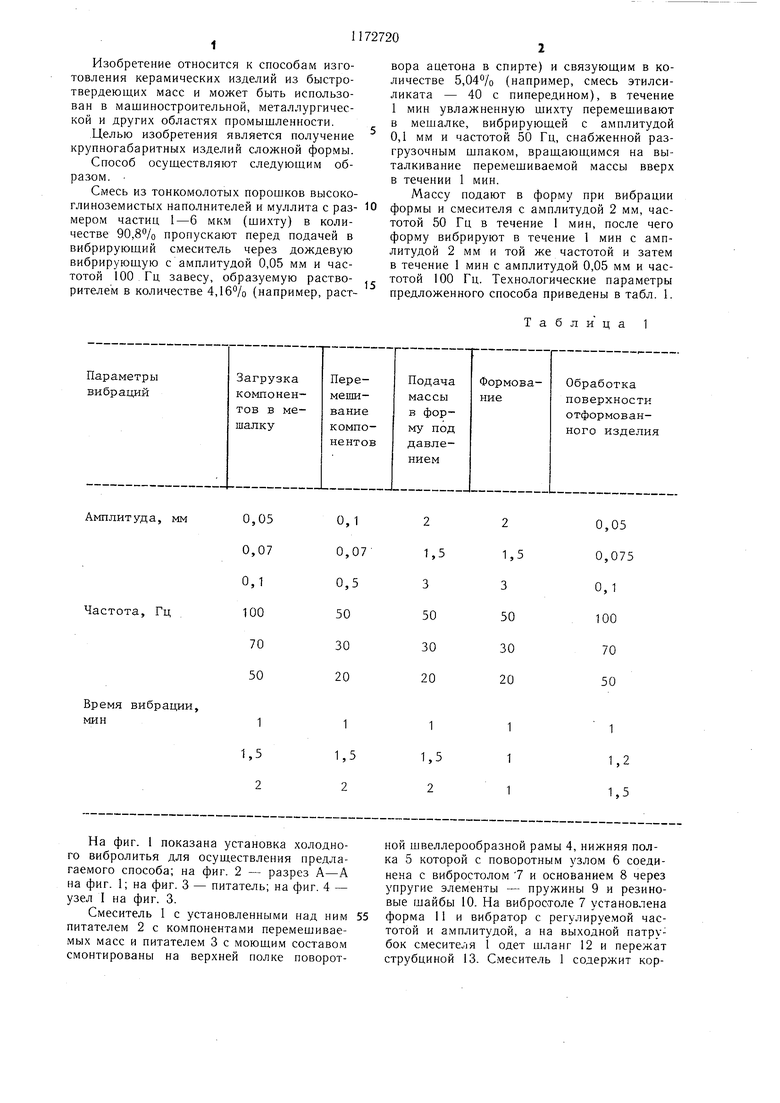

предложенного способа приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| Вибросмеситель непрерывного действия для шоколадных масс | 1980 |

|

SU967452A1 |

| Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике | 2017 |

|

RU2649703C1 |

| Устройство для дозированной подачи сыпучих и жидких материалов | 1983 |

|

SU1123940A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| Способ получения пеностекла | 2021 |

|

RU2758829C1 |

| Виоросмеситель | 1981 |

|

SU993994A1 |

| Вибрационный смеситель | 1982 |

|

SU1105220A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| Питатель для сыпучих материалов | 1982 |

|

SU1142393A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ из быстротвердеющих масс путем загрузки компонентов твердой и жидкой фаз в смеситель, перемешивания массы, ее подачи в форму с последуюш.им виброформированием при частоте вибрации 20-50 Гц, отличающийся тем, что, с целью получения крупногабаритных изделий сложной формы, загрузку твердой фазы производят через падающую завесу жидкой, при перемешивании и подаче массы в форму накладывают переменные по амплитуде и частоте виброколебания, причем подачу массы осуществляют под давлением. 2. Способ по п. 1, отличающийся тем, что при загрузке твердой фазы вибрацию падающей завесы осуществляют с амплитудой 0,05-0,1 мм и частотой 50-100 Гц, перемешивание при амплитуде вибрации смесителя 0,1-0,5 мм и частоте 20-50 Гц, подачу массы производят при вибрации смесителя и формы с амплитудой 2-3 мм и частотой 20-50 Гц, виброформование проводят при той же амплитуде и после формования заготовку дополнительно подвергают вибрации с амплитудой 0,05-1 мм и часто(Л той 50-100 Гц.

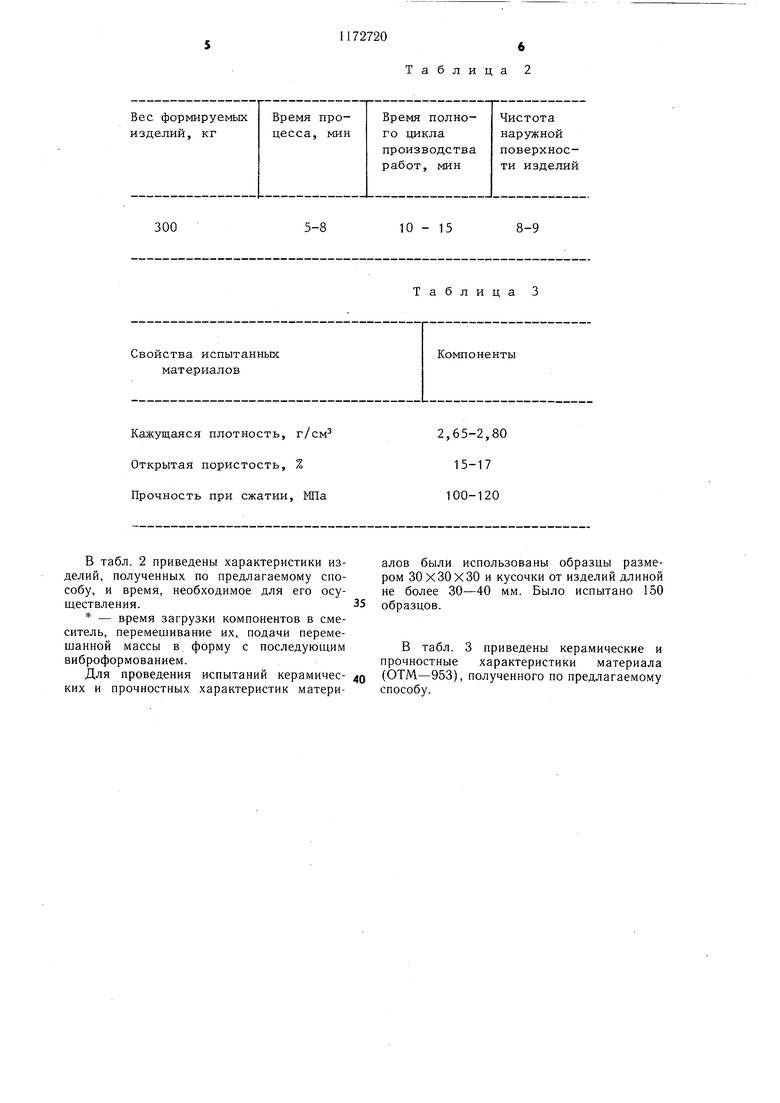

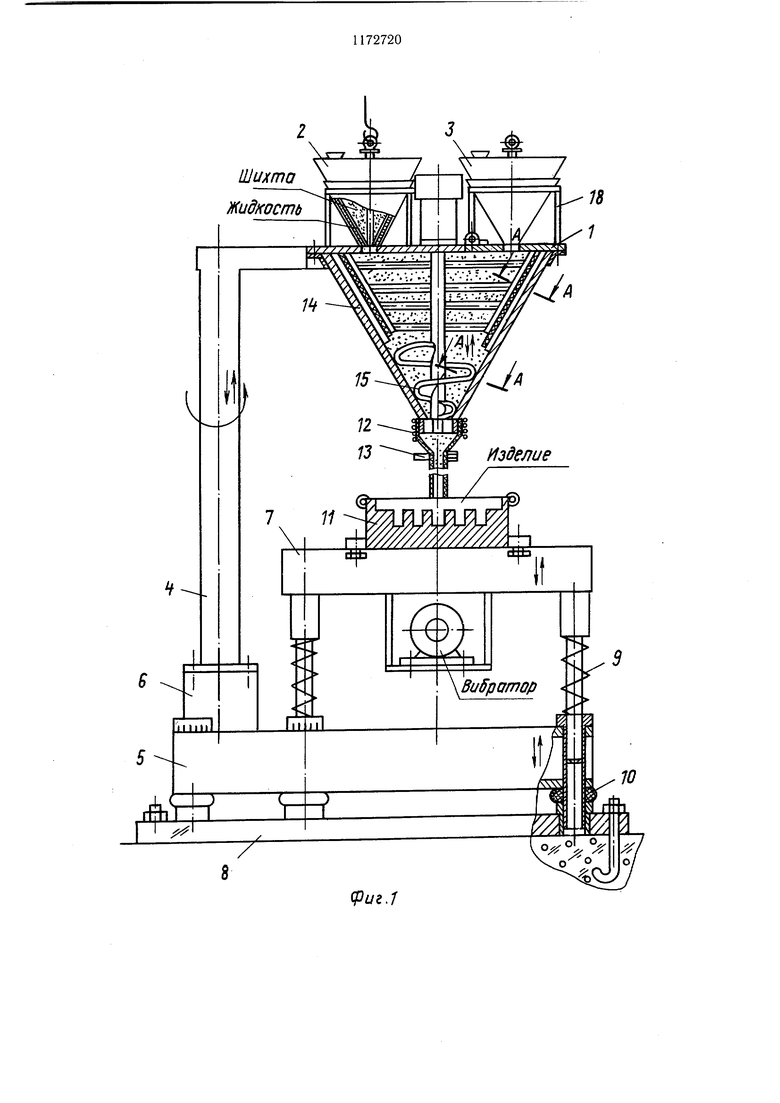

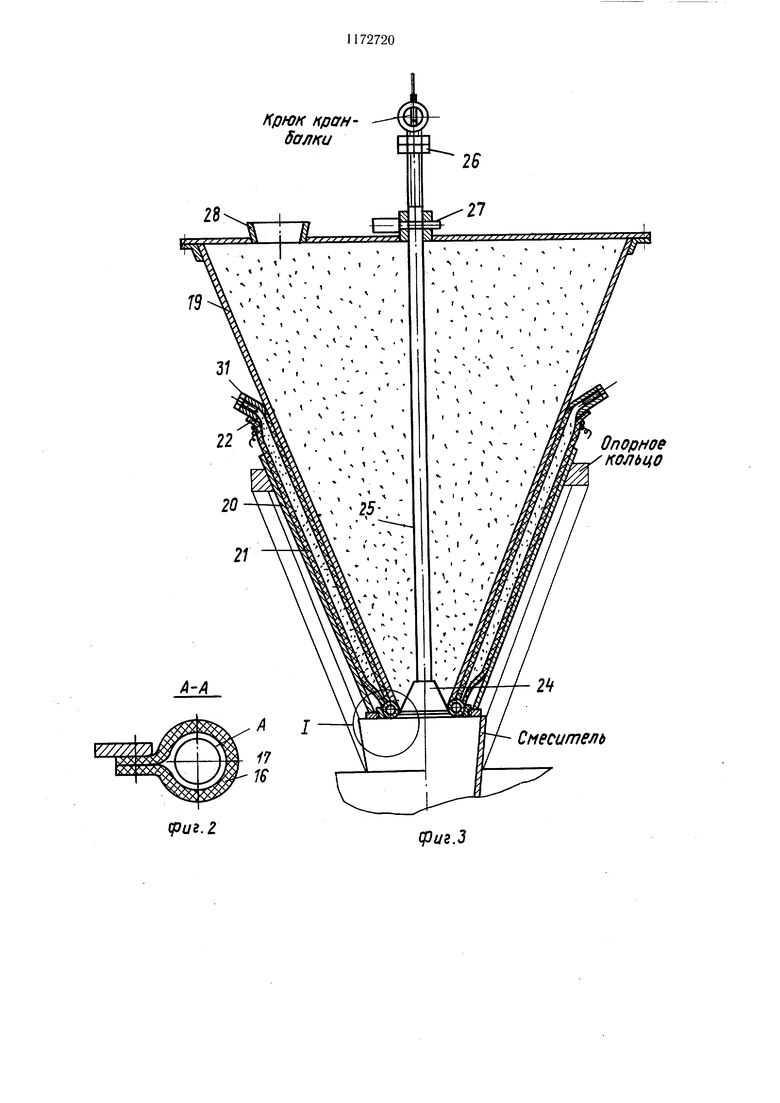

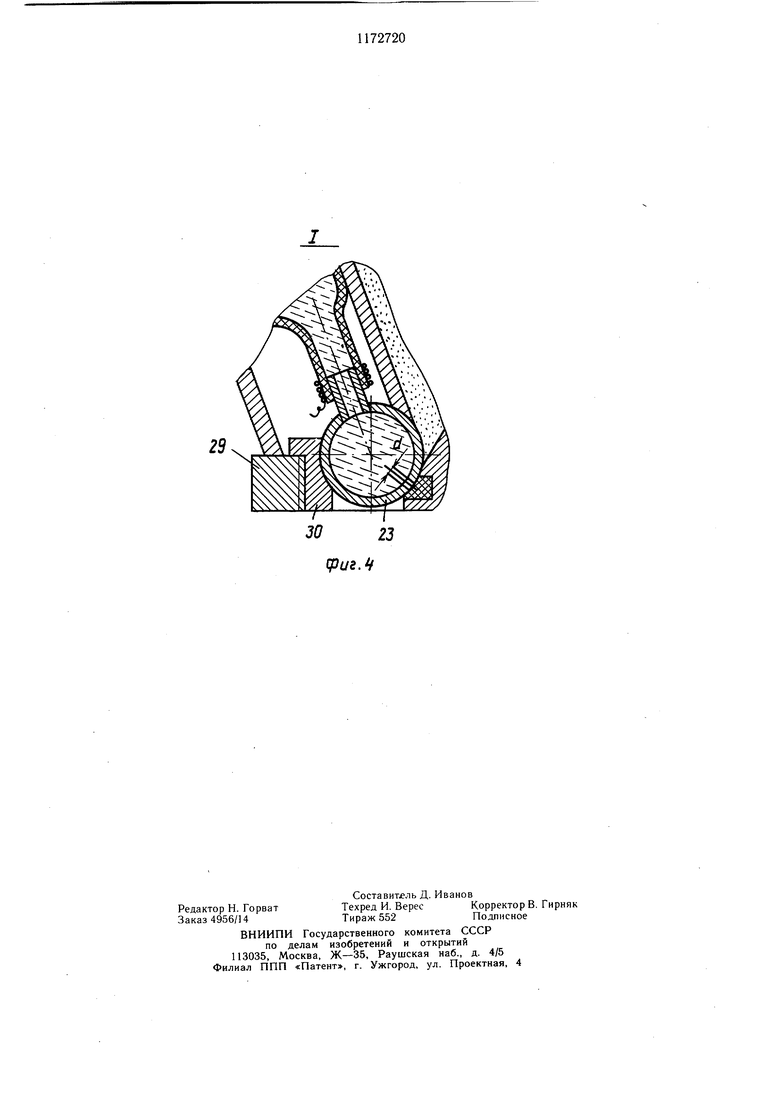

На фиг. 1 показана установка холодного вибролитья для осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - питатель; на фиг. 4 - узел I на фиг. 3.

Смеситель 1 с установленными над ним питателем 2 с компонентами перемешиваемых масс и питателем 3 с моющим составом смонтированы на верхней полке поворотной швеллерообразной рамы 4, нижняя полка 5 которой с поворотным узлом 6 соединена с вибростолом 7 и основанием 8 через упругие элементы - пружины 9 и резиновые шайбы 10. На вибростоле 7 установлена форма 11 и вибратор с регулируемой частотой и амплитудой, а на выходной патрубок с.месителя 1 одет шланг 12 и пережат струбциной 13. Смеситель 1 содержит корпус 14 и перемешивающий орган 15, выполненный в виде рамы с разгрузочным шнеком. В месте контакта перемешиваюш,его органа 15 с корпусом 14 установлены гибкие элементы 16, во внутреннюю полость которых введены гибкие элементы - пружины 17. Питатели 2 и 3 установлены на опорные кольца 18.

Питатель 2 содержит корпус с внутренней стенкой 19 и наружной стенкой 20, между которыми расположены, прилегая к ним, гибкие оболочки 21 с входными штуцерами 22 и выходным патрубком 23, выполненным а виде перфорированной трубы с дренажными отверстиями d. Перфорированная труба 23 перекрывается конусом 24 со штангой 25, на которой установлены гайки 26, регулирующие величину опускания штанги 25 с конусом 24. Штанга 25 проходит через втулку крышки 27 и может быть зафиксирована штырем при необходимости. Загрузка шихты производится через загрузочный патрубок 28. Наружная стенка 20 удерживается кольцом 29, установленным на кольцо 30, приваренное к перфорированной трубе 23. Штуцера 22 перекрываются заглушками 31. Питатель имеет, как минимум, две гибкие оболочки 21 под растворитель и связующее.

Установка работает следующим образом.

Через горловину 28 питателя 2 засыпают шихту, а через штуцера 22 заливают в гибкие оболочки 21 растворитель и связующее. Включают привод мешалки на вращение шнека на выталкивание перемешиваемой массы вверх. Включают вибратор на амплитуду 0,05 мм и частоту 50 Гц. Устанавливают питатель 2 на опорное кольцо 18 с помощью кран-балки. Под действием веса щихты конус 24 опускаемся в них до регулируемых гаек 26, открывая дренажные отверстия d в трубе 23. Растворитель и связующее, находясь в гибких оболочках 21, испытывают давление от сжимающихся стенок 19 и 20. Стенка 19 движется вниз под весом шихты. Образуется дождевая завеса за счет истечения растворителя и связующего через дренажные отверстия d под давлением. При этом дождевая завеса вибрирует, так как вибрационные колебания через упругие элементы 9, 10 и раму 4 передаются на смеситель 1 и питатель 2 и 3. Вибрирующая шихта под действием веса

и вибрационных нагрузок проходит через дождевую завесу, смачивается в ней и попадает в работающий смеситель. Таким образом, процесс перемешивания и начало реакции начинается на стадии загрузки компонентов в смеситель, что интенсифицирует процесс. Процесс перемешивания компонентов также идет ускоренно за счет вибрации смесителя и выталкивания перемешиваемой массы вверх под давлением шнека. Движение массы вверх под давлением осуществляется за счет наличия гибких элементов 17, контактирующих с корпусом 14.

Гибкие элементы 17 развивают давление и выбирают мертвые зоны. По окончании процесса перемешивания (длительность 1-2 мин) открывают струбцину 13, переключают вращение шнека на обратное и переключают вибратор на амплитуду 2 + 3 мм. Перемешанная вибрирующая масса под давлением шнека с помощью шланга 12 подается в форму 11, обеспечивая заполнение труднодоступных мест формы. Для ускоренного заполнения зеркала формы 11 производят качание смесителя 1 с помощью поворотного узла 6. Амплитуда колебания 2 + 3 мм обеспечивает отслаивание остатков перемешанной массы от стенок корпуса 14, ускоряет движение перемешанной массы в форму, способствует лучшему заполнению формы. Гибкие элементы смесителя не позволяют образоваться на стенках корпуса 14 быстросхватывающей пленки. После заполнения формы переключают вибратор на амплитуду 0,05 мм и частоту 100 Гц и производят выглаживание наружных поверхностей изделия, обеспечивая чистоту поверхности изделия Л8 9 класса; По окончании виброформования включают питатель 3 с моющим составом и по описанному способу производят очистку смесителя от остатков перемешиваемой быстросхватывающей массы с последующей выгрузкой моющего состава в специальную емкость. Цикл виброформования можно повторить.

По предлагаемому способу были получены следующие крупногабаритные изделия сложной формы.

Шлакозадержатель: вес 40 кг, длина 900 мм, ширина 280 мм, высота 140 мм, толщина стенок 15-25 мм. Разливочная коробка: вес 60 кг, длина 580 мм, ширина 450 мм, высота 135 мм, толщина стенок 25-50-75 мм.

Время полно-Чистота

го цикланаружной

10-158-9

Компоненты

2,65-2,80

15-17

100-120

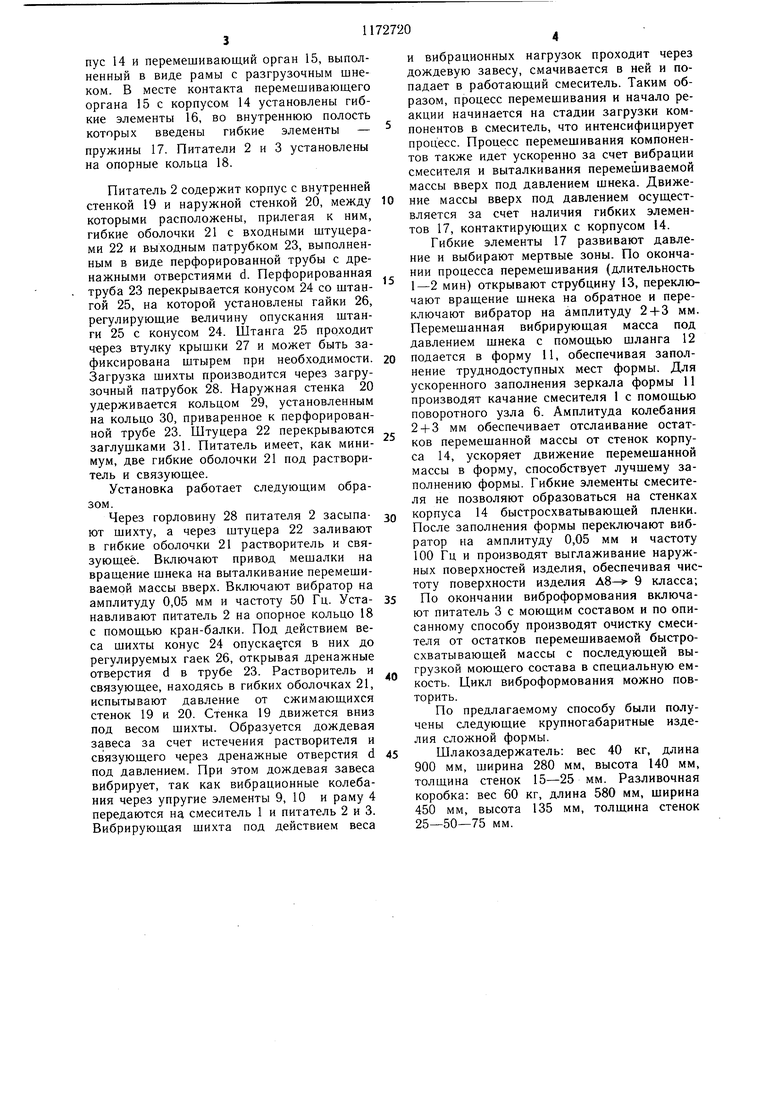

В табл. 2 приведены характеристики изделий, полученных по предлагаемому способу, и время, необходимое для его осуществления.

- время загрузки компонентов в смеситель, перемешивание их, подачи перемешанной массы в форму с последующим виброформованием.

Для проведения испытаний керамических и прочностных характеристик материТаблица 2

производстваповерхносработ, минти изделий

Таблица 3

алов были использованы образцы размером 30X30X30 и кусочки от изделий длиной не более 30-40 мм. Было испытано 150 образцов.

В табл. 3 приведены керамические и прочностные характеристики материала (ОТМ-953), полученного по предлагаемому способу. Шихта (риг.Г Крюн кранбалки

р|/г.2

uz.Z Опорное /кольцо Смеситель

| Госин Н | |||

| Я | |||

| Производство керамических строительных материалов | |||

| М..: Высшая школа, 1971 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩЕНИЯ ЧЕРЕЗ ГЕРМЕТИЧНУЮ ПЕРЕГОРОДКУ | 0 |

|

SU244026A1 |

Авторы

Даты

1985-08-15—Публикация

1983-06-06—Подача