j;

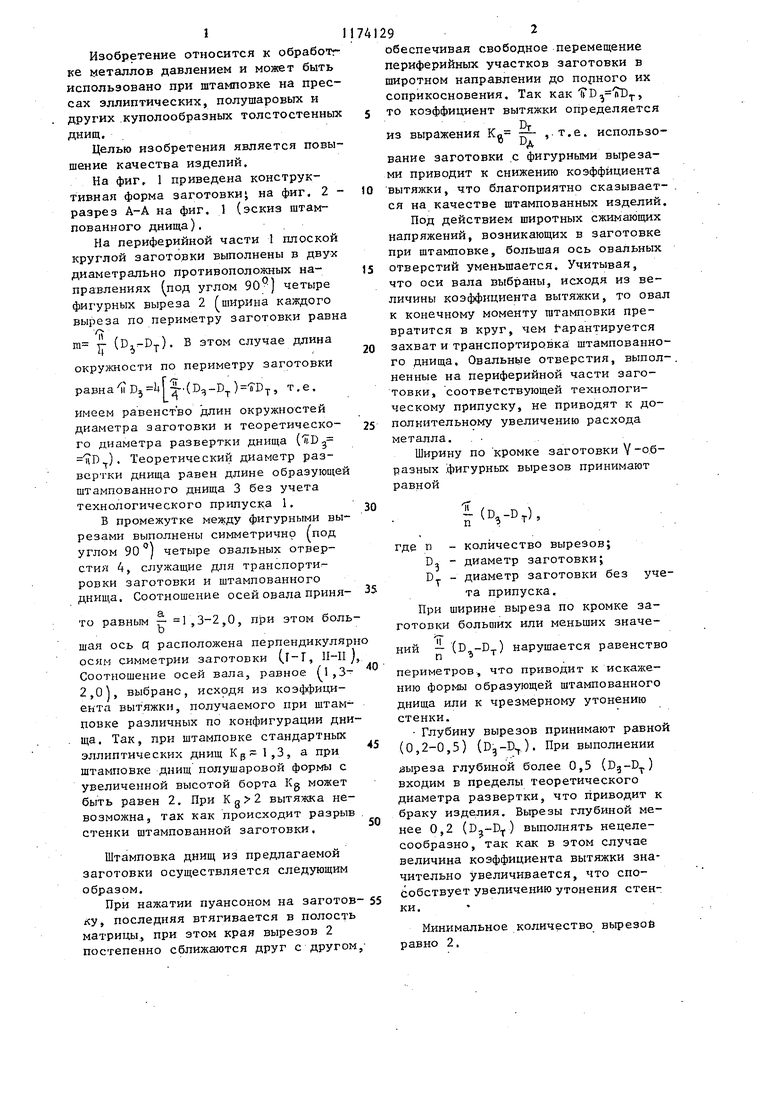

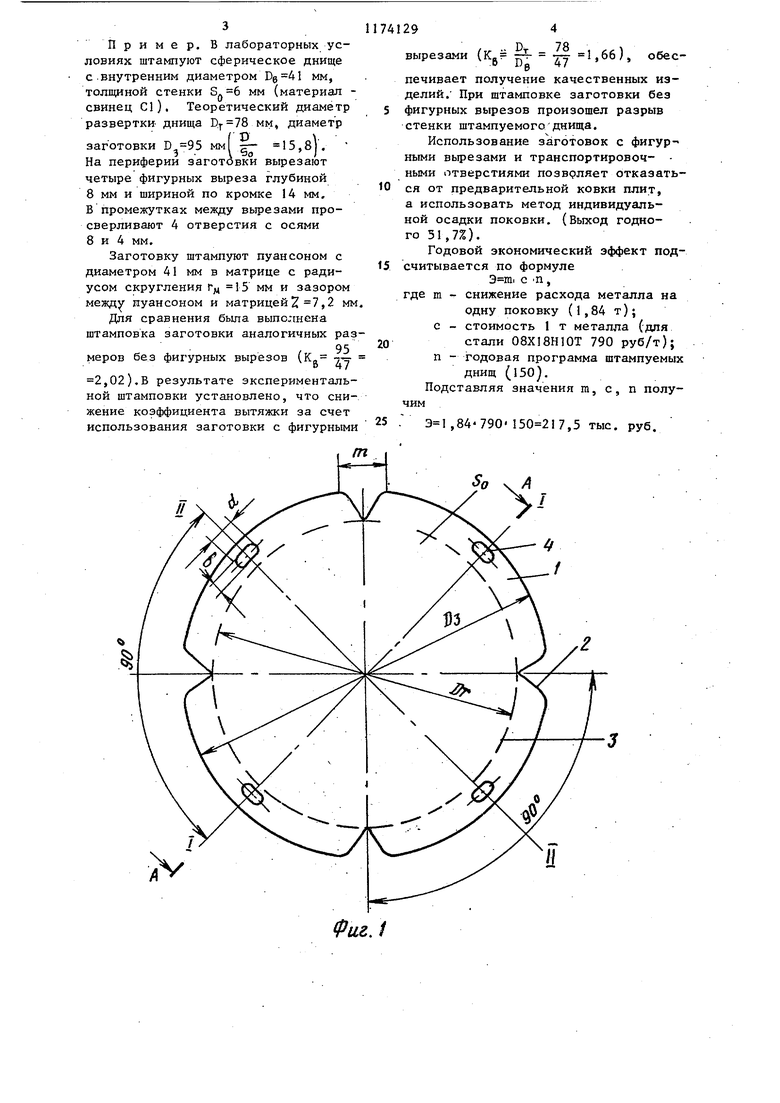

д 1 Изобретение относится к обработг ке металлов давлением и может быть использовано при штамповке на прессах эллиптических, полушаровых и других .куполообразных толстостенных днищ, Целью изобретения является повышение качества изделий. На фиг, 1 приведена конструктивная форма заготовкиJ на фиг. 2 разрез А-А на фиг, 1 (эскиз штампованного днища). На периферийной части 1 плоской круглой заготовки выполнены в двух диаметрально противоположных направлениях (под углом 90 ) четыре фигурных выреза 2 (ширина каждого выреза по периметру заготовки равна т- (D,D), в этом случае длина окружности по периметру заготовки равна .(D,5-D)., т.е. имеем равенство длин окружностей диаметра заготовки и теоретического диаметра развертки днища {itDg 7D). Теоретический диаметр развертки днища равен длине образующей штампованного днища 3 без учета технологического припуска 1. В промежутке между фигурными вырезами выполнены симметрично под углом 90 ) четыре овальных отверстия 4, служащие для транспортировки заготовки и штампованного днИЕ1;а. Соотношение осей овала приняТО равным - 1,3-2,0, при этом боль шая ось а. расположена перпендикуляр осям симметрии заготовки (,1-Г, 1I-II Соотношение осей вала, равное (1,32,0, выбрано, исходя из коэф(|)ициента вытяжки, получаемого при штамповке различных по конфигурации дни ща. Так, при штамповке стандартных эллиптических днищ Kg 1,3, а при штамповке днищ полушаровой формы с увеличенной высотой борта Kg может быть равен 2. При К g 2 вытяжка невозможна, так как происходит разрыв стенки штампованной заготовки. Штамповка днищ из предлагаемой заготовки осуществляется следующим образом. При нажатии пуансоном на заготов ку, последняя втягивается в полость матрицы, при этом края вырезов 2 постепенно сближаются друг с друг ом 92 обеспечивая свободное перемещение периферийных участков заготовки в широтном направлении до портного их соприкосновения. Так как (, то коэффициент вытяжки определяется из выражения Ка -- ,.т,е, использование заготовки с фигурными вырезами приводит к снижению коэффициента вытяжки, что благоприятно сказывается на качестве штампованных изделий. Под действием широтных сжимающих напряжений, возникающих в заготовке при штамповке, большая ось овальных отверстий уменьшается. Учитывая, что оси вала выбраны, исходя из величины коэффициента вытяжки, то овал к конечному моменту штамповки превратится в круг, чем Гарантируется захват и транспортировка штампованного днища. Овальные отверстия, выполненные на периферийной части заготовки, соответствующей технологическому припуску, не приводят к дополнительному увеличению расхода металла. Ширину по кромке заготовки Y образных фигурных вырезов принимают равной ), где п - количество вырезов; БЗ - диаметр заготовки; D - диаметр заготовки без учета припуска. При ширине выреза по кромке заготовки больших или меньших значеНИИ -- (В„-В) нарушается равенство периметров, что приводит к искажению формы образующей штампованного днища или к чрезмерному утонению стенки, Глубину вырезов принимают равной (0,2-0,5) (). При выполнении йыреза глубиной более 0,5 () входим в пределы теоретического диаметра развертки, что приводит к браку изделия. Вырезы глубиной менее 0,2 (D,-D) выполнять нецелесообразно, так как в этом случае величина коэффициента вытяжки значительно увеличивается, что способствует увеличению утонения стенки. Минимальное количество вьфезов равно 2.

Пример. В лабораторных условиях штампуют сферическое днище с.внутренним диаметром мм, толщиной стенки S. 6 мм (материал свинец С1), Теоретический диаметр развертки днища мм, диаметр

заготовки D 95 мм1 д- 5,8j. На периферии заготовки вырезают четыре фигурных выреза глубиной 8 мм и шириной по кромке 14 мм, В промежутках между вырезами просверливают 4 отверстия с осями 8 и 4 мм.

Заготовку штампуют пуансоном с диаметром 41 мм в матрице с радиусом скругления Гд 15 мм и зазором между пуансоном и матрицей2 7,2 мм

Для сравнения была выпо;шена штамповка заготовки аналогичных раз95меров без фигурных вырезов (К„ -т

2,02).В результате экспериментальной штамповки установлено, что снижение коэффициента вытяжки за счет использования заготовки с фигурными

Хfuz.i

z§

1,66), обес(К,, ггт47ijg

печивает получение качественных изделий. При штамповке заготовки без фигурных вырезов произошел разрыв стенки штампуемогоднища.

Использование заготовок с фигурными вырезами и транспортировочными отверстиями позволяет отказаться от предварительной ковки плит, а использовать метод индивидуальной осадки поковки. (Выход годного 51,7%).

Годовой экономический эффект подсчитывается по формуле

. с П, где m - снижение расхода металла на

одну поковку (1,84 т); с - стоимость 1 т металла (для стали 08XI8H10T 790 руб/т); п - годовая программа штампуемых

днищ (150).

Подставляя значения т, с, п получим

- ,84-790-150 217,5 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки листового металла давлением | 1984 |

|

SU1201023A1 |

| Способ изготовления днищ | 1986 |

|

SU1371740A1 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Заготовка для штамповки толстостенных днищ | 1989 |

|

SU1690910A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых деталей с горловиной | 1989 |

|

SU1731388A1 |

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Способ изготовления полых шаровых сосудов | 1985 |

|

SU1276395A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

ЗАГОТОВКА ДЛЯ ШТАМПОВКИ ТОЛСТОСТЕННЫХ ДНИЩ, выполненная в виде круглого диска с зоной штамповки и зоной припуска, отличающаяся тем, что, с целью повышения качества изделия, заготовка выполнена с равномерно расположенными по периметру зоны припуска V-образными вырезами глубиной 0,2-0,5 () и шириной J (V. где D - диаметр заготовки; D - диаметр заготовки без учета припуска; п - количество вырезов. S

| Малов А.Н | |||

| Технология холодной штамповки | |||

| Машгиз, 1969, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| ПI к | |||

| Любченко А.А | |||

| Горячая штамповка толстолистовых полых изделий, Лениздат, 1967, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-08-23—Публикация

1983-07-01—Подача