У777777//////////У7/7/7///,////////////

Риг.1

Изобретение относится к обработке металлов давлением и может быть использова- но при производстве полых деталей с горловиной, куполообразных днищ (с отбортованными наружу люками) различной формы - эллиптических, сферических, пол- ушаровых и др,

Цель изобретения - расширение технологических возможностей путем изготовления деталей типа днищ с одновременным получением дополнительной полой детали.

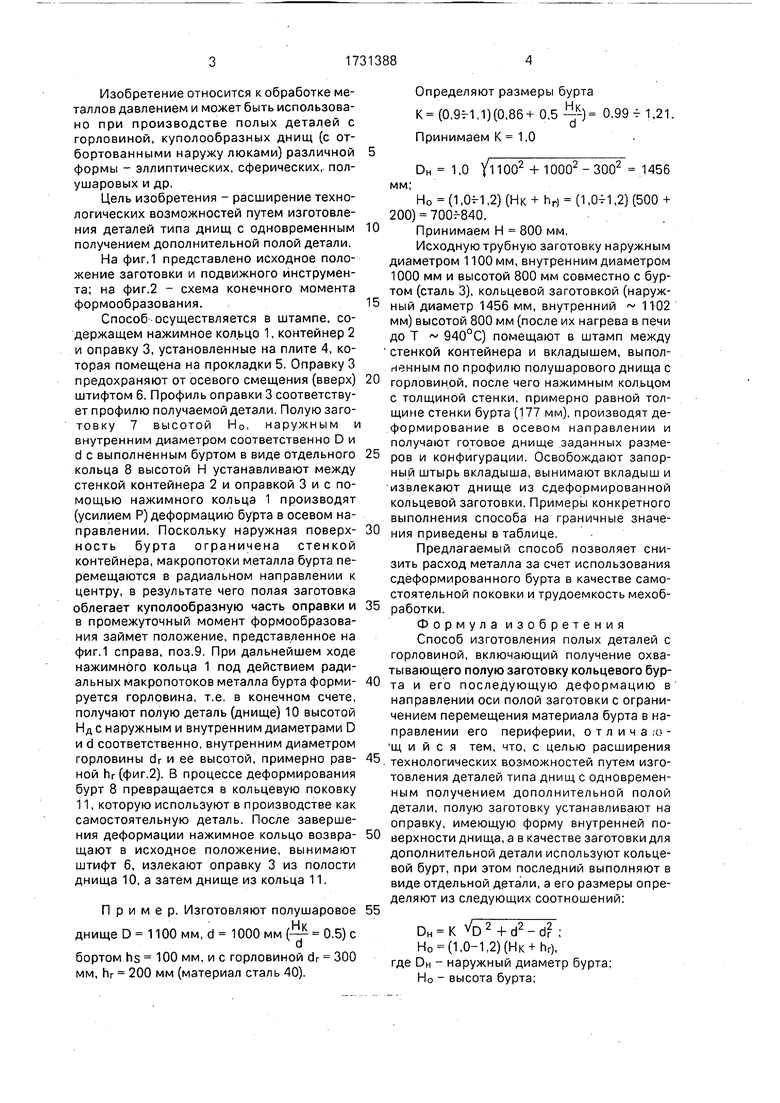

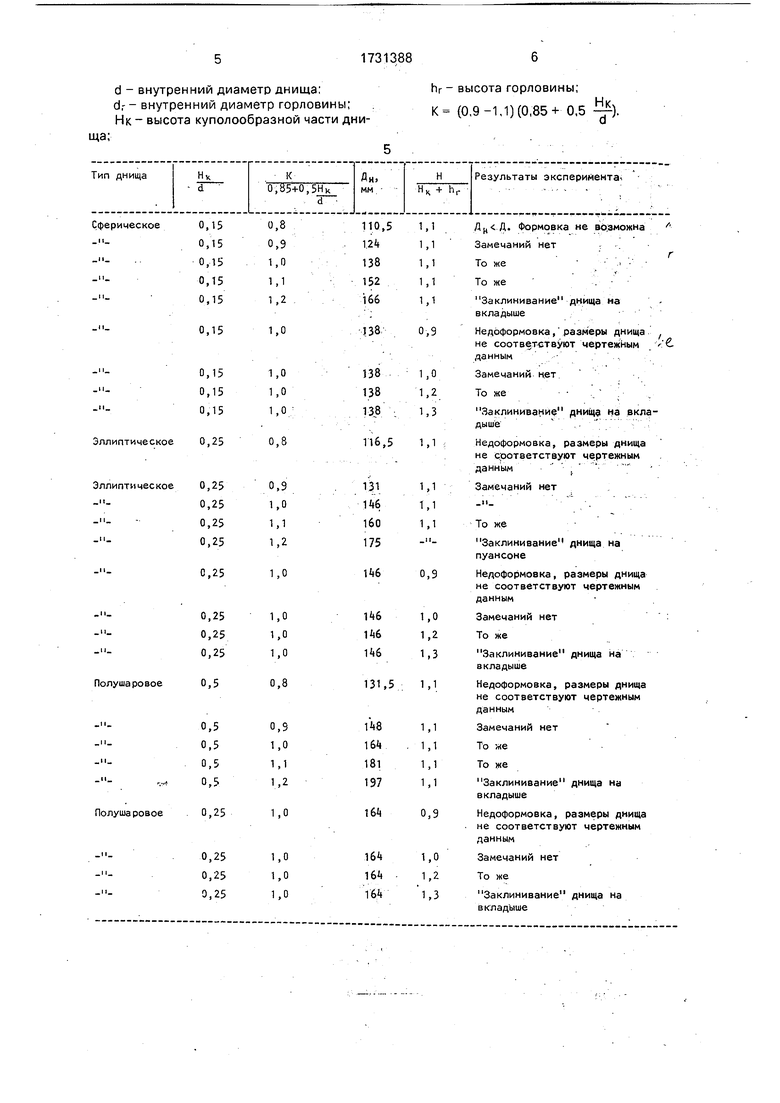

На фиг.1 представлено исходное положение заготовки и подвижного инструмента; на фиг.2 - схема конечного момента формообразования.

Способ осуществляется в штампе, содержащем нажимное кольцо 1, контейнер 2 и оправку 3, установленные на плите 4, которая помещена на прокладки 5. Оправку 3 предохраняют от осевого смещения (вверх) штифтом 6. Профиль оправки 3 соответствует профилю получаемой детали. Полую заго- товку 7 высотой Н0, наружным и внутренним диаметром соответственно D и d с выполненным буртом в виде отдельного кольца 8 высотой Н устанавливают между стенкой контейнера 2 и оправкой 3 и с помощью нажимного кольца 1 производят (усилием Р) деформацию бурта в осевом направлении. Поскольку наружная поверх- ность бурта ограничена стенкой контейнера, макропотоки металла бурта перемещаются в радиальном направлении к центру, в результате чего полая заготовка облегает куполообразную часть оправки и в промежуточный момент формообразования займет положение, представленное на фиг.1 справа, поз.9. При дальнейшем ходе нажимного кольца 1 под действием радиальных макропотоков металла бурта форми- руется горловина, т.е. в конечном счете, получают полую деталь (днище) 10 высотой Нд с наружным и внутренним диаметрами D и d соответственно, внутренним диаметром горловины dr и ее высотой, примерно рав- ной (фиг.2). В процессе деформирования бурт 8 превращается в кольцевую поковку 11, которую используют в производстве как самостоятельную деталь. После завершения деформации нажимное кольцо возвра- щают в исходное положение, вынимают штифт 6, излекают оправку 3 из полости днища 10, а затем днище из кольца 11.

Пример. Изготовляют полушаровое

Нк днище D 1100мм, d 1000 мм (- 0.5) с

бортом hs 100 мм, и с горловиной dr 300 мм, hr 200 мм (материал сталь 40).

Определяют размеры бурта

К (0,95-1,1) (0,86+ 0,5 -Ур) 0,99- 1,21.

Принимаем К 1,0

.0 У 10О2 + 10ОО2 - ЗОО2 1456 мм;

Но (1,,2) (Нк + пг) (1,0-М ,2) (500 + 200) 700f840.

Принимаем Н 800 мм.

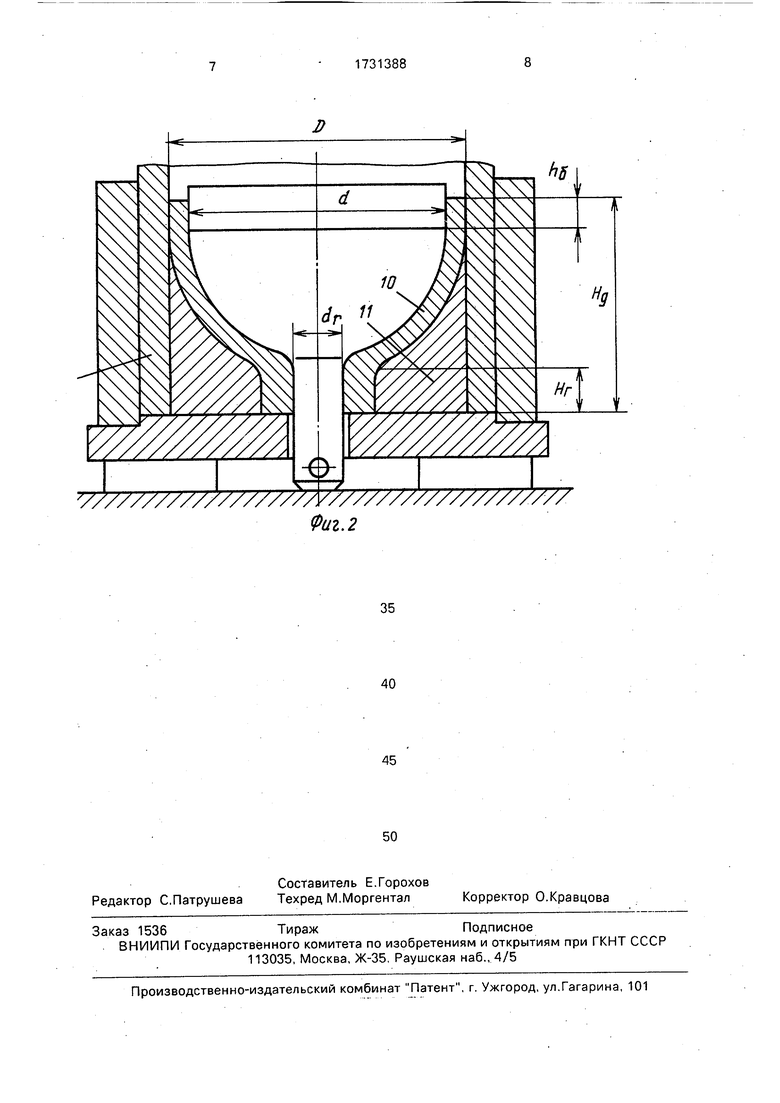

Исходную трубную заготовку наружным диаметром 1100 мм, внутренним диаметром 1000 мм и высотой 800 мм совместно с буртом (сталь 3), кольцевой заготовкой (наружный диаметр 1456 мм, внутренний 1102 мм) высотой 800 мм (после их нагрева в печи до Т 940°С) помещают в штамп между стенкой контейнера и вкладышем, выполненным по профилю полушарового днища с горловиной, после чего нажимным кольцом с толщиной стенки, примерно равной толщине стенки бурта (177 мм), производят деформирование в осевом направлении и получают готовое днище заданных размеров и конфигурации. Освобождают запорный штырь вкладыша, вынимают вкладыш и извлекают днище из сдеформированной кольцевой заготовки. Примеры конкретного выполнения способа на граничные значения приведены в таблице.

Предлагаемый способ позволяет снизить расход металла за счет использования сдеформированного бурта в качестве самостоятельной поковки и трудоемкость мехоб- работки.

Формула изобретения

Способ изготовления полых деталей с горловиной, включающий получение охватывающего полую заготовку кольцевого бурта и его последующую деформацию в направлении оси полой заготовки с ограничением перемещения материала бурта в направлении его периферии, о т л и ч а о - щ и и с я тем, что, с целью расширения технологических возможностей путем изготовления деталей типа днищ с одновременным получением дополнительной полой детали, полую заготовку устанавливают на оправку, имеющую форму внутренней поверхности днища, а в качестве заготовки для дополнительной детали используют кольцевой бурт, при этом последний выполняют в виде отдельной детали, а его размеры определяют из следующих соотношений:

DH К VD 2 + d2 d2 . Но (1,0-1,2)(Нк + пг), где DH - наружный диаметр бурта; Н0 - высота бурта;

d - внутренний диаметр днища d,-- внутренний диаметр горловины; Нк - высота куполообразной части дниhr - высота горловины,

Нк

К (0,9-1,1) (0,85+ 0,5 ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Инструмент для обработки листового металла давлением | 1984 |

|

SU1201023A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Заготовка для штамповки толстостенных днищ | 1983 |

|

SU1174129A1 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Способ изготовления полых поковок | 1988 |

|

SU1563831A1 |

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении деталей из полых поковок. Цель изобретения - расширение технологических возможностей путем изготовления деталей типа днищ с одновременным получением дополнитель k / ной полой детали. Полую заготовку 7 устанавливают на оправку 3. Полую заготовку 7 охватывает кольцевой бурт (КБ) 8. КБ 8 своей внешней поверхностью контактирует со стенкой контейнера 2. С помощью нажимного кольца 1 усилием Р производят дефор мацию КБ 8 в осевом направлении. Перемещение материала КБ 8 в направлении его периферии ограничено стенкой контейнера. Полая заготовка 7 в процессе деформации принимает форму оправки 3. По мере деформации формируется горловина детали высотой hr, КБ 8 деформируется в кольцевую поковку. Ее используют в производстве как самостоятельную деталь. Размеры КБ 8 определяют из соотношений, полученных экспериментально. Снижаются расход металла и трудоемкость мехобработ- ки деталей. 1 табл., 2 ил. со С -Ц М СА) СО С ioo

Фиг. 2

| Способ изготовления полых поковок типа баллонов | 1982 |

|

SU1147506A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-27—Подача