со

4;

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для штамповки толстостенных днищ | 1983 |

|

SU1174129A1 |

| Способ изготовления полых шаровых сосудов | 1985 |

|

SU1276395A1 |

| Инструмент для обработки листового металла давлением | 1984 |

|

SU1201023A1 |

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU925505A1 |

| Способ изготовления полых деталей с горловиной | 1989 |

|

SU1731388A1 |

| Устройство для изготовления полых куполообразных изделий | 1982 |

|

SU1021497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении.при изготовлении днищ. Цель изобретения - повышение качества путем уменьшения утонения стенки днищ. Перед нагревом на заготовку 4 с обеих сторон соосно устанавливают теплоизолирующие прокладки 3 и 5 диаметром 0,25-0,75 диаметра заготовки 4. Величину теплопроводности материала прокладок 3 и 5 выбирают из выражения Л 0,1Л . где Д „р и - соответственно коэффициенты теплопроводности материала прокладок и заготовки при комнатной температуре. Время выдержки при нагреве заготовки 4 определяют из выражения 2g (0,1-0,15) Д 8,,где - коэффициент теплопроводности материала заготовки при температуре выдержки; S - толщина заготовки. Способ обеспечивает двустороннее охлаждение центральной зоны заготовки на всю толщину, предотвращающее утонение стенки днищ. 3 ил. i (Л

cpuz.l

Изобретение касается обработки металлов давлением и относится к способам изготовления днищ.

Цель изобретения - повышение качества путем уменьшения утонения стенки днищ.

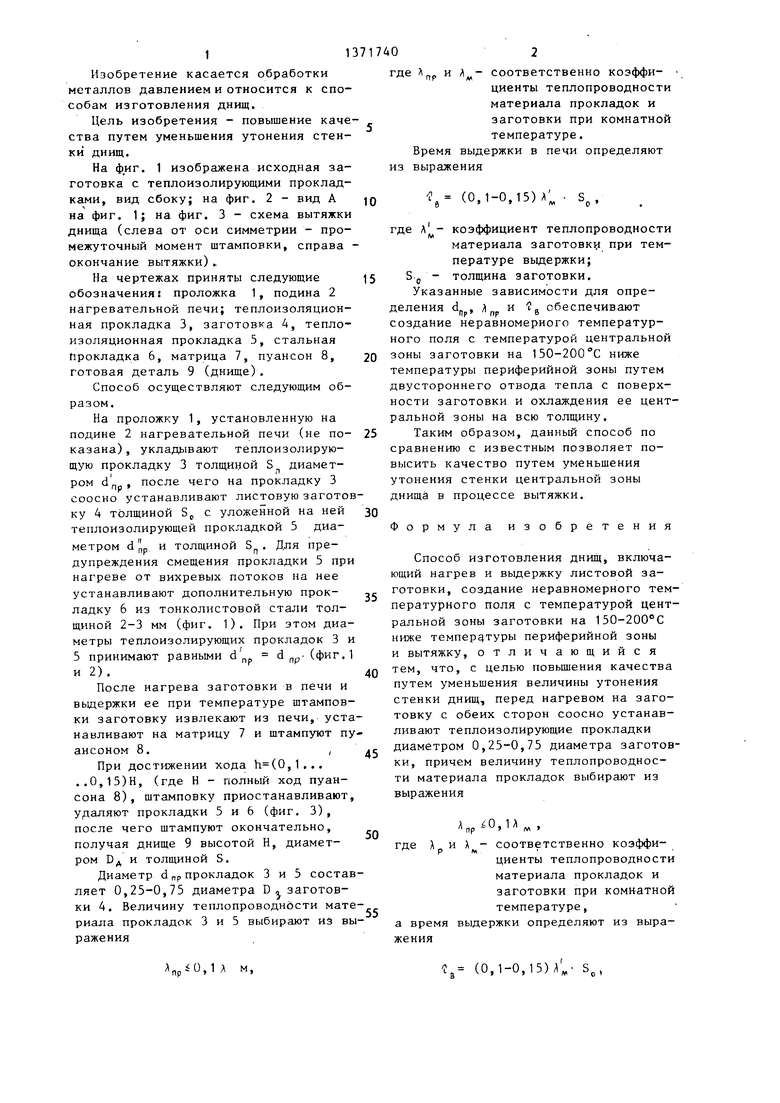

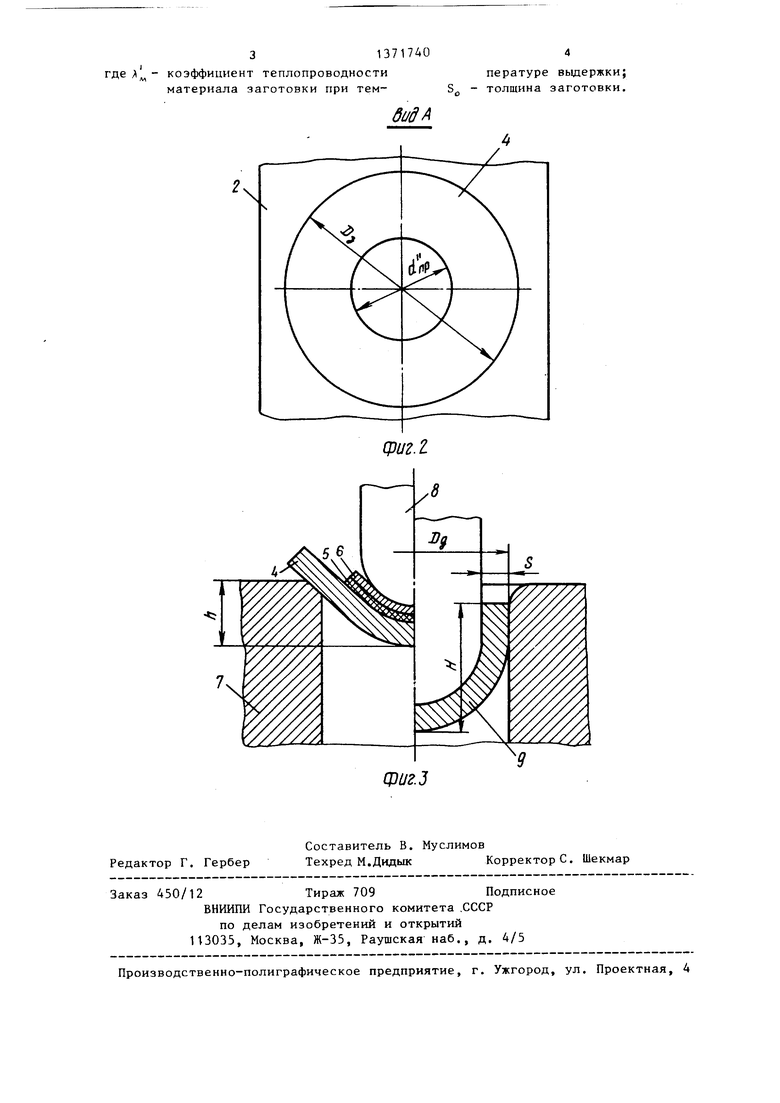

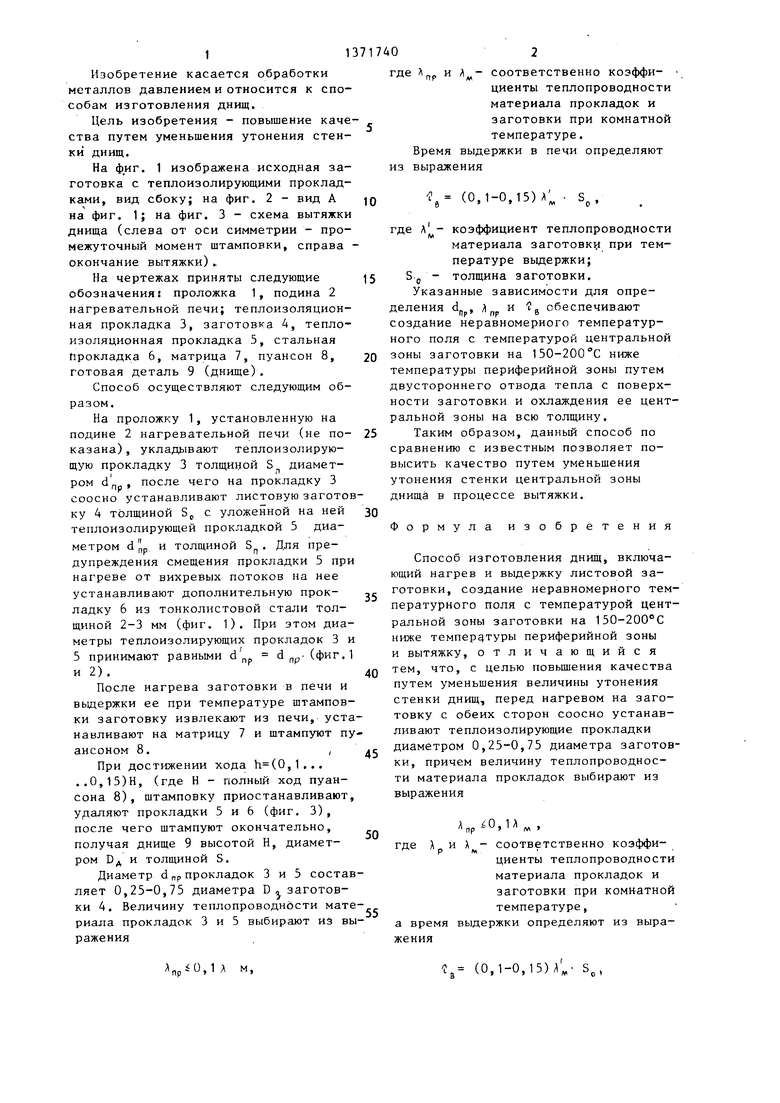

На фиг. 1 изображена исходная заготовка с теплоизолирующими прокладками, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - схема вытяжки днища (слева от оси симметрии - промежуточный момент штамповки, справа окончание вытяжки) ..

На чертежах приняты следующие обозначения проложка 1, подина 2 нагревательной печи; теплоизоляционная прокладка 3, заготовка 4, теплоизоляционная прокладка 5, стальная Прокладка 6, матрица 7, пуансон 8, готовая деталь 9 (днище).

Способ осуществляют следующим образом.

На проложку 1, установленную на подине 2 нагревательной печи (не показана) , укладывают теплоизолирующую прокладку 3 толщиной S диаметром d

пр

после чего на прокладку 3

соосно устанавливают листовую заготовку 4 толщиной S(, с уложенной на ней теплоизолирующей прокладкой 5 диаметром d пр. и толщиной S . Для предупреждения смещения прокладки 5 при нагреве от вихревых потоков на нее устанавливают дополнительную прокладку 6 из тонколистовой стали толщиной 2-3 мм (фиг. 1). При этом диаметры теплоизолирующих прокладок 3 и 5 принимают равными d „. d р (фиг.1 и 2).

После нагрева заготовки в печи и выдержки ее при температуре штамповки заготовку извлекают из печи, устанавливают на матрицу 7 и штампуют пуансоном 8.,

При достижении хода h(0,1... ..О,15)И, (где И - полный ход пуансона 8), штамповку приостанавливают, удаляют прокладки 5 и 6 (фиг. 3), после чего штампуют окончательно, получая днище 9 высотой И, диаметром Вд и толщиной S.

Диаметр d „рпрокладок 3 и 5 составляет 0,25-0,75 диаметра D „ заготов

ки 4. Величину теплопроводности мате

риала прокладок ражения

3 и 5 выбирают из ,и

-

371740

где

10

пр

из

и соответственно коэффициенты теплопроводности материала прокладок и заготовки при комнатной температуре.

Время выдержки в печи определяют

выражения

-г (0,1-0,15) - 5„,

5

0

5

5

0

О

5

где

А V

коэффициент теплопроводности материала заготовки при температуре выдержки; Sj - толщина заготовки.

Указанные зависимости для определения djip, ЛИ Ig обеспечивают создание неравномерного температурного поля с температурой центральной зоны заготовки на 150-200°С ниже температуры периферийной зоны путем двустороннего отвода тепла с поверхности заготовки и охлаждения ее центральной зоны на всю толщину.

Таким образом, данный способ по сравнению с известным позволяет повысить качество путем уменьшения утонения стенки центральной зоны днища в процессе вытяжки.

Формула изобретения

Способ изготовления днищ, включающий нагрев и выдержку листовой заготовки, создание неравномерного температурного поля с температурой центральной зоны заготовки на 150-200 С ниже температуры периферийной зоны и вытяжку, отличающийся тем, что, с целью повьш1ения качества путем уменьшения величины утонения стенки днищ, перед нагревом на заготовку с обеих сторон соосно устанавливают теплоизолирующие прокладки диаметром 0,25-0,75 диаметра заготовки, причем величину теплопроводности материала прокладок выбирают из выражения

0

5

А

где

рИ

„,о,п,

а время жения

соответственно коэффициенты теплопроводности материала прокладок и заготовки при комнатной температуре, выдержки определяют из выра-; (o,i-o,i5) S

о

31371740

коэффициент теплопроводности материала заготовки при темS. пературе выдержки; толщина заготовки.

Фиг.1

| Мошнин Е.Н | |||

| Технология штамповки крупногабаритных деталей | |||

| - М.: Машиностроение, 1973, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-12—Подача