i

Изобретерше касается обработки металлов давлением и относится к способам изготовления полых шаровых сосудов из листовой заготовки.

Цель изобретения - повышение качества за счет снижения величины утонения стенки сосудов.

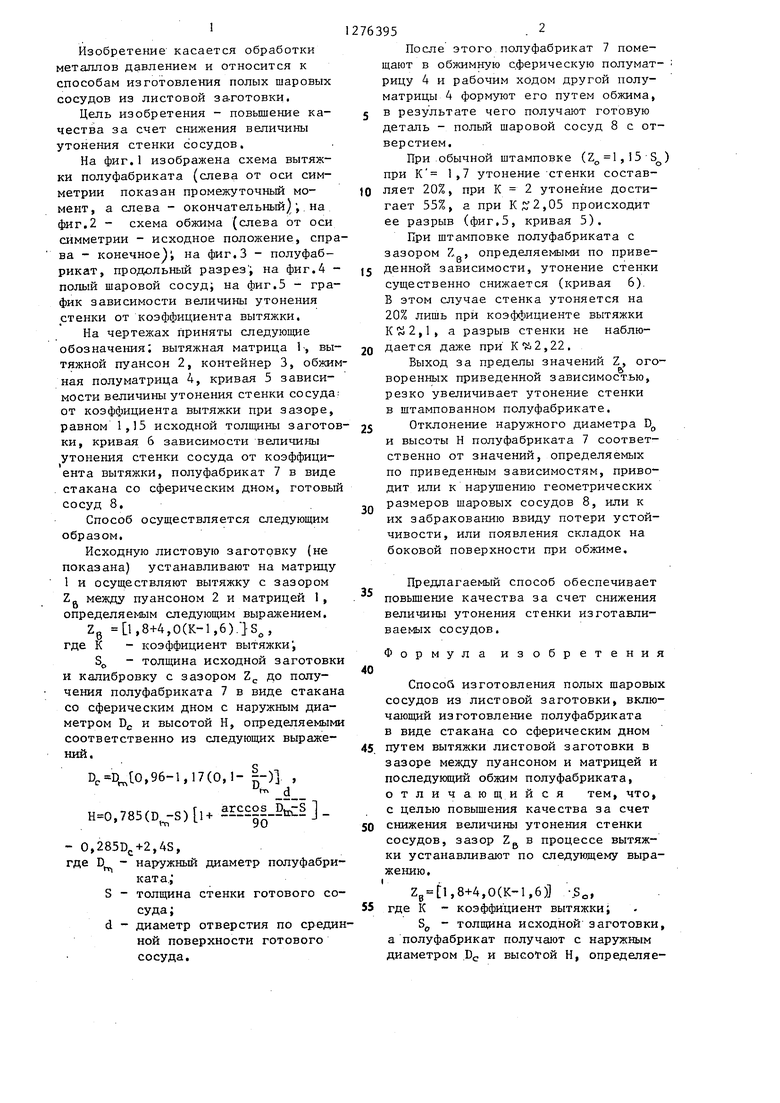

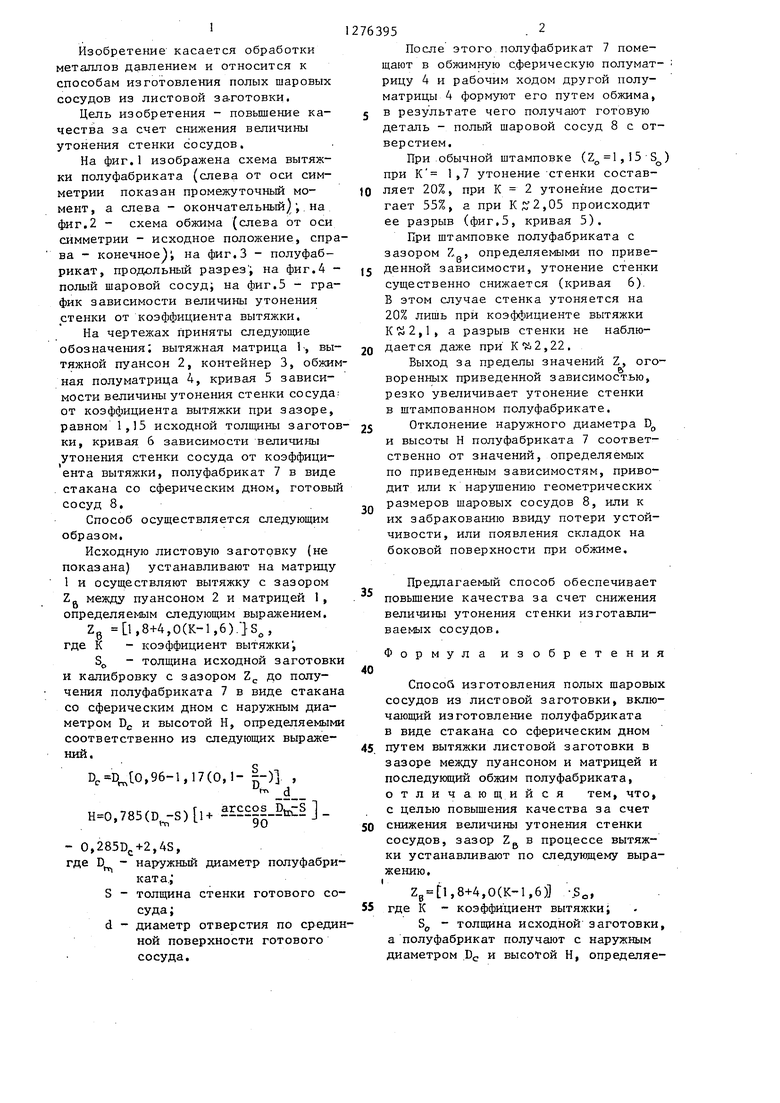

На фиг,1 изображена схема вытяжки полуфабриката (слева от оси симметрии показан промежуточный момент, а слева - окончательный); на фиг.2 - схема обжима (слева от оси aiMMBTpHH - исходное положение, справа - конечноеV, на фиг.З - полуфабрикат, продольный разрез; на фиг.4 полый шаровой сосуд; на фиг.5 - график зависимости величины утонения стенки от коэффициента вытяжки.

На чертежах приняты следующие обозначения; вытяжная матрица 1-, вытяжной пуансон 2, контейнер 3, обжимная полуматрица 4, кривая 5 зависимости величины утонения стенки сосуда: от коэффициента вытяжки при зазоре, равном 1,15 исходной толщины заготовки, кривая 6 зависимости величиг-ш утонения стенки сосуда от коэффициента вытяжки, полуфабрикат 7 в виде стакана со сферическим дном, готовый сосуд 8.

Способ осуществляется следующим образом.

Исходную листовую заготовку (не показана) устанавливают на матрицу 1 и осуществляют вытяжку с зазором 1„ между пуансоном 2 и матрицей 1, определяемым следующим выражением,

Zg 1,8+4,0(K-1,6);}S, где К - коэффициент вытяжки,

БД - толщина исходной заготовки и калибровку с зазором Z до получения полуфабриката 7 в виде стакана со сферическим дном с наружным диаметром DC и высотой Н, определяемыми соответственно из следующих выражений,

,96-1,17(0,1- )1 ,

А

,785()l.

- 0,,4S,

где D - нар-ужный диаметр полуфабриката.,

S - толщина стенки готового сосуда ;

d - диаметр отверстия по срединной поверхности готового сосуда.

76395. 2

После этого полуфабрикат 7 помещают в обжимную сферическую полумат- : рицу 4 и рабочим ходом другой полуматрицы 4 формуют его путем обжима, 5 в результате чего получают готовую деталь - польш шаровой сосуд 8 с отверстием.

При обычной штамповке (Z, 1, 15-S) при К 1,7 утонение стенки состав10 ляет 20%, при К - 2 утонение достигает 55%, а при K;:f2,05 происходит ее разрыв (фиг,5, кривая 5),

При штамповке полуфабриката с

зазором Z, определяемыми по привеt) J5 денной зависимости, утонение стенки

существенно снижается (кривая 6), В этом случае стенка утоняется на 20% лишь при коэффициенте вытяжки Ки 2,1 , а разрыв стенки не наблю20 дается даже при Кй2,22.

Выход за пределы значений Z, огоBOpeHiuix приведенной зависимостью, резко увеличивает утонение стенки в штампованном полуфабрикате,

25 Отклонение наружного диаметра D и высоты Н полуфабриката 7 соответственно от значений, определяемых по приведенным зависимостям, приводит или к нарушению геометрических размеров шаровых сосудов 8, или к их забракованню ввиду потери устойчивости, или появления складок на боковой поверхности при обжиме.

Предлагаемый способ обеспечивает повьщ1ение качества за счет снижения величины утонения стенки изготавливаемых сосудов.

Формула изобретения

Способ изготовления полых шаровых сосудов из листовой заготовки, включающий изготовление полуфабриката в виде стакана со сферическим дном

путем вытяжки листовой заготовки в зазоре между пуансоном и матрицей и последующий обжим полуфабриката, отличающийся тем, что, с целью повышения качества за счет

снижения величины утонения стенки сосудов, зазор Z в процессе вытяжки устанавливают по следущщему выражению,

Zg tl,8+4,0(K-l,6) -S, где К - коэффициент вытяжки;

SP - толщина исходной заготовки, а полуфабрикат получают с наружным диаметром D, и высотой Н, определяемыми соответственно из следующих соотношений.

D ,96-1,17(0,1 - f-) , .

Й ,785() (1 )

- 0, 2,4S,

D - наружный диаметр готового шарового сосуда;

S - толпшна стенки готового шарового сосуда;

d - диаметр отверстия по срединной поверхности готового шарового сосуда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Заготовка для изготовления полых изделий типа шаровых корпусов сосудов | 1985 |

|

SU1291251A1 |

| Способ изготовления полых поковок типа шаровых сосудов с кольцевым выступом | 1988 |

|

SU1540905A1 |

| Способ изготовления днищ | 1986 |

|

SU1371740A1 |

| Способ штамповки полых осесимметричных изделий | 1976 |

|

SU633643A1 |

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

Изобретение может быть использовано при Изготовлении шаровых сосудов из листовой заготовки методом вытяжки и последующего обжима. Цель изобретения - повьпиение качества за счет снижения величины утонения стенки сосудов. Заготовку устанавливают на матрицу 1 и осуществляют вытяжку с зазором между пуансоном 2 и матрицей 1, определяемым следующим выражением: Zg 1,8+4,0(К-1,6)- 5„, где К - коэффициент вытяжки; S, - толщина заготовки. В результате вытяжки получают полуфабрикат 7 с наружш 1м диаметром и высотой, определяемыьш соответственно из следующих выражений. D, ,96-l,17

V7///// //////////////

777771

cfJus.Z

tpUf.S

| Способ изготовления полых шаров | 1981 |

|

SU944711A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1985-07-11—Подача