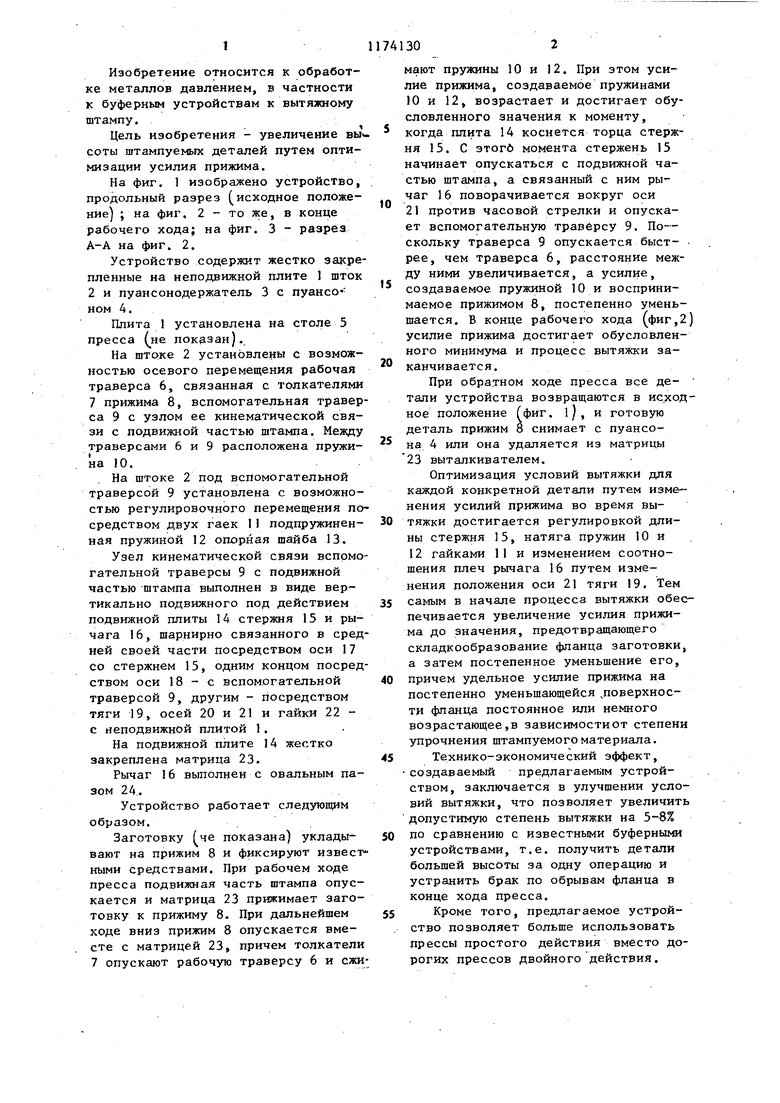

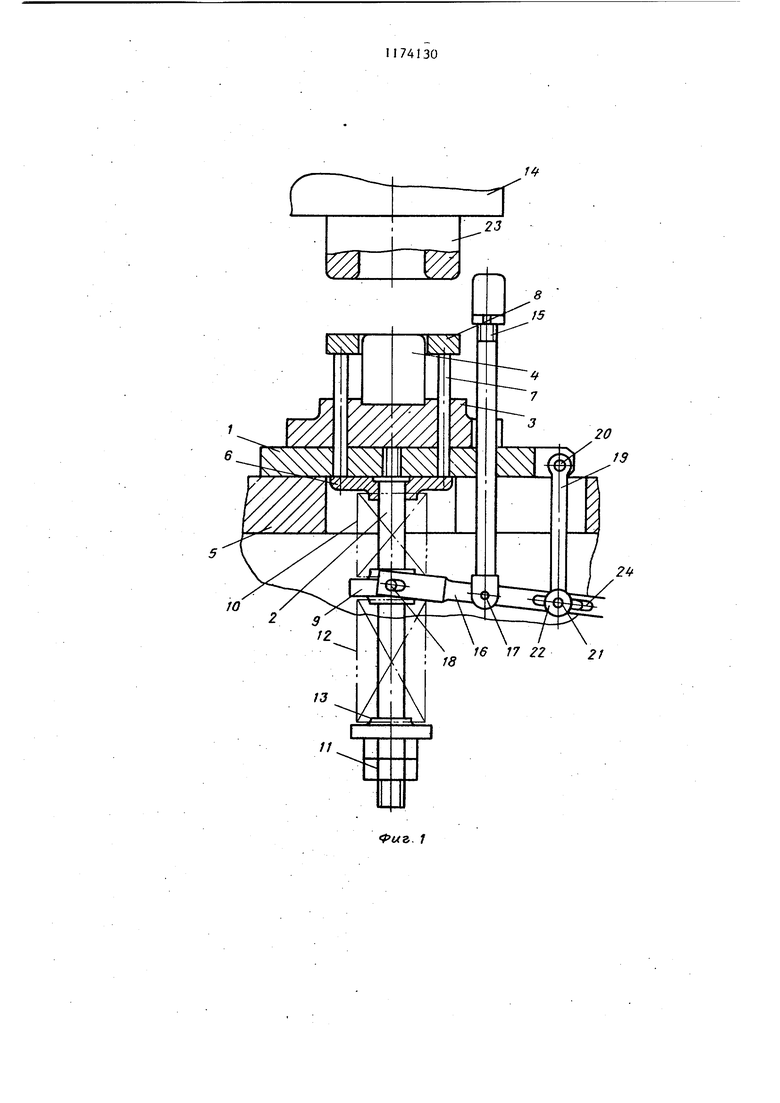

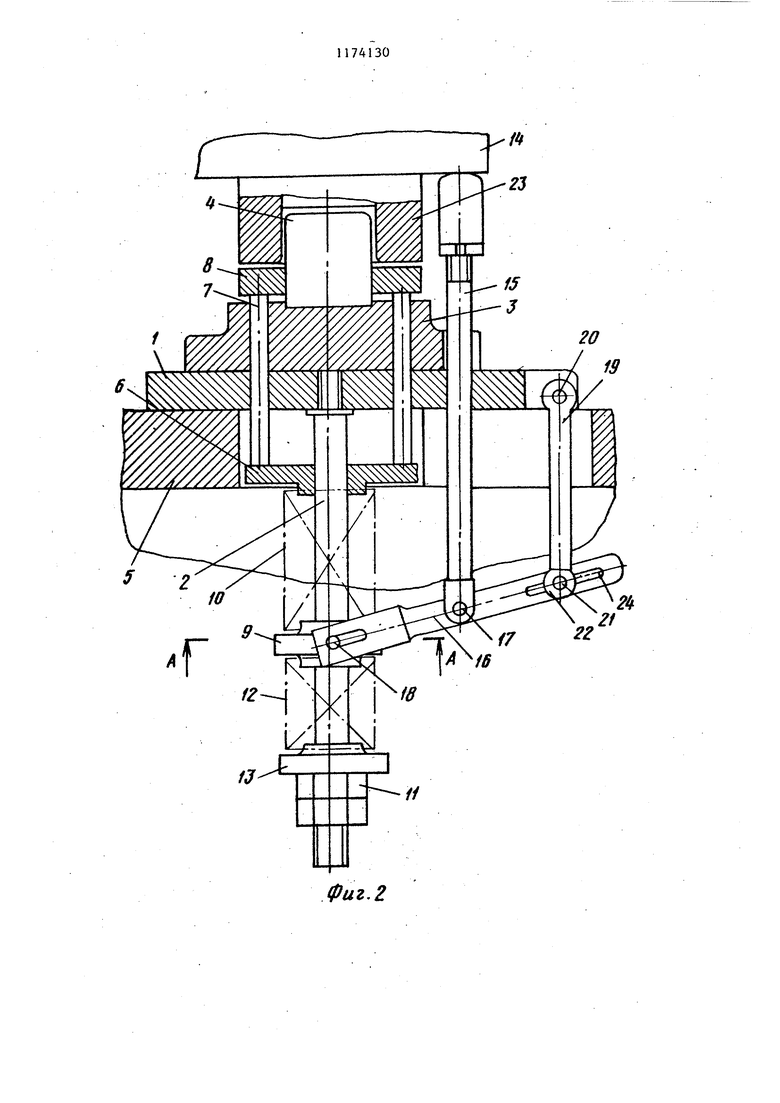

Изобретение относится к обработке металлов давлением, в частности к буферным устройствам к вытяжному штампу. Цель изобретения - увеличение вы соты штампуемых деталей путем оптимизации усилия прижима. На фиг. 1 изображено устройство, продольный разрез (исходное положение) ; на фиг. 2 - то же, в конце рабочего хода; на фиг. 3 - разрез А-А на фиг. 2. Устройство содержит жестко закре пленные на неподвижной плите 1 шток 2 и пуансонодержатель 3 с пуансоном 4. Плита 1 установлена на столе 5 пресса (не показан). На штоке 2 установлены с возможностью осевого перемещения рабочая траверса 6, связанная с толкателями 7 прижима 8, вспомогательная травер са 9 с узлом ее кинематической связи с подвижной частью штампа. Между траверсами 6 и 9 расположена пружина Ш. На штоке 2 под вспомогательной траверсой 9 установлена с возможностью регулировочного перемещения по средством двух гаек 11 подпружиненная пружиной 12 опорная шайба 13. Узел кинематической связи вспомо гательной траверсы 9 с подвижной частью штампа выполнен в виде вертикально подвижного под действием подвижной плиты 14 стержня 15 и рычага 16, шарнирно связанного в сред ней своей части посредством оси 17 со стержнем 15, одним концом посред ством оси 18 - с вспомогательной траверсой 9, другим - посредством тяги 19, осей 20 и 21 и гайки 22 с неподвижной плитой 1. На подвижной плите 14 жестко закреплена матрица 23. Рычаг 16 выполнен с овальным пазом 24.. Устройство работает следующим образом. Заготовку (че показана) укладывают на прижим 8 и фиксируют извест ными средствами. При рабочем ходе пресса подвижная часть штампа опускается и матрица 23 прижимает заготовку к прижиму 8. При дальнейшем ходе вниз прижим 8 опускается вместе с матрицей 23, причем толкатели 7 опускают рабочую траверсу 6 и сжи мают пружины 10 и 12. При зтом усилие прижима, создаваемое пружинами 10 и 12, возрастает и достигает обусловленного значения к моменту, когда плита 14 коснется торца стержня 15. С этогб момента стержень 15 начинает опускаться с подвижной частью штампа, а связанный с ним рычаг 16 поворачивается вокруг оси 21 против часовой стрелки и опускает вспомогательную траверсу 9. По- скольку траверса 9 опускается быст- рее, чем траверса 6, расстояние между ними увеличивается, а усилие, создаваемое пружиной 10 и воспринимаемое прижимом 8, постепенно уменьшается. В конце рабочего хода (фиг,2) усилие прижима достигает обусловленного минимума и процесс вытяжки заканчивается. При обратном ходе пресса все детали устройства возвращаются в исходное положение (фиг. l), и готовую деталь прижим 8 снимает с пуансона 4 или она удаляется из матрицы 23 выталкивателем. Оптимизация условий вытяжки для каждой конкретной детали путем изменения усилий прижима во время вытяжки достигается регулировкой длины стержня 15, натяга пружин 10 и 12 гайками 11 и изменением соотношения плеч рычага 16 путем изменения положения оси 21 тяги 19. Тем самым в начале процесса вытяжки обеспечивается увеличение усилия прижима до значения, предотвращающего складкообразование фланца заготовки, а затем постепенное уменьшение его, причем удельное усилие прижима на постепенно уменьшающейся поверхности фланца постоянное или немного возрастающее,в зависимостиот степени упрочнения штампуемого материала. Технико-зкономический эффект, создаваемый предлагаемым устройством, заключается в улучшении условий вытяжки, что позволяет увеличить допустимую степень вытяжки на 5-8% по сравнению с известными буферными устройствами, т.е. получить детали большей высоты за одну операцию и устранить брак по обрывам фланца в конце хода пресса. Кроме того, предлагаемое устройство позволяет больше использовать прессы простого действия вместо дорогих прессов двойного действия.

Фиг, г

фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Буферное устройство к вытяжному штампу | 1990 |

|

SU1784357A1 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Штамп для листовой штамповки | 1977 |

|

SU633644A1 |

| Буферное устройство | 1987 |

|

SU1489891A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

БУФЕРНОЕ УСТРОЙСТВО К ВЫТЯЖНОМУ ШТАМГ1У, содержащее жестко закрепленный на неподвижной плите по оси симметрии штампа шток, на котором установлены с возможностью осевого перемещения рабочая траверса, связанная с толкателями прижима, вспомогательная траверса с узлом .ее «СЕСОЮЗНдя I .:;;;:;:. is SKSjhiOraEa; кинематической связи с подвижной частью штампа и расположенная между траверсами пружина, отличающееся тем, что, с целью увеличения высоты штампуемых деталей путем оптимизации усилия прижима, узел кинематической связи вспомогательной траверсы с подвижной частью штампа вьшолнен в виде установленного с возможностью перемещения под действием подвижной части штампа стержня и рычага, шарнирно связанного в средней своей части со стержнем, одним концом - с вспомогательной траверсой, другим - при помощи тяг и с неподвижной плитой, (Л а устройство снабжено установленной на штоке под вспомогательной траверсой с возможностью регулировочного перемещения подпружиненной опорной шайбой. IJ со

| Мещерин В.Т | |||

| Листовая штамповка | |||

| Атлас схем, М.: Машиностроение, 1975, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

Авторы

Даты

1985-08-23—Публикация

1983-11-09—Подача