Изобретение относится к сварке и может быть использовано при полуавтоматической . сварке в среде защитного газа.

Цель изобретения - повышение удобства в работе и снижение расхода рабочего газа.

Цель достигается тем, что в горелке для дуговой сварки в защитных газах, содержащей токоподводящую трубку, сопло для подачи защитного газа, отсасывающую насадку, соединенную с зжекторньгм насосом, имеющим камеру смешения и приемную камеру, внутри которой расположено рабочее сопло, соединенное с трубкой для подачи рабочего газа, а также токоподводящий кабель, продольная ось камеры смешения расположена относительно продольной оси токоподводящей трубки на расстоянии

,tR,p,

где RK - наружный радиус корпуса камеры

смешения;

fu наружный радиус токоподводящей трубки .

Кроме того, трубка для подвода рабочего газа и корпус камеры смещения выполнены из электропроводного материала и связаны электропроводным соединением с токоподводящей трубкой, а токоподводящий кабель расположен внутри трубки для подвода рабочего газа.

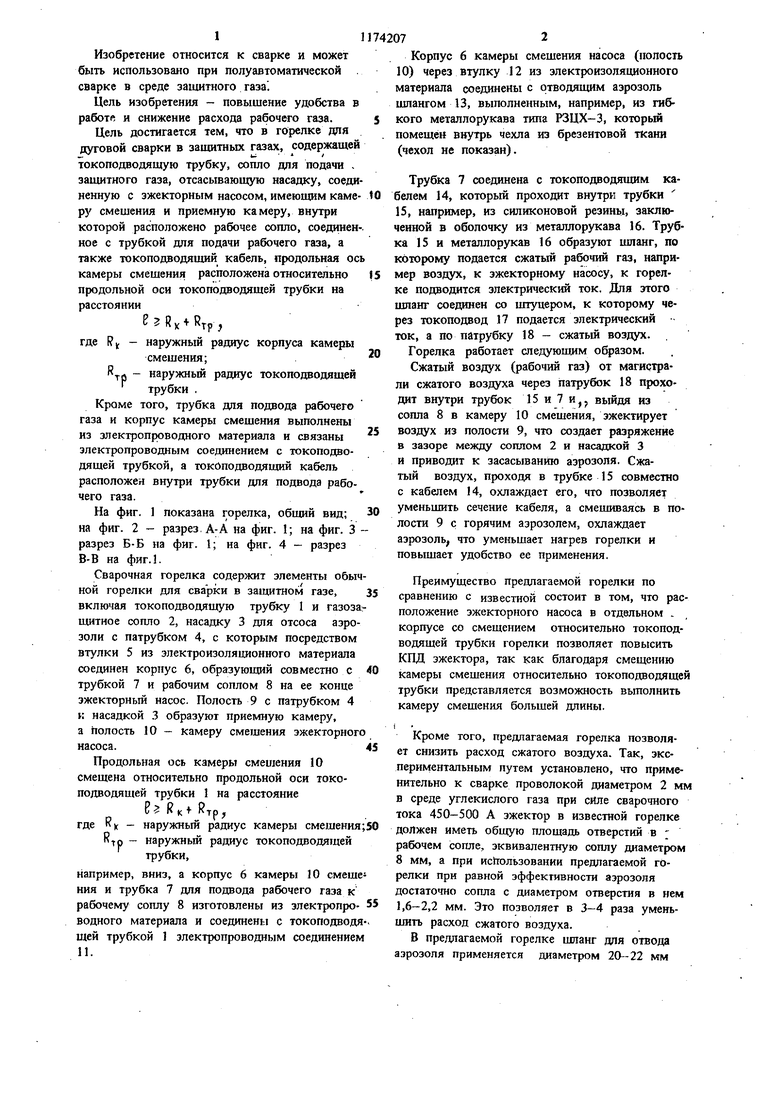

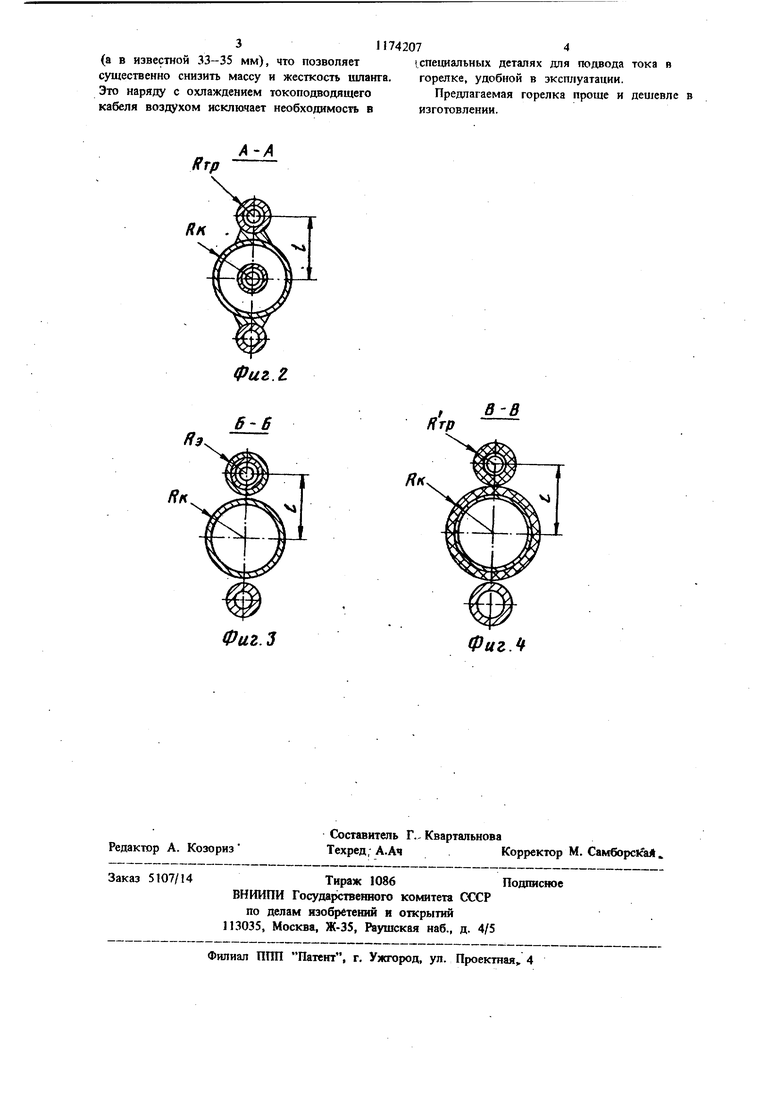

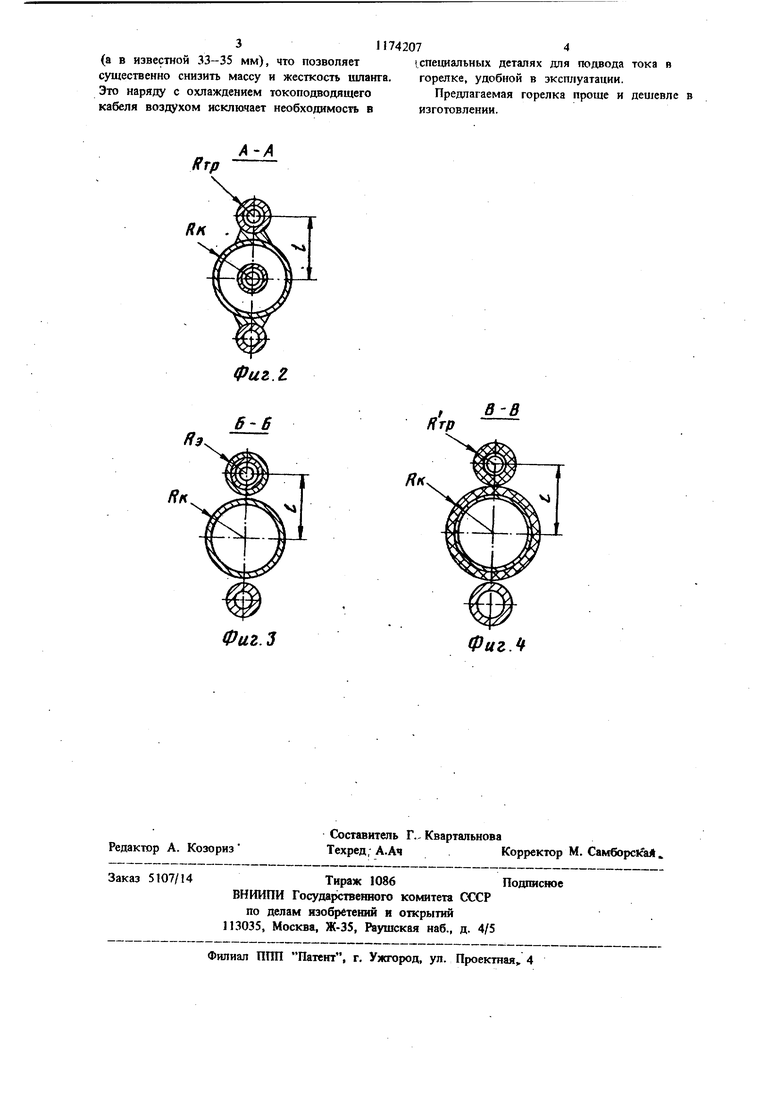

На фиг. 1 показана горелка, общий вид; на фиг. 2 - разрез. А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг.1.

Сварочная горелка содержит элементы обычной горелки для сварки в защитном газе, включая токоподводящую трубку 1 и газоза щитиое сопло 2, насадку 3 для отсоса аэрозоли с патрубком 4, с которым посредством втулки 5 из электроизоляционного материала соединен Kopiryc 6, образующий совместно с трубкой 7 и рабочим соплом 8 на ее конце эжекторный насос. Полость 9 с патрубком 4 и насадкой 3 образуют приемную камеру, а полость 10 - камеру смещения эжекторного насоса.

Продольная ось камеры смещения 10 смещена относительно продольной оси токоподводящей трубки 1 на расстояние

,

где RK - наружный радиус камеры смешения RTO - наружный радиус токоподводящей трубки,

например, вниз, а корпус 6 камеры 10 смеше ния и трубка 7 для подвода рабочего газа к рабочему соплу 8 изготовлены из злектропроводного материала и соединены с токоподводящей трубкой 1 электропроводным соединением 11.

Корпус 6 камеры смещения насоса (полость 10) через втулку 12 из электроизоляционного материала соединены с отводящим азрозоль шлангом 13, выполненным, например, из гибкого металлорукава типа РЗЦХ-3, который помещён внутрь чехла из брезентовой ткани (чехол не показан).

Трубка 7 соединена с токоподводящим кабелем 14, который проходит внутри трубки 15, например, из силиконовой резины, заключенной в оболочку из металлорукава 16. Трубка 15 и металлорукав 16 образуют шланг, по которому подается сжатый рабочий газ, например воздух, к эжекторному насосу, к горелке подводится электрический ток. Для этого шланг соединен со штуцером, к которому через токоподвод 17 подается электрический ток, а по патрубку 18 - сжатый воздух. . Горелка работает следующим образом. Сжатый воздух (рабочий газ) от магистрали сжатого воздуха через патрубок 18 проходит внутри трубок 15 и 7 и j выйдя из сопла 8 в камеру 10 смещения, эжектирует воздух из полости 9, что создает разряжение в зазоре между соплом 2 и насадкой 3 И приводит к засасыванию аэрозоля. Сжатый воздух, проходя в трубке 15 совместно с кабелем 14, охлаждает его, что позволяет уменьшить сечение кабеля, а смешиваясь в полости 9 с горячим аэрозолем, охлаждает аэрозоль, что уменьшает нагрев горелки и повышает удобство ее применения.

Преимущество предлагаемой горелки по сравнению с известной состоит в том, что расположение эжекторного насоса в отдельном . корпусе со смещением относительно токоподводящей трубки горелки позволяет повысить КПД эжектора, так как благодаря смещению камеры смешения относительно токоподводяще трубки представляется возможность вьшолнить камеру смешения большей длины.

Кроме того, предлагаемая горелка позволяет снизить расход сжатого воздуха. Так, экспериментальным путем установлено, что применительно к сварке проволокой диаметром 2 м в среде углекислого газа при сИле сварочного тока 450-500 А эжектор в известной горелке должен иметь общую площадь отверстий в рабочем сопле, эквивалентную соплу диаметром 8 мм, а При использовании предлагаемой горелки При равной эффективности аэрозоля достаточно сопла с диаметром отверстия в нем 1,6-2,2 мм. Это позволяет в 3-4 раза уменьшить расход сжатого воздуха.

В предлагаемой горелке шланг для отвода аэрозоля применяется диаметром 20-22 мм

(а в известной 33-35 мм), что позволяет существенно снизить массу и жесткость шланга. Это наряду с охлаждением токоподводящего кабеля воздухом исключает необходимость в

1специальных деталях для подвода тока в горелке, удобной в эксплуатации.

Предлагаемая горелка проще и дешевле в изготовлении.

АА

Фиг.З

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в защитной среде | 1977 |

|

SU986672A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU958054A1 |

| Горелка для механизированной дуговой сварки плавящимся электродом | 1990 |

|

SU1785856A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996131A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1007875A1 |

| Горелка для дуговой сварки в защитных газах | 1977 |

|

SU683869A1 |

| Горелка для дуговой сварки в защитной среде с отсосом вредных выделений из зоны сварки | 1977 |

|

SU1041247A2 |

| Горелка для электродуговой сварки в защитных газах | 1985 |

|

SU1278150A1 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1118502A1 |

| Горелка для дуговой сварки в защитных газах | 1986 |

|

SU1386402A1 |

1. ГОРЕЖА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ, содержащая токоподводящую трубку, сопло для подачи защитного газа, отсасывающую насадку, соединенную с эжекторным насосом, имеющим камеру смешения и приемную камеру, внутри которой расположено рабочее сопло, соединенное с трубкой для подачи рабочего газа, а также токоподводящий кабель, отличающаяся тем, что, с целью повышения удобства в работе и снижения расхода рабочего газа, продольная ось камеры смешения расположена относительно продольной оси токо подводящей трубки на расстоянии .tR1C J кнаружный радиус корпуса камеры где смешения; Ryp- наружный радиус токоподводящей трубки. 2. Горелка по п. 1,отЛичающаяс я . тем,, что трубка для подвода рабочего газа и корпус камеры смешения выполнены (Л из электропроводного материала и связаны злектропроводным соединением с токоподводящей трубкой, а токоподводящий кабель расположен внутри трубки для подвода рабочего газа.

| Патент США N 4057705, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Горелка для дуговой сварки в защитной среде | 1977 |

|

SU986672A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-23—Публикация

1983-04-27—Подача