Изобретение относится.к горелкам для электродуговой, сварки в защитны газах, предназначенных для использевания при свэрке с отсосом вьщелений из зоны сварки, и является усовершенствованием изобретения по авт.св. № 1007875.

Цель изобретения - снижение нагрузки на руку сварщика и повышение термической стойкости токоподводящи элементов.

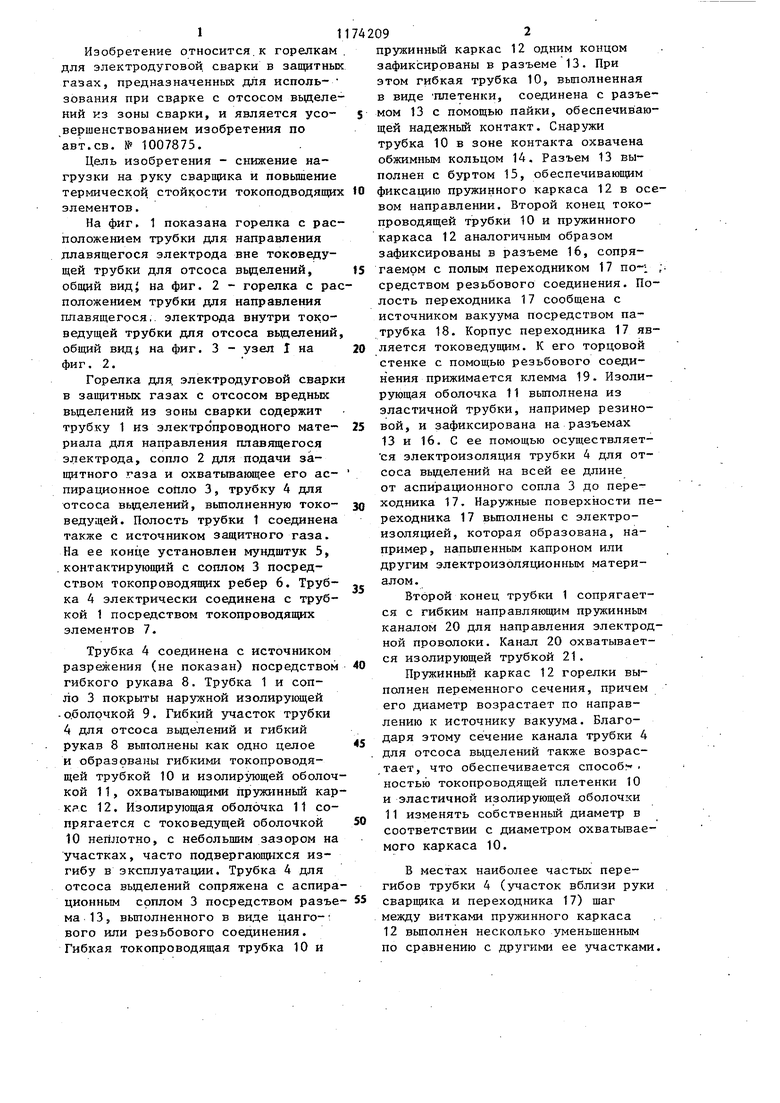

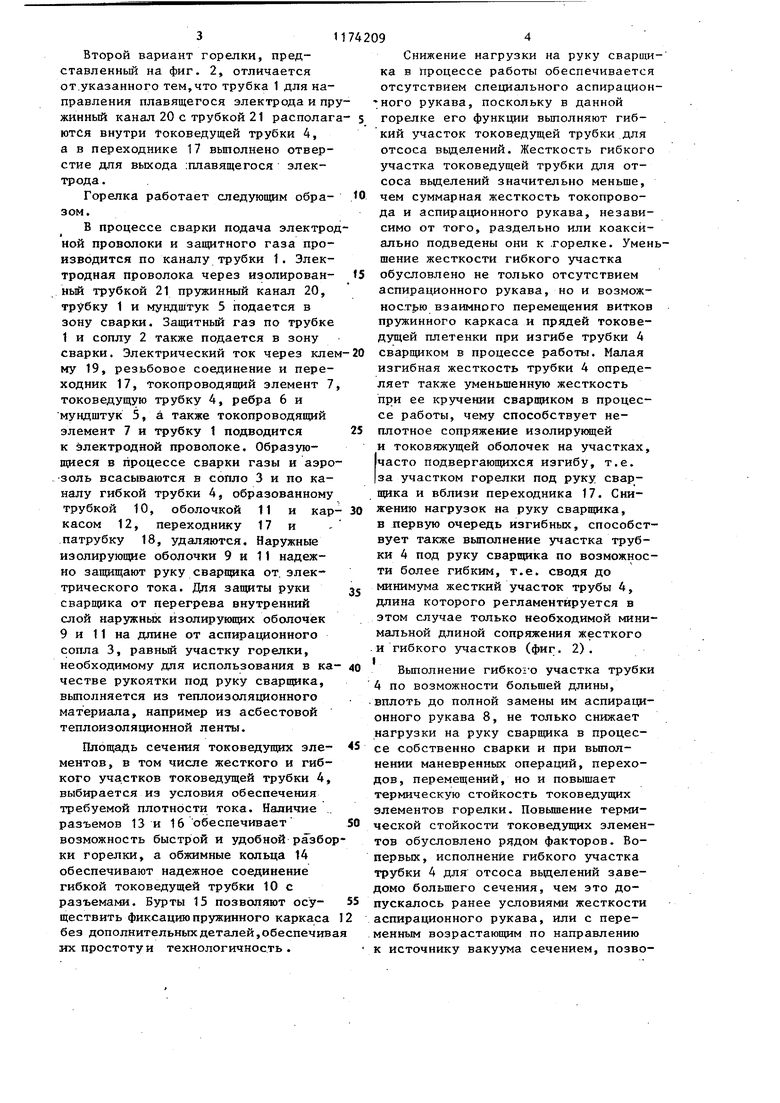

На фиг. 1 показана горелка с расположением трубки для направления ллавящегося электрода вне токоведущей трубки для отсоса вьщелений, общий вид} на фиг. 2 - горелка с раположением трубки для направления плавящегося., электрода внутри токоведущей трубки для отсоса вьщелений общий вид$ на фиг. 3 - узел J на фиг. 2.

Горелка для, электродуговой сварк в защитных газах с отсосом вредных вьделений из зоны сварки содержит трубку 1 из электропроводного материала для направления плавящегося электрода, сопло 2 для подачи защитного газа и охватьгаающее его аспирационное сойло 3, трубку 4 для отсоса вьщелений, вьтолненную токоведущей. Полость трубки 1 соединена также с источником защитного газа. На ее конце установлен мундштук 5, . контактирующий с соплом 3 посредством токопроводящих ребер 6. Трубка 4 электрически соединена с трубкой 1 посредством токопроводящих элементов 7.

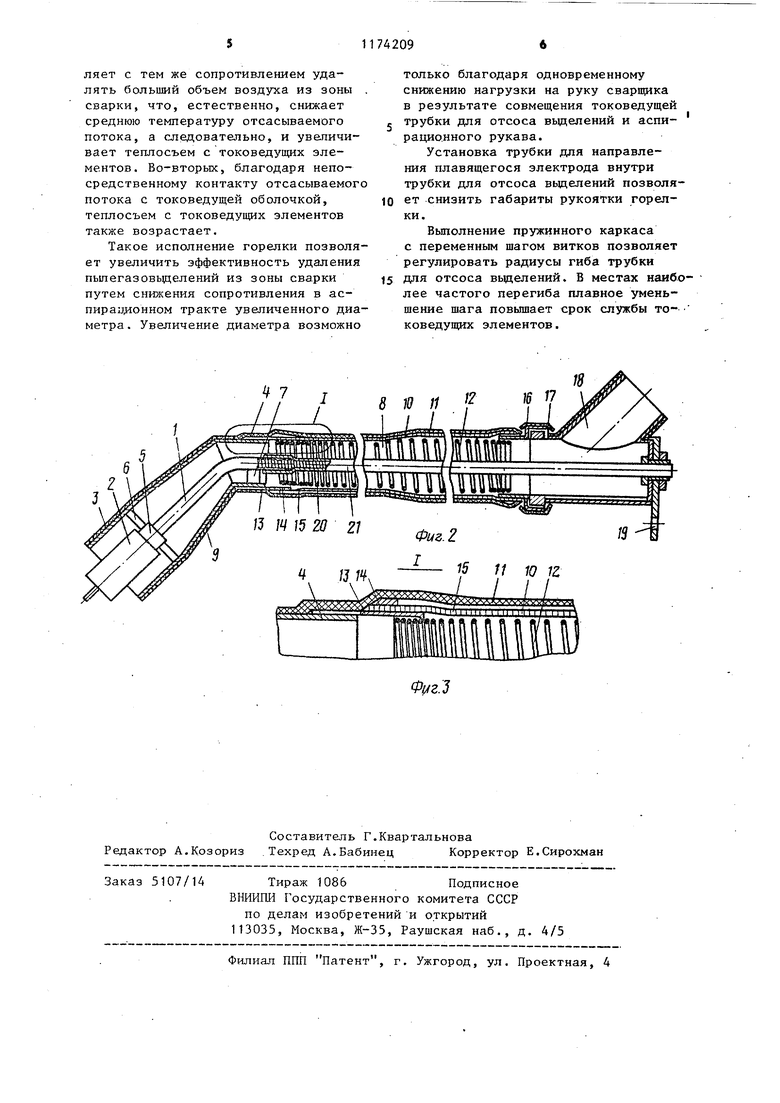

Трубка 4 соединена с источником разрежения (не показан) посредством гибкого рукава 8. Трубка 1 и сопло 3 покрыты наружной изолирующей - оболочкой 9. Гибкий з часток трубки 4 для отсоса вьщелений и гибкий рукав 8 выполнены как одно целое и образованы гибкими токопроводящей трубкой 10 и изолирующей оболочкой 11, охватывающими пружинный 12. Изолирующая оболочка 11 сопрягается с токоведущей оболочкой 10 неплотно, с небольшим зазором на участках, часто подвергающихся изгибу в эксплуатации. Трубка 4 для отсоса вьзделений сопряжена с аспирационным соплом 3 посредством разъе на 13, вьшолненного в виде цанго-; вого или резьбового соединения. Гибкая токопроводящая трубка 10 и

пружинньш каркас 12 одним концом зафиксированы в разъеме 13. При этом гибкая трубка 10, выполненная в виде Плетенки, соединена с разъемом 13 с помощью пайки, обеспечивающей надежньй контакт. Снаружи трубка 10 в зоне контакта охвачена обжимным кольцом 14. Разъем 13 выполнен с буртом 15, обеспечивающим фиксацию пружинного каркаса 12 в освом направлении. Второй конец токопроводящей трубки 10 и пружинного каркаса 12 аналогичным образом зафиксированы в разъеме 16, сопрягаемом с полым переходником 17 средством резьбового соединения. Полость переходника 17 сообщена с источником вакуума посредством патрубка 18. Корпус переходника 17 является токоведущим. К его торцовой стенке с помощью резьбового соединения прижимается клемма 19. Изолирующая оболочка 11 выполнена из эластичной трубки, например резиновой, и зафиксирована на разъемах 13 и 16. С ее помощью осуществляется электроизоляция трубки 4 для отсоса выделений на всей ее длине от аспирационного сопла 3 до переходника 17. Наружные поверхности переходника 17 вьтолнены с электроизоляцией, которая образована, например , напыленным капроном или другим электроизоляционным материалом .

Второй конец трубки 1 сопрягается с гибким направляющим прзокинным каналом 20 для направления электродной проволоки. Канал 20 охватывается изолирующей трубкой 21.

Пружинный каркас 12 горелки выполнен переменного сечения, причем его диаметр возрастает по направлению к источнику вакуума. Благодаря этому сечение канала трубки 4 для отсоса вьщелений также возрастает, что обеспечивается способ; ностью токопроводящей плетенки 10 и эластичной изолирующей оболочки

11изменять собственньй диаметр в соответствии с диаметром охватываемого каркаса 10.

В местах наиболее частых перегибов трубки 4 (участок вблизи руки сварщика и переходника 17) шаг между витками пружинного каркаса

12выполнен несколько уменьшенным по сравнению с другими ее участками Второй вариант горелки, представленный на фиг. 2, отличается от.указанного тем,что трубка 1 для направления плавящегося электрода и пр жинный канал 20 с трубкой 21 располаг ются внутри токоведущей трубки 4, а в переходнике 17 выполнено отверстие для выхода :плавящегося электрода. Горелка работает следующим образом. В процессе сварки подача электро ной проволоки и защитного газа производится по каналу трубки 1. Электродная проволока через изолированньй трубкой 21 пружинный канал 20, трубку 1 и мундштук 5 подается в зону сварки, Защитньм газ по трубке 1 и соплу 2 также подается в зону сварки. Электрический ток через кле му 19, резьбовое соединение и переходник 17, токопроводящий элемент 7 токоведущую трубку 4, ребра 6 и мундштук 5, а также токопроводящий элемент 7 и трубку 1 подводится к электродной проволоке. Образующиеся в процессе сварки газы и аэро золь всасываются в сопло 3 и по каналу гибкой трубки 4, образованному трубкой 10, оболочкой 11 и кар касом 12, переходнику 17 и патрубку 18, удаляются. Наружные изолируюище оболочки 9 и 11 надежно защищают руку сварщика от. электрического тока. Для защиты руки сварщика от перегрева внутренний слой наружных изолирующих оболочек 9 и 11 на длине от аспирационного сопла 3, равньй участку горелки, необходимому для использования в ка честве рукоятки под руку сварщика, вьтолняется из теплоизоляционного материала, например из асбестовой теплоизоляционной ленты. Площадь сечения токоведущих элементов, в том числе жесткого и гибкого участков токоведущей трубки 4, выбирается из условия обеспечения требуемой плотности тока. Наличие .. разъемов 13 и 16 обеспечивает возможность быстр ой и удобной разбо ки горелки, а обжимные кольца 14 обеспечивают надежное соединение гибкой токоведущей трубки 10 с разъемами. Бурты 15 позволяют осуществить фиксацию пружинного каркаса без дополнительных деталей, обеспечив их простоту и технологичность , Снижение нагрузки на руку сварщика в процессе работы обеспечивается отсутствием специального аспирационного рукава, поскольку в данной горелке его функции вьшолняют гибкий участок токоведущей трубки для отсоса вьщелений. Жесткость гибкого участка токоведущей трубки для отсоса вьиелений значительно меньше, чем суммарная жесткость токопровода и аспирационного рукава, независимо от того, раздельно или коаксйально подведены они к .горелке. Уменьшение жесткости гибкого участка обусловлено не только отсутствием аспирационного рукава, но и возможнос. взаимного перемещения витков пружинного каркаса и прядей токоведущей плетенки при изгибе трубки 4 сварщиком в процессе работы. Малая изгибная жесткость трубки 4 определяет также уменьшенную жесткость при ее кручении сварщиком в процессе работы, чему способствует неплотное сопряжение изолирующей и токовяжущей оболочек на участках, часто подвергающихся изгибу, т.е. за участком горелки под руку сварщика и вблизи переходника 17, Снижению нагрузок на руку сварщика, в первую очередь изгибных, способствует также выполнение участка трубки 4 под руку сварщика по возможности более гибким, т.е. сводя до минимума жесткий участок трубы 4, длина которого регламентируется в этом случае только необходимой миниМешьной длиной сопряжения жесткого и гибкого участков (фиг. 2). Выполнение гибкозо участка трубки 4 по возможности большей длины, ВПЛОТЬ до полной замены им аспирационного рукава 8, не только снижает нагрузки на руку сварщика в процессе собственно сварки и при вьтолнении маневренных операций, переходов, перемещений, но и повышает термическую стойкость токоведущих элементов горелки. Повышение термической стойкости токоведущих элементов обусловлено рядом факторов. Вопервых, исполнение гибкого участка трубки 4 для отсоса вьщелений заведомо большего сечения, чем это допускалось ранее условиями жесткости аспирационного рукава, или с переменным возрастающим по направлению к источнику вакуума сечением, позволяет с тем же сопротивлением удалять больший объем воздуха из зоны . сварки, что, естественно, снижает среднюю температуру отсасываемого потока, а следовательно, и увепичивает теплосъем с токоведущих элементов. Во-вторых, благодаря непосредственному контакту отсасываемого потока с токоведущей оболочкой, теплосъем с токоведущих элементов также возрастает.

Такое исполнение горелки позволяет увеличить эффективность удаления пыпегазовьщелений из зоны сварки путем снижения сопротивления в аспирагг-ионном тракте увеличенного диаметра . Увеличение диаметра возможно

только благодаря одновременному снижению нагрузки на руку сварщика в результате совмещения токоведущей трубки для отсоса вьщелений и аспирацио.нного рукава.

Установка трубки для направления плавящегося электрода внутри трубки для отсоса вьщелений позволяет снизить габариты рукоятки горелки.

Выполнение пружинного каркаса с переменным шагом витков позволяет регулировать радиусы гиба трубки

дня отсоса вьщелений. В местах наиболее частого перегиба плавное уменьшение шага повышает срок службы токоведущих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1175637A1 |

| ГОРЕЛКА ДЛЯ РУЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2030263C1 |

| Горелка для электродуговой сварки в защитных газах | 1988 |

|

SU1698000A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1007875A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996132A1 |

| Горелка для дуговой сварки | 1987 |

|

SU1488155A1 |

| Устройство для дуговой сварки в среде защитных газов | 1989 |

|

SU1691000A1 |

| Горелка для сварки в среде защитных газов | 1985 |

|

SU1344538A1 |

| Горелка для механизированной дуговой сварки плавящимся электродом | 1990 |

|

SU1785856A1 |

1. ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ по авт.св. № 1007875, отличающаяся тем, что, с целью сниже ния нагрузки на руку сварщика и по вьпиения термической стойкости токо подводящих элементов, трубка для о соса вьщелениц вьшолнена с гибким участком, образованным гибкими ток проводящей трубкой и изолирующей оболочкой. 2. Горелка по п. 1, отличающаяся тем, что гибкий ; участок снабжен внутренним пружинным каркасом. 3.Горелка по пп. 1 и 2, отличающаяся тем, что длина жесткого участка трубки, для отсоса выделений, начиная от аспирационного сопла, меньше длины рукоятки. 4.Горелка по пп. 1 и 3, отличающаяся тем, что длина гибкого участка больше длины рукоятки. 5.Горелка по пп. 1-4, о т л ич.ающаяся тем, что трубка для направления плавящегося электрода расположена внутри трубки для отсоса вьзделений. 6.Горелка по пп. 1-5, отличающаяся тем, что полость трубки для отсоса вьщелений выполнена с поперечным сечением, увеличивающимся в направлении к источнику вакуума. 7.Горелка по пп. 1-6, отличающаяся тем, что пружинный каркас вьтолнен с переменным шагом витков.

| Механизм для подачи сварочной проволоки | 1981 |

|

SU1007873A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1985-08-23—Публикация

1983-07-28—Подача