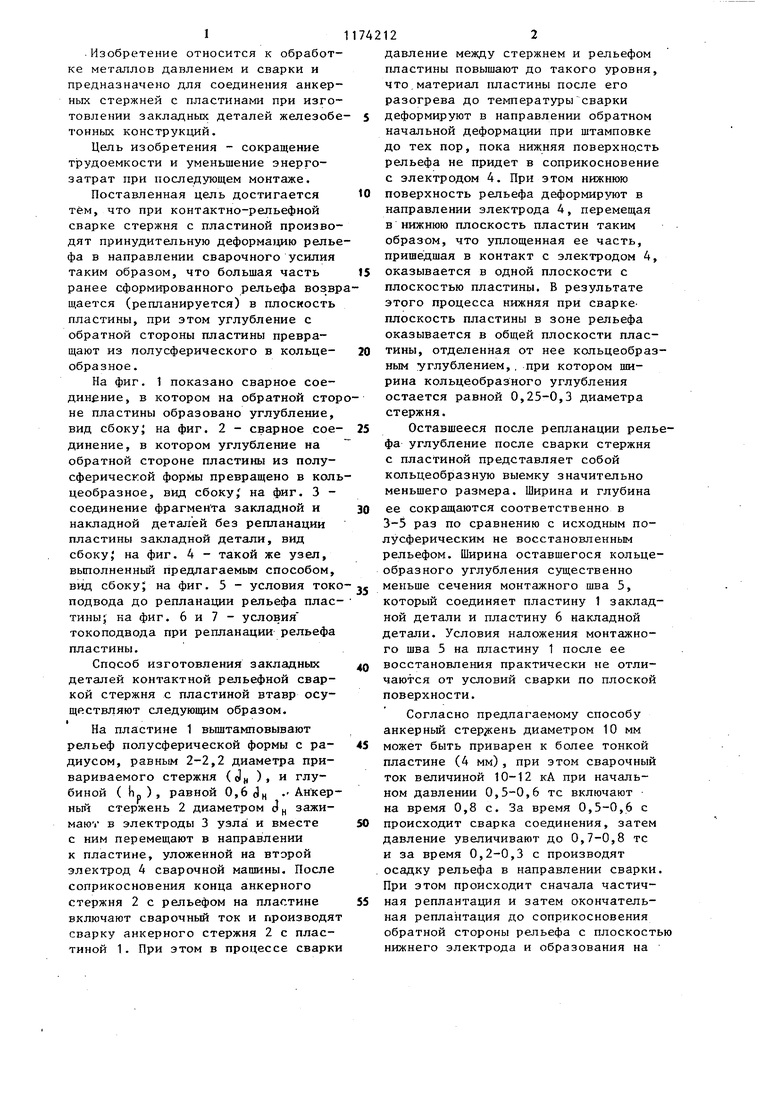

1 Изобретение относится к обработ ке металлов давлением и сварки и предназначено для соединения анкер ных стержней с пластинами при изго товлении закладных деталей железоб тонных конструкций. Цель изобретения - сокращение трудоемкости и уменьшение энергозатрат при последующем монтаже. Поставленная цель достигается тем, что при контактно-рельефной сварке стержня с пластиной произво дят принудительную деформацию рель фа в направлении сварочного усилия таким образом, что большая часть ранее сформированного рельефа возв щается (репланируется) в плоскость пластины, при этом углубление с обратной стороны пластины превращают из полусферического в кольцеобразное. На фиг. 1 показано сварное соединение, в котором на обратной сто не пластины образовано углубление, вид сбоку; на фиг. 2 - сварное сое динение, в котором углубление на обратной стороне пластины из полусферической формы превращено в кол цеобразное, вид сбоку на фиг. 3 соединение фрагмента закладной и накладной деталей без репланации пластины закладной детали, вид сбокуJ на фиг. 4 - такой же узел, выполненный предлагаемым способом, вид сбоку; на фиг. 5 - условия ток подвода до репланации рельефа плас тины; ка фиг. 6 и 7 - условия токоподвода при репланации рельефа пластины. Способ изготовления закладных деталей контактной рельефной сваркой стержня с пластиной втавр осуществляют следующим образом. На пластине 1 вьш1тамповывают рельеф полусферической формы с радиусом, равным 2-2,2 диаметра привариваемого стержня (J ), и глубиной ( hp ) , равной 0,6 (3f, . Анкер ньй стержень 2 диаметром зажимаюг в электроды 3 узла; и вместе с ним перемещают в направлении к пластине, уложенной на второй электрод 4 сварочной машины. После соприкосновения конца анкерного стержня 2 с рельефом на пластине включают сварочный ток и гфоизводя сварку анкерного стержня 2 с пластиной 1. При этом в процессе сварк 122 давление между стержнем и рельефом пластины повышают до такого уровня, что,материал пластины после его разогрева до температуры сварки деформируют в направлении обратном начальной деформации при штамповке до тех пор, пока нижняя поверхность рельефа не придет в соприкосновение с электродом 4. При этом нижнюю поверхность рельефа деформируют в направлении электрода 4, перемещая в нижнюю плоскость пластин таким образом, что уплощенная ее часть, пришедшая в контакт с электродом 4, оказывается в одной плоскости с плоскостью пластины. В результате этого процесса нижняя при сваркеплоскость пластины в зоне рельефа оказывается в общей плоскости пластины, отделенная от нее кольцеобразным углублением,, при котором ширина кольцеобразного углубления остается равной 0,25-0,3 диаметра стержня. Оставшееся после репланации рельефа углубление после сварки стержня с пластиной представляет собой кольцеобразную выемку значительно меньшего размера. Ширина и глубина ее сокращаются соответственно в 3-5 раз по сравнению с исходным полусферическим не восстановленным рельефом. Ширина оставшегося кольцеобразного углубления существенно меньше сечения монтажного шва 5, который соединяет пластину 1 закладной детали и пластину 6 накладной детали. Условия наложения монтажного шва 5 на пластину 1 после ее восстановления практически не отличаются от условий сварки по плоской поверхности. Согласно предлагаемому способу анкерньй стер2кень диаметром 10 мм может быть приварен к более тонкой пластине (4 мм), при этом сварочный ток величиной 10-12 кА при начальном давлении 0,5-0,6 тс включают на время 0,8 с. За время 0,5-0,6 с происходит сварка соединения, затем давление увеличивают до 0,7-0,8 тс и за время 0,2-0,3 с производят осадку рельефа в направлении сварки. При этом происходит сначала частичная реплантация и затем окончательная реплантация до соприкосновения обратной стороны рельефа с плоскостью нижнего электрода и образования на

3

пластине кольцеобразного углубления с ишриной кольца 2,0-3 мм и глубиной 2-3 мм.

При частичной репланации рельефа иэменяются условия токоподвода к пластине. К ранее имевшимся периферийным линиям тока S добавляются линии тока В в центр рельефа, длина которых вследствие их центрального положения меньше . чем . Проводимость участка пластины в зоне рельефа увеличивается, что приводит к возрастанию сварочного тока и улучшению нагрева зоны рельефа. По мере репланации рельефа площадь контакта нижнего электрода и пластины возрастает, увеличивается вторичньй ток, как следствие этого разогрев пластины в зоне рельефа

742124

и под действием возросшего давления обратная сторона рельефа (углубление) оказывается в плоскости нижнего электрода, т.е. в общей плоскости 5 пластины. Общее обратное перемещение обратной стороны рельефа составляет всю высоту рельефа до сварки (6 мм) и дальнейшее пластичное деформирование металла происходит в замкнутом объеме путем увеличения площади плоской осаженной части рельефа До образования небольшого (глубиной 2-3. мм) кольцеобразного углубления за счет концентрированного давления 5 конца анкерного стержня 2, выступаю щего из электродов 3 сварочной машины. Последнее обстоятельство обеспечивает надежное восстановление репланацию обратной стороны рельефа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной рельефной сварки стержня с плоской деталью | 1989 |

|

SU1639910A1 |

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| Способ соединения анкерного стержня с пластиной втавр | 1977 |

|

SU676771A1 |

| Способ изготовления "закрытых столиков" для желебетонных изделий | 1977 |

|

SU651917A1 |

| Устройство для сварки магнитоуправляемой дугой | 1986 |

|

SU1409426A1 |

| Закладная деталь | 1991 |

|

SU1779719A1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1993 |

|

RU2040648C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229752C1 |

| Устройство для электродуговой сварки под слоем флюса стержней втавр | 1981 |

|

SU986675A1 |

СПОСОБ СОЕДИНЕНИЯ СВАРКОЙ СТЕРЖНЯ С ПЛАСТИНОЙ ВТАВР при изгото лении закладных деталей железобетон конструкций, заключающийся в образовании на пластине рельефа диаметром, превьппающим диаметр стержня, и контактной рельефной сварке стержня с пластиной по выступающей части рельефа, отличающийся тем, что, с целью сокращения трудоемкости и уменьшения энергозатрат при по.следующем монтаже, в процессе сварки вслед за образованием сварного соединения осуществляют принудительную деформацию зоны рельефа по направлению действия усилия сжатия между стержнем и пластиной до получения с обратной стороны пластины кольцеобразного углубления.

ФигЛ

0C/2.5

фЮмм

J

Фиг. 6

фЮмм

Фиг. 7

| Мурашов В.И | |||

| Железобетонные конструкции | |||

| М.: Стройиндустрия, 1962, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ СВАРКИ СТЕРЖНЯ С ПЛАСТИНОЙ | 0 |

|

SU242290A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-23—Публикация

1983-08-22—Подача