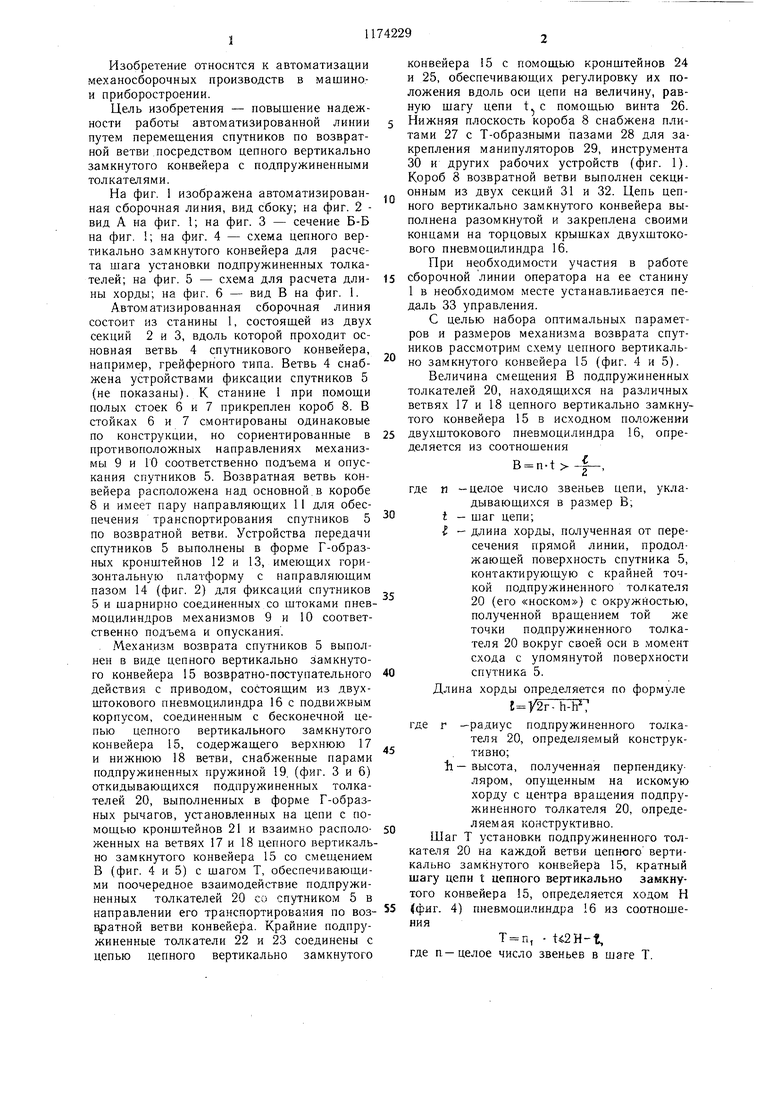

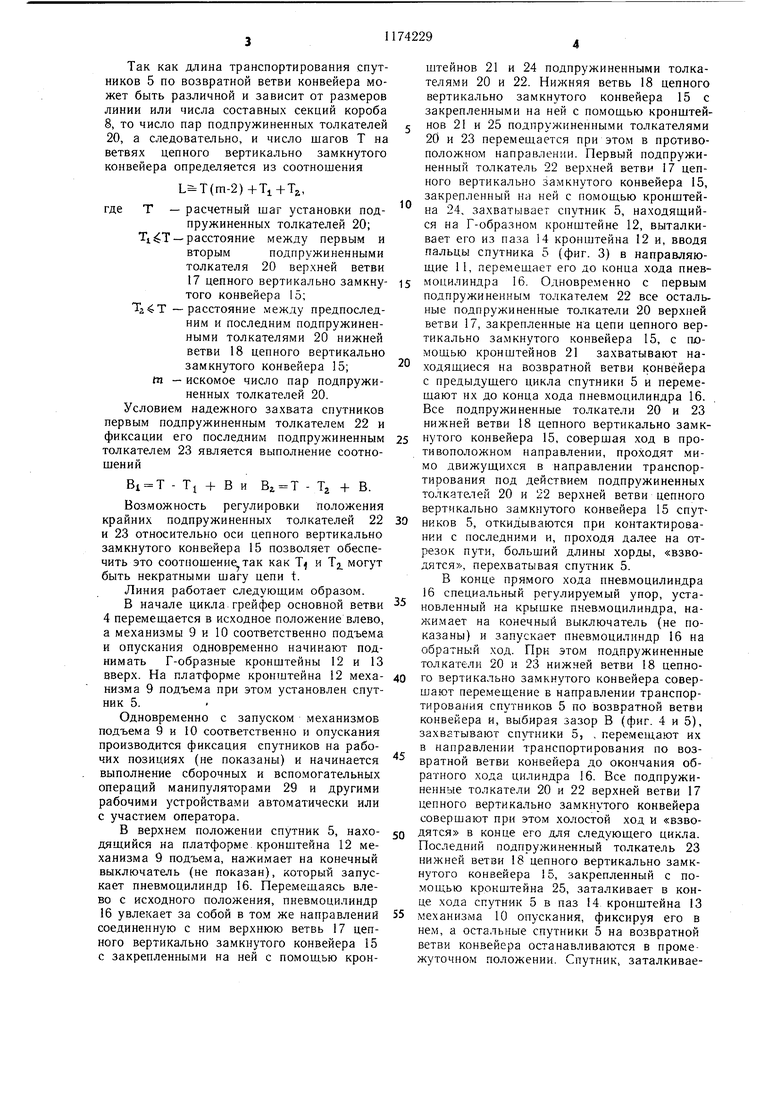

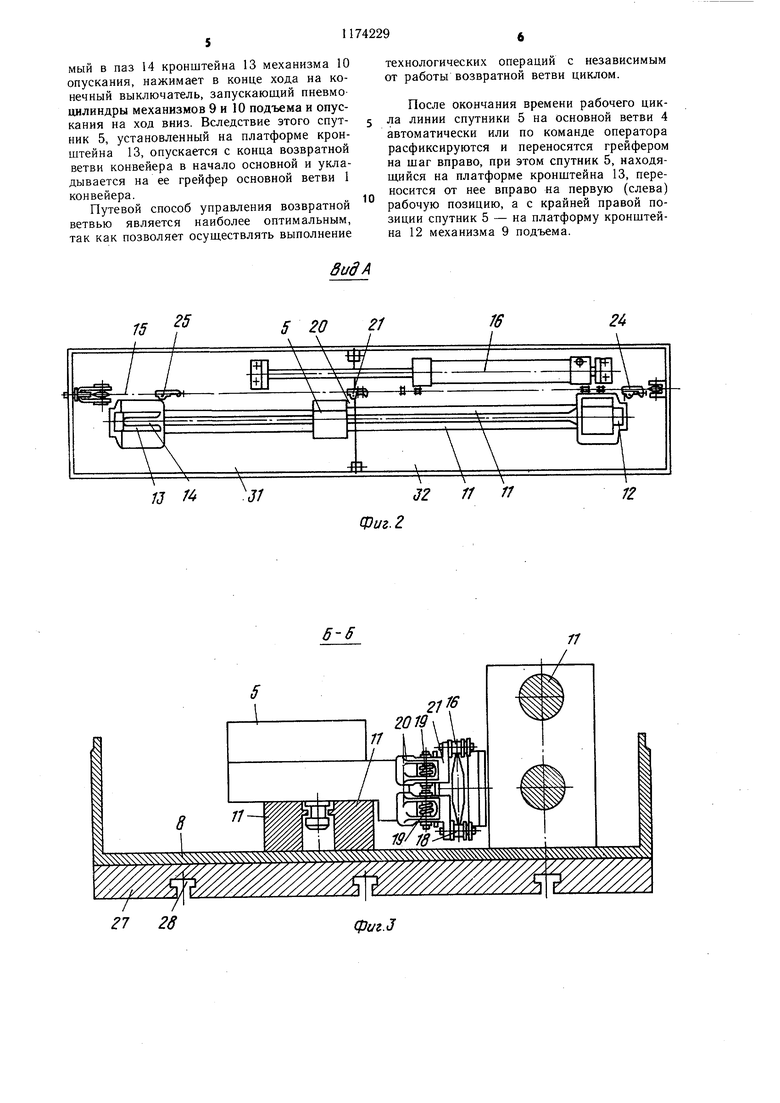

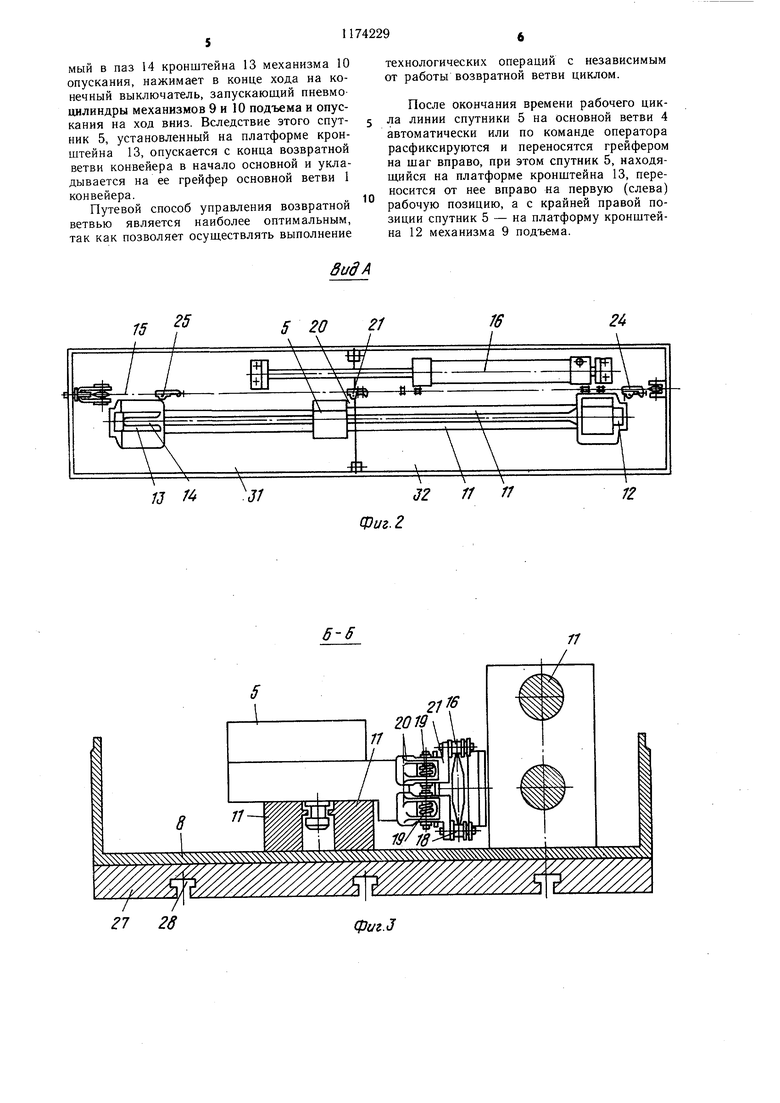

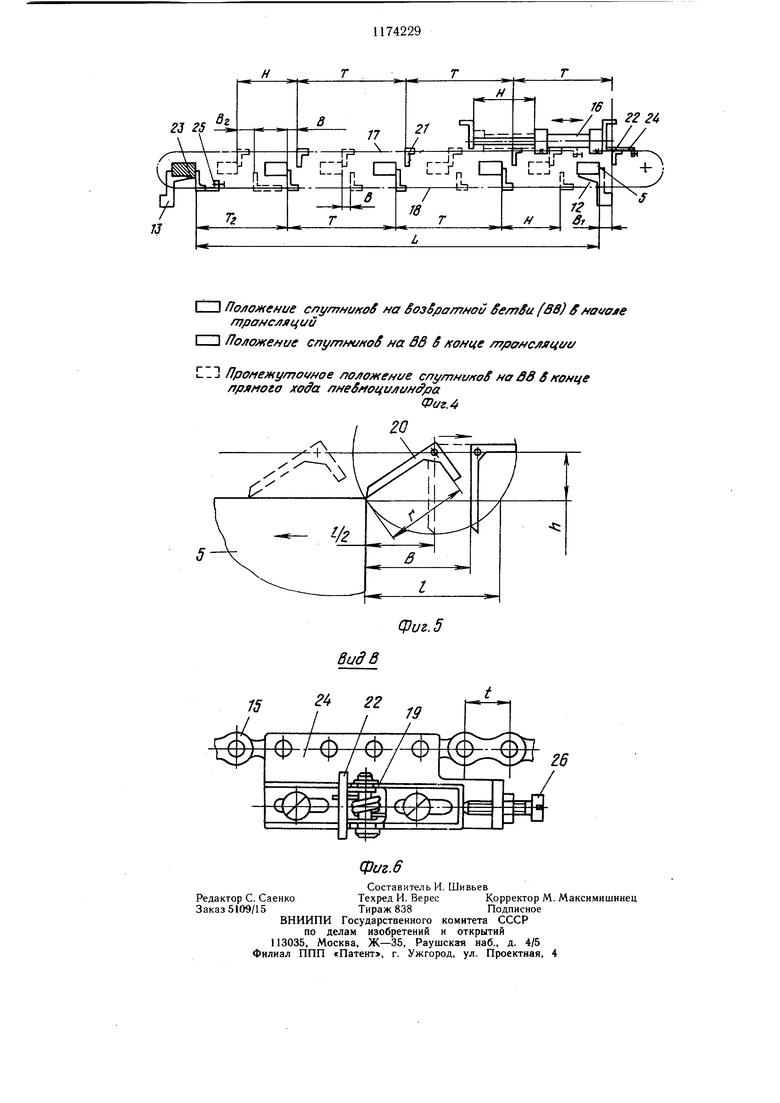

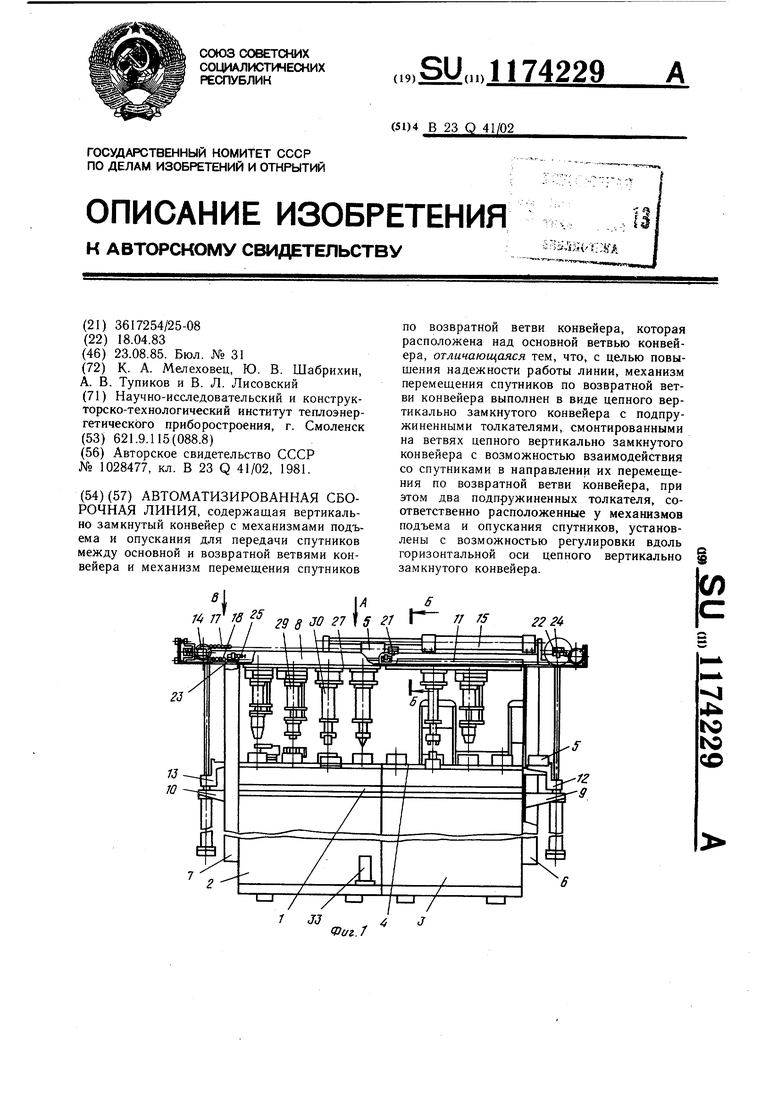

Изобретение относится к автоматизации механосборочных производств в машинои приборостроении. Цель изобретения - повышение надежности работы автоматизированной линии путем перемещения спутников по возвратной ветви посредством цепного вертикально замкнутого конвейера с подпружиненными толкателями. На фиг. 1 изображена автоматизированная сборочная линия, вид сбоку; на фиг. 2 вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. ; на фиг. 4 - схема цепного вертикально замкнутого конвейера для расчета шага установки подпружиненных толкателей; на фиг. 5 - схема для расчета длины хорды; на фиг. 6 - вид В на фиг. 1. Автоматизированная сборочная линия состоит из станины 1, состоящей из двух секций 2 и 3, вдоль которой проходит основная ветвь 4 спутникового конвейера, например, грейферного типа. Ветвь 4 снабжена устройствами фиксации спутников 5 (не показаны). К станине 1 при помощи полых стоек 6 и 7 прикреплен короб 8. В стойках 6 и 7 смонтированы одинаковые по конструкции, но сориентированные в противоположных направлениях механизмы 9 и ГО соответственно подъема и опускания спутников 5. Возвратная ветвь конвейера расположена над основной в коробе 8 и имеет пару направляющих 11 для обеспечения транспортирования спутников 5 по возвратной ветви. Устройства передачи спутников 5 выполнены в форме Г-образных кронщтейнов 12 и 13, имеющих горизонтальную платформу с направляющим пазом 14 (фиг. 2) для фиксаций спутников 5 и щарнирно соединенных со штоками пневмоцилиндров механизмов 9 и 10 соответственно подъема и опускания . - Механизм возврата спутников 5 выполнен в виде цепного вертикально замкнутого конвейера 15 возвратно-поступательного действия с приводом, состоящим из двухщтокового пневмоцилиндра 16 с подвижным корпусом, соединенным с бесконечной цепью цепного вертикального замкнутого конвейера 15, содержащего верхнюю 17 и нижнюю 18 ветви, снабженные парами подпружиненных пружиной 19. (фиг. 3 и 6) откидываюодихся подпружиненных толкателей 20, выполненных в форме Г-образных рычагов, установленных на цепи с помощью кронштейнов 21 и взаимно расположенных на ветвях 17 и 18 цепного вертикально замкнутого конвейера 15 со смещением В (фиг. 4 и 5) с шагом Т, обеспечивающими поочередное взаимодействие подпружиненных толкателей 20 со спутником 5 в направлении его транспортирования по возвратной ветви конвейера. Крайние подпружиненные толкатели 22 и 23 соединены с цепью цепного вертикально замкнутого конвейера 5 с помощью кронщтейнов 24 и 25, обеспечивающих регулировку их положения вдоль оси цепи на величину, равную шагу цепи t. с помощью винта 26. Нижняя плоскость короба 8 снабжена плитами 27 с Т-образными пазами 28 для закрепления манипуляторов 29, инструмента 30 и других рабочих устройств (фиг. 1). Короб 8 возвратной ветви выполнен секционным из двух секций 31 и 32. Цепь цепного вертикально замкнутого конвейера выполнена разомкнутой и закреплена своими концами на торцовых крышках двухщтокового пневмоцилиндра 16. При необходимости участия в работе сборочной линии оператора на ее станину 1 в необходи.мом месте устанавливается педаль 33 управления. С целью набора оптимальных параметров и размеров механизма возврата спутников рассмотрим схему цепного вертикально замкнутого конвейера 15 (фиг. 4 и 5). Величина смещения В подпружиненных толкателей 20, находящихся на различных ветвях 17 и 18 цепного вертикально замкнутого конвейера 15 в исходном положении двухштокового пневмоцилиндра 16, определяется из соотношения и .. р. f - € D-I1 I 2 , где и -целое число звеньев цепи, укладывающихся в размер В; t - шаг цепи; i - длина хорды, полученная от пересечения прямой линии, продолжающей поверхность спутника 5, контактирующую с крайней точкой подпружиненного толкателя 20 (его «носком) с окружностью, полученной вращением той же точки подпружиненного толкателя 20 вокруг своей оси в .момент схода с упомянутой поверхности спутника 5. Длина хорды определяется по формуле l Y2F-bA, г -радиус подпружиненного толкателя 20, определяемый конструктивно;1i-высота, полученная перпендикуляром, опущенным на искомую хорду с центра вращения подпружиненного толкателя 20, определяемая конструктивно. Шаг Т установки подпружиненного толкателя 20 на каждой ветви цепного вертикально замкнутого конвейера 15, кратный шагу цепи t цепного вертикально замкнутого конвейера 15, определяется ходом И фиг. 4) пневмоцилиндра 16 из соотношенияТ п, U2H-t, где п-целое число звеньев в шаге Т.

Так как длина транспортирования спутников 5 по возвратной ветви конвейера может быть различной и зависит от размеров линии или числа составных секций короба 8, то число пар подпружиненных толкателей 20, а следовательно, и число шагов Т на ветвях цепного вертикально замкнутого конвейера определяется из соотношения

(m-2)+Ti+T,

где Т - расчетный шаг установки подпружиненных толкателей 20; -расстояние между первым и вторымподпружиненными

толкателя 20 верхней ветви 17 цепного вертикально замкнутого конвейера 15;

Tj4T -расстояние между предпоследним и последним подпружиненными толкателями 20 нижней ветви 18 цепного вертикально замкнутого конвейера 15;

m - искомое число пар подпружиненных толкателей 20. Условием надежного захвата спутников первым подпружиненным толкателем 22 и фиксации его последним подпружиненным толкателем 23 является выполнение соотношений

Bt T - TI + В и Bi T - Tj + В.

Возможность регулировки положения крайних подпружиненных толкателей 22 и 23 относительно оси цепного вертикально замкнутого конвейера 15 позволяет обеспечить это соотношение,так как Т и Tj. могут быть некратными шагу цепи t.

Линия работает следуюшим образом.

В начале цикла грейфер основной ветви 4 перемешается в исходное положение влево, а механизмы 9 и 10 соответственно подъема и опускания одновременно начинают поднимать Г-образные кронштейны 12 и 13 вверх. На платформе кронштейна 12 механизма 9 подъема при этом установлен спутник 5.

Одновременно с запуском механизмов подъема 9 и 10 соответственно и опускания производится фиксация спутников на рабочих позициях (не показаны) и начинается выполнение сборочных и вспо.могательных операций манипуляторами 29 и другими рабочими устройствами автоматически или с участием оператора.

В верхнем положении спутник 5, находящийся на платформе кронштейна 12 механизма 9 подъема, нажимает на конечный выключатель (не показан), который запускает пневмоцилиндр 16. Перемешаясь влево с исходного положения, пневмоцилиндр 16 увлекает за собой в том же направлений соединенную с ним верхнюю ветвь 17 цепного вертикально замкнутого конвейера 15 с закрепленными на ней с помощью кронштейнов 21 и 24 подпружиненными толкателями 20 и 22. Нижняя ветвь 18 цепного вертикально замкнутого конвейера 15 с закрепленными на ней с помошью кронштейнов 21 и 25 подпружиненными толкателями 20 и 23 перемешается при этом в противоположном направлении. Первый подпружиненный толкатель 22 верхней ветви 17 цепного вертикально замкнутого конвейера 15, закрепленный на ней с помошью кронштейна 24, захватывает спутник 5, находящийся на Г-образном кронштейне 12, выталкивает его из паза 14 кронштейна 12 и, вводя пальцы спутника 5 (фиг. 3) в направляюшие 11, перемещает его до конца хода пневмоцилиндра 16. Одновременно с первым подпружиненным толкателем 22 все остальные подпружиненные толкатели 20 верхней ветви 17, закрепленные на цепи цепного вертикально замкнутого конвейера 15, с помощью кронштейнов 21 захватывают находящиеся на возвратной ветви конвейера с предыдущего цикла спутники 5 и перемещают их до конца хода пневмоцилиндра 16. Все подпружиненные толкатели 20 и 23 нижней ветви 18 цепного вертикально замкнутого конвейера 15, совершая ход в противоположном направлении, проходят мимо движущихся в направлении транспортирования под действием подпружиненных толкатетей 20 и 22 верхней ветви цепного вертикально замкнутого конвейера 15 спутников 5, откидываются при контактировании с последними и, проходя далее на отрезок пути, больший длины хорды, «взводятся, перехватывая спутник 5.

В конце прямого хода пневмоцилиндра 16 специальный регулируемый упор, установленный на крышке пневмоцилиндра, нажи.мает на конечный выключатель (не показаны) и запускает пневмоцилиндр 16 на обратный ход. При этом подпружиненные толкатели 20 и 23 нижней ветви 18 цепного вертикально замкнутого конвейера совершают перемещение в направлении транспортирования спутников 5 по возвратной ветви конвейера и, выбирая зазор В (фиг. 4 и 5), захватывают спутники 5, , перемещают их в направлении транспортирования по возвратной ветви конвейера до окончания обратного хода цилиндра 16. Все подпружиненные толкатели 20 и 22 верхней ветви 17 цепного вертикально замкнутого конвейера совершают при этом холостой ход и «взводятся в конце его для следующего цикла. Последний подпружиненный толкатель 23 нижней ветви 18 цепного вертикально замкнутого конвейера 15, закрепленный с по.мощью кронштейна 25, заталкивает в конце хода спутник 5 в паз 14. кронштейна 13 механизма 10 опускания, фиксируя его в нем, а остальные спутники 5 на возвратной ветви конвейера останавливаются в промежуточном положении. Спутник, заталкиваемый в паз 14 кронштейна 13 механизма 10 опускания, нажимает в конце хода на конечный выключатель, запускающий пневмо цилиндры механизмов 9 и 10 подъема и опускания на ход вниз. Вследствие этого спутник 5, установленный на платформе кронштейна 13, опускается с конца возвратной ветви конвейера в начало основной и укладывается на ее грейфер основной ветви 1 конвейера.

Путевой способ управления возвратной ветвью является наиболее оптимальным, так как позволяет осуществлять выполнение

8идА

технологических операций с независимым от работы возвратной ветви циклом.

После окончания времени рабочего цикла линии спутники 5 на основной ветви 4 автоматически или по команде оператора расфиксируются и переносятся грейфером на шаг вправо, при этом спутник 5, находящийся на платформе кронштейна 13, переносится от нее вправо на первую (слева) рабочую позицию, а с крайней правой позиции спутник 5 - на платформу кронштейна 12 механизма 9 подъема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная сборочная линия | 1981 |

|

SU1028477A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| ТРАНСПОРТНАЯ СИСТЕМА ДЛЯ НЕСИНХРОННЫХ АВТОМАТИЧЕСКИХ ЛИНИЙ | 1993 |

|

RU2083349C1 |

| Конвейер для несинхронной сборки | 1989 |

|

SU1728097A1 |

| Транспортирующее устройство | 1979 |

|

SU876515A1 |

| Автоматическая линия для металли-зАции плАСТиНчАТыХ издЕлий | 1979 |

|

SU808550A1 |

| Транспортная система автоматической линии | 1988 |

|

SU1509229A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| КОНВЕЙЕР ДЛЯ СБОРКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЖГУТОВ ПРОВОДОВ | 2009 |

|

RU2399107C1 |

АВТОМАТИЗИРОВАННАЯ СБОРОЧНАЯ ЛИНИЯ, содержащая вертикально замкнутый конвейер с механизмами подъема и опускания для передачи спутников между основной и возвратной ветвями конвейера и механизм перемещения спутников 1и Г4 ;; 7в 5 д g JO 27 по возвратной ветви конвейера, которая расположена над основной ветвью конвейера, отличающаяся тем, что, с целью повышения надежности работы линии, механизм перемещения спутников по возвратной ветви конвейера выполнен в виде цепного вертикально замкнутого конвейера с подпружиненными толкателями, смонтированными на ветвях цепного вертикально замкнутого конвейера с возможностью взаимодействия со спутниками в направлении их перемещения по возвратной ветви конвейера, при это.м два подпружиненных толкателя, соответственно расположенные у механизмов подъема и опускания спутников, установлены с возможностью регулировки вдоль горизонтальной оси цепного вертикально замкнутого конвейера. . / Г // Г5

5 20 21 I 13 1

27 28 32 11

Фиг. 2

фиг.З 11

| Автоматизированная сборочная линия | 1981 |

|

SU1028477A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-23—Публикация

1983-04-18—Подача