Изобретение относится к области обработки металлов давлением методами горячей объемной штамповки и может быть использовано при восстановлении полых изделий, например изношенных оправок противного стана.

Целью изобретения является увеличение срока службы изделий и снижение энергозатрат на их восстановление.

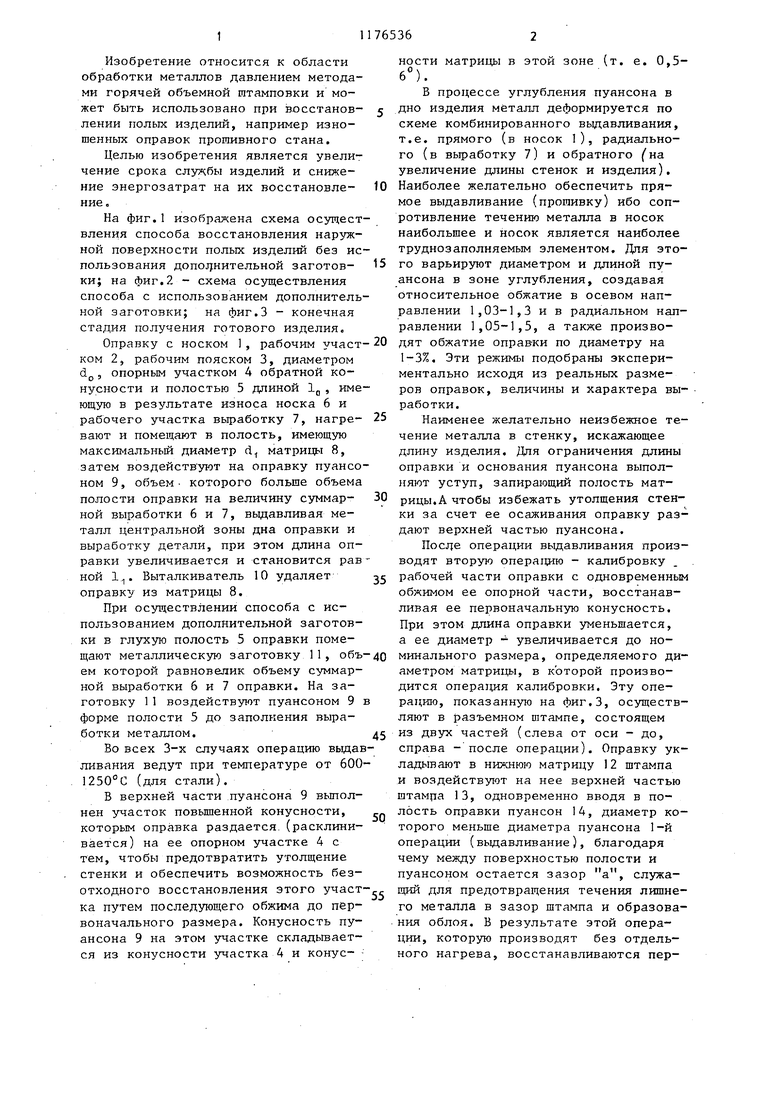

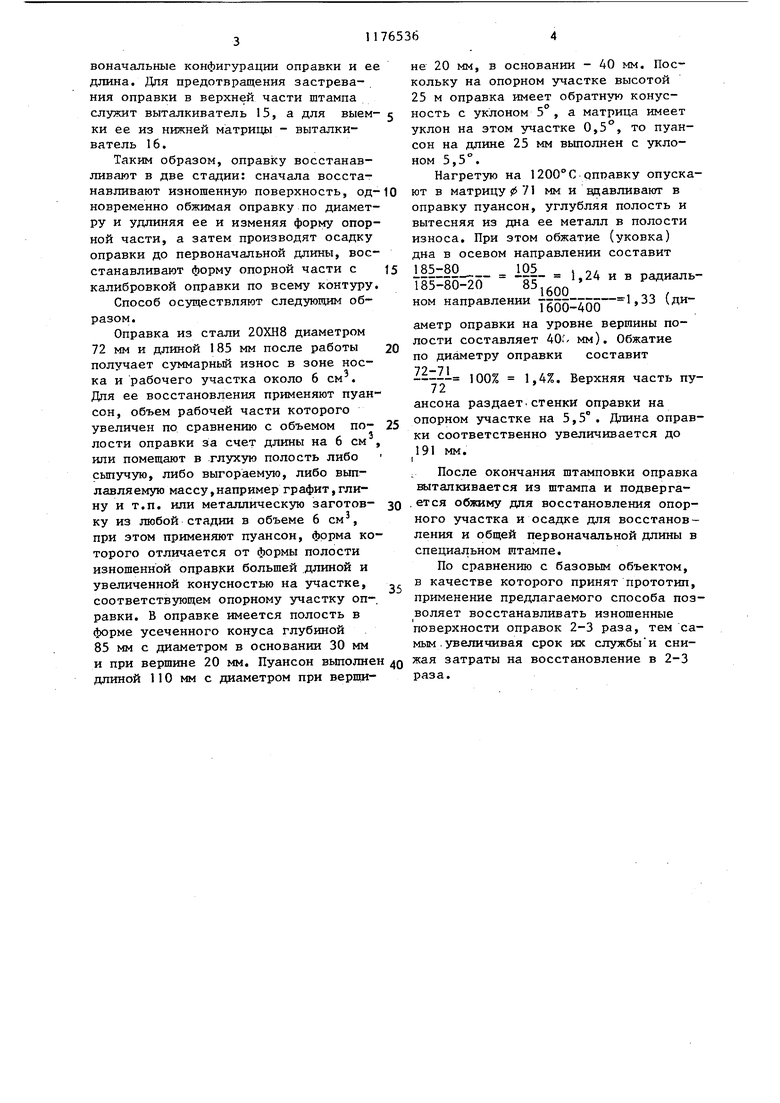

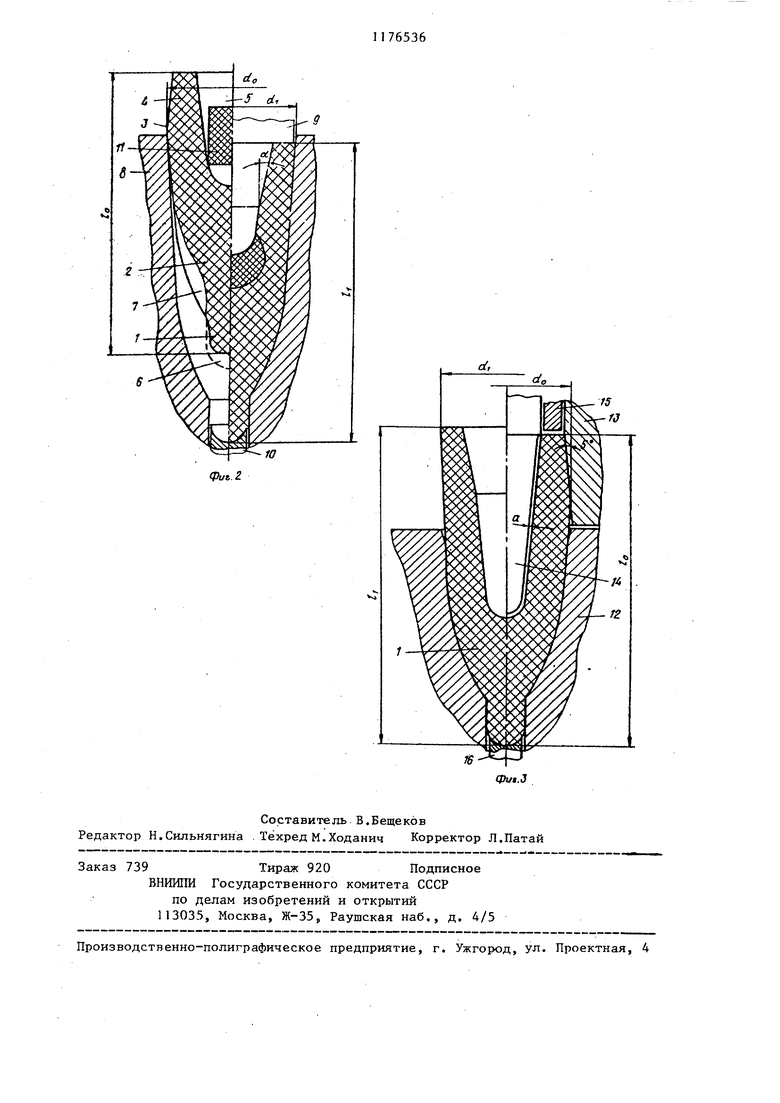

На фиг.1 изображена схема осуществления способа восстановления нарз жной поверхности полых изделий без использования допо;;нительной заготовки; на фиг,2 - схема осуществления способа с использованием дополнительной заготовки; на фиг,3 - конечная стадия получения готового изделия.

Оправку с носком 1, рабочим участком 2, рабочим пояском 3, диаметром dp 5 опорным участком 4 обратной конусности и полостью 5 длиной IQ, имеющую в результате износа носка 6 и рабочего участка выработку 7, нагревают и помещают в полость, имеющую максимальньй диаметр d матрицы 8, затем воздействуют на оправку пуансоном 9, объем- которого больше объема полости оправки на величину суммарной выработки 6 и 7, вьщавливая металл центральной зоны дна оправки и выработку детали, при этом длина оправки увеличивается и становится рав ной 1, Выталкиватель 10 удаляет оправку из матрицы 8.

При осуществлении способа с использованием дополнительной заготовки в глухую полость 5 оправки помещают металлическую заготовку 11, объем которой равновелик объему суммарной выработки 6 и 7 оправки. На заготовку 11 воздействуют пуансоном 9 в форме полости 5 до заполнения выработки металлом,

Во всех 3-х случаях операцию вьщавливания ведут при температуре от 6001250°С (для стали).

В верхней части пуансона 9 вьшолнен участок повьппенной конусности, которым оправка раздается, (расклинивается) на ее опорном участке 4 с тем, чтобы предотвратить утолщение стенки и обеспечить возможность безотходного восстановления этого участка путем последующего обжима до первоначального размера. Конусность пуансона 9 на этом участке складьгоается из конусности участка 4 и конус- ности матрихды в этой зоне (т. е, 0,56°).

В процессе углубления пуансона в дно изделия металл деформируется по схеме комбинированного выдавливания, т,е. прямого (в носок 1), радиального (в вьфаботку 7) и обратного (на увеличение длины стенок и изделия). Наиболее желательно обеспечить прямое выдавливание (прошивку) ибо сопротивление течению металла в носок наибольшее и носок является наиболее труднозаполняемым элементом. Для этого варьируют диаметром и длиной пуансона в зоне углубления, создавая относительное обжатие в осевом направлении 1,03-1,3 и в радиальном направлении 1,05-1,5, а также производят обжатие оправ-ки по диаметру на 1-3%. Эти режимы подобраны экспериментально исходя из реальных размеров оправок, величины и характера выработки.

Наименее желательно неизбежное течение металла в стенку, искажающее длину изделия. Для ограничения длины оправки и основания пуансона выполняют уступ, запиршощий полость матрицы.А чтобы избежать утолщения стенки за счет ее осаживания оправку раздают верхней частью пуансона.

После операции выдавливания производят вторую операхщю - калибровку рабочей части оправки с одновременным обжимом ее опорной части, восстанавливая ее первоначальную конусность. При этом длина оправки уменьшается, а ее диаметр - увеличивается до номинального размера, определяемого диаметром матрицы, в которой производится оператщя калибровки. Эту операцию, показанную на фиг.З, осуществляют в разъемном штампе, состоящем из двух частей (слева от оси - до, справа -после операции). Оправку укладывают в нижнюю матрицу 12 штампа и воздействуют на нее верхней частью штамца 13, одновременно вводя в полость оправки пуансон 14, диаметр которого меньше диаметра пуансона 1-й операции (вьщавливание), благодаря чему между поверхностью полости и пуансоном остается зазор а, служащий для предотвращения течения лишнего металла в зазор штампа и образования облоя. В результате этой операции, KOTOpjTO производят без отдельного нагрева, восстанавливаются первоначальные конфигурации оправки и ее длина. Для предотвращения застревания оправки в верхней части штампа служит выталкиватель 15, а для выемки ее из нижней матрицы - выталкиватель 16.

Таким образом, оправку восстанавливают в две стадии: сначала восстанавливают изношенную поверхность, одновременно обжимая оправку по диаметру и удлиняя ее и изменяя форму опорной части, а затем производят осадку оправки до первоначальной длины, восстанавливают форму опорной части с калибровкой оправки по всему контуру.

Способ осуществляют следующим образом.

Оправка из стали 20ХН8 диаметром 72 мм и длиной 185 мм после работы получает суммарный износ в зоне носка и рабочего участка около 6 см . Дня ее восстановления применяют пуансон, объем рабочей части которого увеличен по сравнению с объемом полости оправки за счет длины на 6 см , или помещают в глухую полость либо сыпучую, либо выгораемую, либо выплавляемую массу,например графит, глину и т.п. или металлическую заготовку из любой стадии в объеме 6 см , при этом применяют пуансон, форма которого отличается от формы полости изнощенной оправки большей .длиной и увеличенной конусностью на участке, соответствующем опорному участку оп-. равки. В оправке имеется полость в форме усеченного конуса глубиной 85 мм с диаметром в основании 30 мм и при вершине 20 мм. Пуансон вьшолнен длиной 110 мм с диаметром при верщине 20 мм, в основании - 40 мм. Поскольку на опорном участке высотой 25 м оправка имеет обратную конусность с уклоном 5

а матрица имеет

уклон на этом участке 0,5 , то пуансон на длине 25 мм вьшолнен с уклоном 5,5°.

Нагретую на 1200°С оправку опускают в матрицу 5 71 мм и вдавливают в оправку пуансон, углубляя полость и вытесняя из дна ее металл в полости износа. При этом обжатие (уковка) дна в осевом направлении составит 185-80 105 . „, Т85-80::20- 85- радиальIDUU1 00 /

НОМ направлении Ygoo-400- аметр оправки на уровне вершины полости составляет 40:- мм). Обжатие по диаметру оправки составит

72-71

---- 100% 1,4%. Верхняя часть пуансона раздает.стенки оправки на опорном участке на 5,5°. Длина оправки соответственно увеличивается до

191 мм.

I

После окончания штамповки оправка выталкивается из штампа и подверга.ется обжиму для восстановления опорного участка и осадке для восстановления и общей первоначальной длины в специальном штампе.

По сравнению с базовым объектом, в качестве которого принят прототип, применение предлагаемого способа позволяет восстанавливать изношенные поверхности оправок 2-3 раза, тем самым . увеличивая срок их службыи снижая затраты на восстановление в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления наружной поверхности оправок прошивного стана и штамп для его осуществления | 2023 |

|

RU2806565C1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ получения цилиндрических деталей со сквозным отверстием | 1983 |

|

SU1279725A1 |

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ выдавливания полости в заготовке | 1983 |

|

SU1148689A2 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ НА РУЖНОЙ ПОВЕРХНОСТИ ПОЛЫХ ИЗДЕЛИЙ, преимущественно оправок прошивного стана, содержащих опорный участок с обратной конусностью и глзпсую осевую полость, путем приложения усилия деформирования к поверхности детали со стороны полости с обжимом по наружной поверхности, отличающий с я тем, что, с целью повьшения сро ка службы изделий и снижения энергозатрат при приложении усилия деформи рования, металл изделия со стороны полости перемещают в осевом и радиальном направлениях с обжатием в пределах 1,03-1,5, удлиняя изделие путем обратного вьщавливания и производя при этом обжатие его по диаметру на 1-3% и раздачу верхней части изделия со стороны полости на угол, превышающий величину обратной конусности на 0,5-6,после чего осуществляют обжим упомянутого участка и осадку изделия по длине до первоначального размера, калибруя его по наружной поверхности. 2. Способ по П.1, отличающий с я тем, что перед выдавливанием в полость изделия помещают заготовку из материала отличного от материала изделия, объемом, равным объему материала суммарной выработки изделия. Л ,

Авторы

Даты

1988-01-30—Публикация

1983-12-30—Подача