Од

ср

QD

s|

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2014202C1 |

| Привод кулачков самоцентрирующего патрона | 1984 |

|

SU1301569A1 |

| РЕГУЛИРУЕМЫЙ ПРОРЕЖИВАЮЩИЙ ГРЕБЕНЬ, ПРИВОД РЕГУЛИРОВКИ И ПРИБОР СТРИЖКИ ВОЛОС | 2015 |

|

RU2676370C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СИЛОВОЙ ПРИВОД КЛАПАНА | 2007 |

|

RU2461039C2 |

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| Исполнительный механизм линейных перемещений следящего привода | 1982 |

|

SU1145187A1 |

| Зажимное устройство | 1981 |

|

SU1009630A1 |

УСТЮЙСТЮ ПОЗИЦИОНИРОВАНИЯ К ТРУБОГИБОЧНОМУ СТАНКУ С ПРОГРАМИНЫМ УПРАВЛЕНИЕМ, содержащее механизм зажима и поворота обрабатываемой трубы, каретку с приводом ее перемегаения в виде зубчатой рейки, двух находящихся с ней в зацеплении шестерен, установленных на валах, а также приводной шестерни, установленной на выходном валу двигателя, отличающееся тем, что, с целью повышения срока службы, надежности и точности в работе, путем повышения стабильности перемещения каретки, оно снабжено установленными на валах, несущих шестерни, зубчатыми колесами, находящимися в зацеплении с шестерней, установлен 40и на выходном валу, при этом одно из зубчатых колес жестко закреплено на валу, а другое установлено с возможностью поворота и связано с валом при помощи упругих элементов . ел

0wa/

Изобретение относится к гибке труб, в частности к механизмам, обео печивающим изменение плоскости гиба и перемещение заготовки (трубы) в продольном направлении для получеНИН заданной длины п рямого участка между двумя соседними изгибами.

Цель изобретения - повышение срока службы, надежности и точности в работе путем повышения стабильности перемещения каретки.

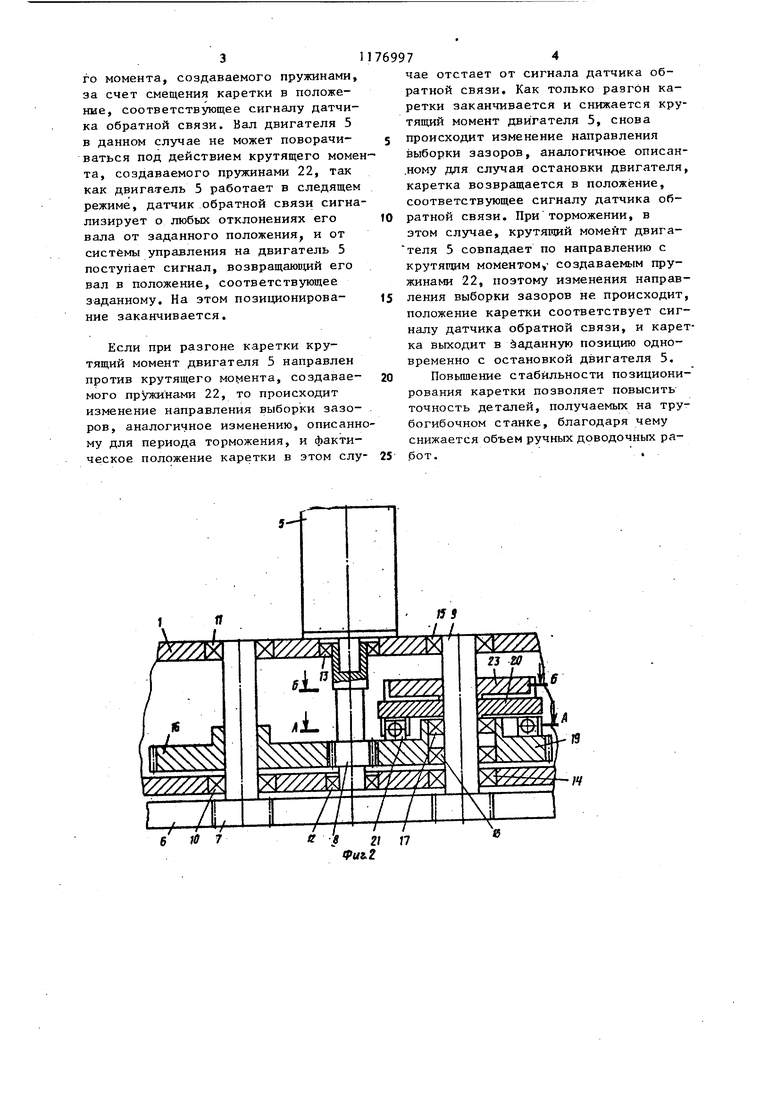

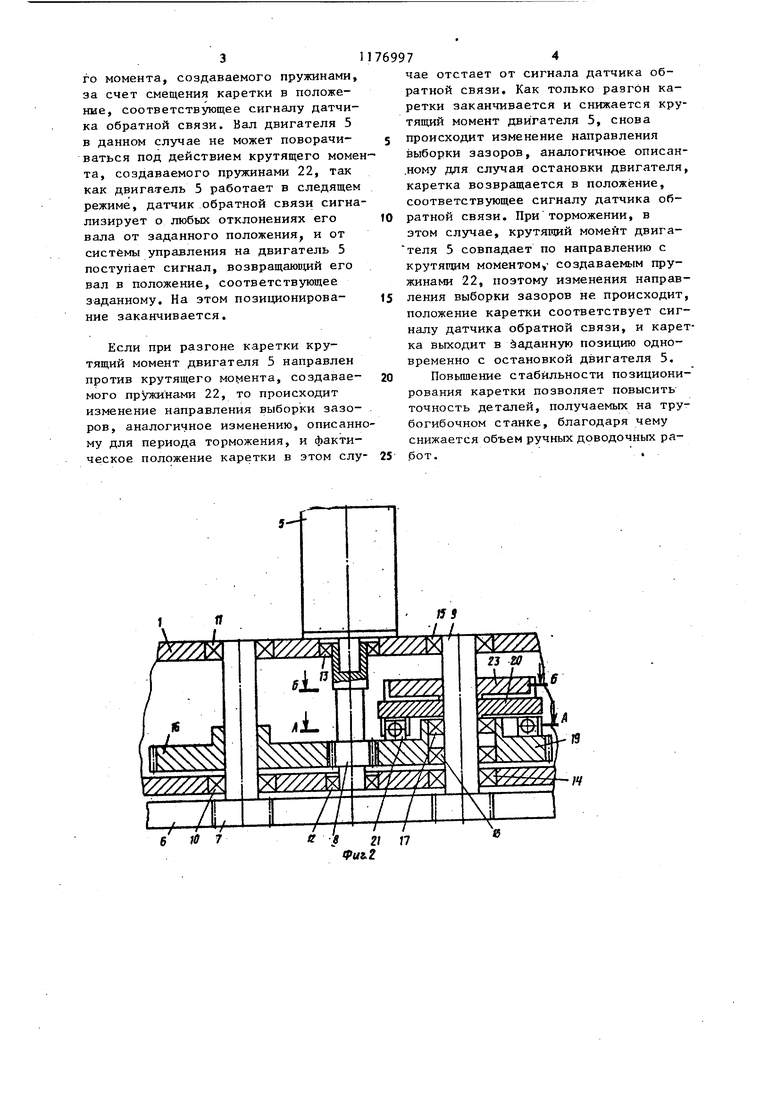

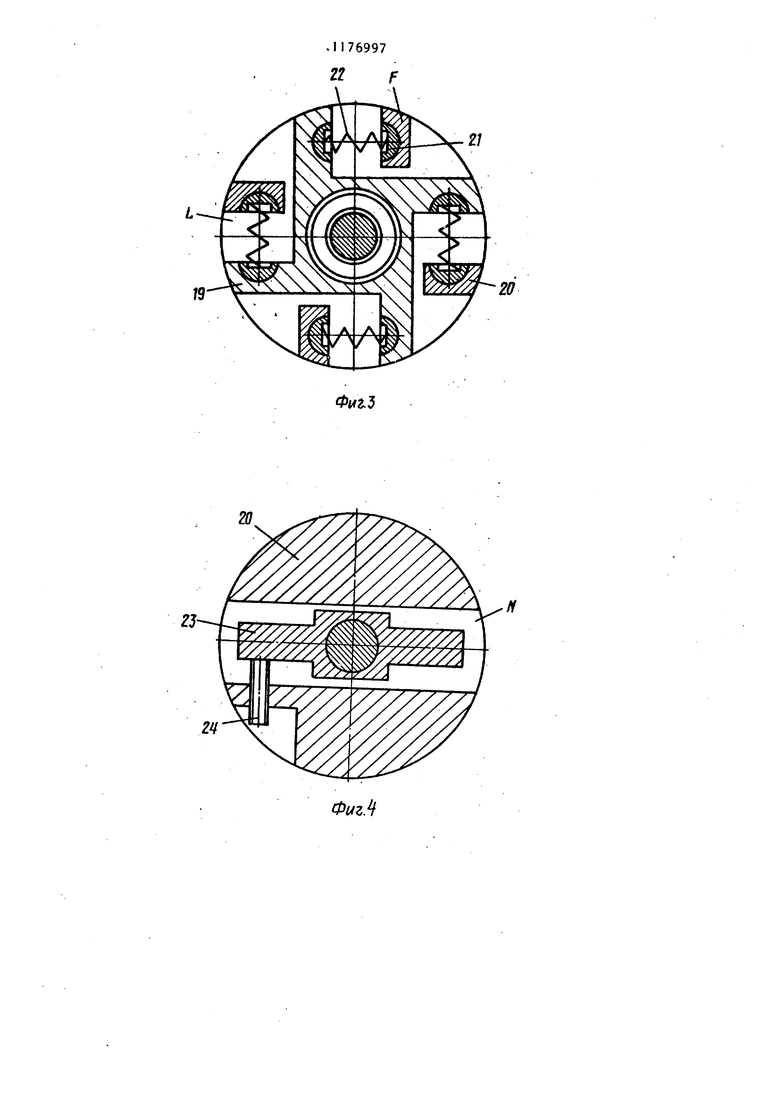

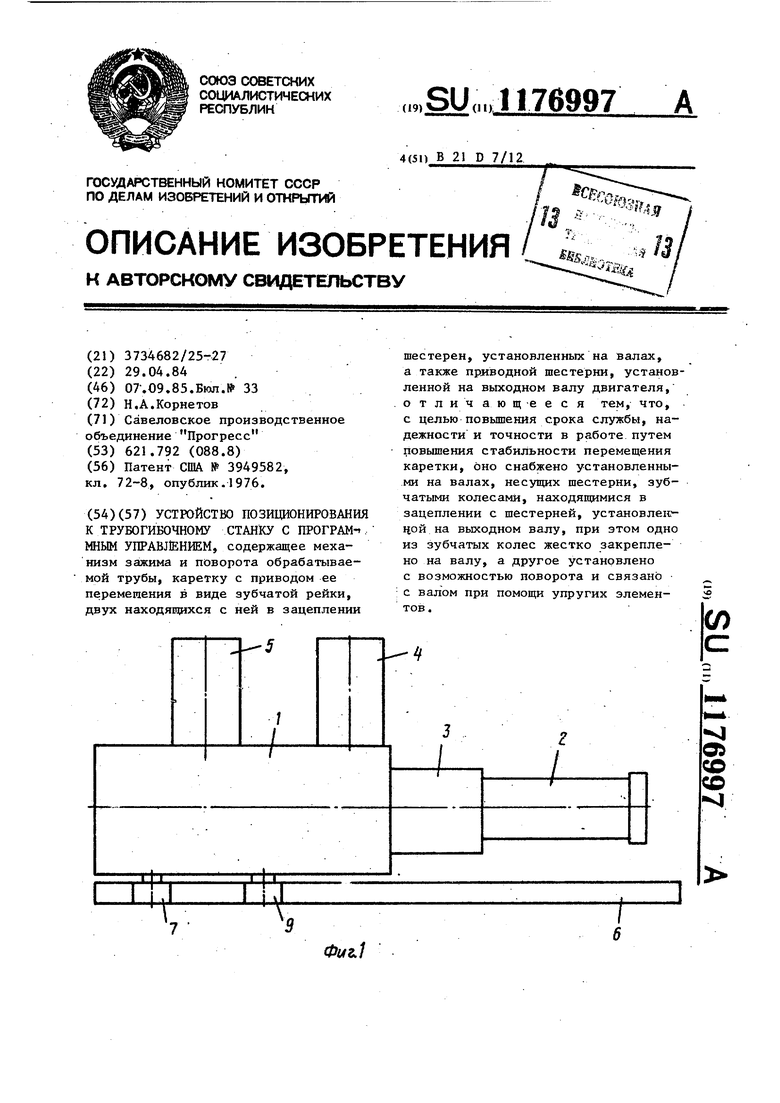

На фиг. 1 изображено устройство позиционирования к трубогибочному станку с программньгм управлением, общий вид;- на фиг. 2 - привод, служащий дпя перемещения каретки; на фиг, 3 - разрез А-А на $иг.2; на фиг. 4 - разрез Б-Б на фиг.2.

Устройство позиционирования к трубогибочному станку с программным управлением содержит каретку 1, зажимной патрон 2, гидроцилиндр 3, cлyжaщи|i для зажима зажимного патрона, двигатель 4, служащий для поворота зажимного патрона, двигатель 5, служащий дпя перемещения каретки, зубчатую рейку 6.

Внутри каретки 1 расположен привод ее перемещения (фиг.2), содержавщй валы-шЬстерни 7-9; установленные на подшипниках 10-15. Валы-шестерни 7 и 9 находятся в зацеплении с зубчатой рейкой 6. На валу-шестерне 7 жестко закреплено зубчатое крлесо 16 На валу шестерне 9, с помощью подшипников 17 и 18 установл1ено зубчатое колесо 19, над которым на валу-шестерне 9 имеется полумуфта 20, установленная с возможностью поворота относительно вала-шестерни 9, Выступы F полумуфты 20 входят внутрь вырезов L , выполненных в верхней части ступицы зубчатого колеса 19. На боковых поверхностях выступов Р и вырезов I, имеются пазы с цилиндрической поверхностью, образуюп1ие совместно с вло. женными в них сухарями 21 цилиндрические шарниры. Между сухарями 21 установлены пружины 22. В верхней части полумуфты 20 имеется паз N , внутри которого расположён поводок 23 имеющий жесткое соединение с валомшестерней 9, а также резьбовое отверстие, в котором ввернут винт 24, упирающийся в поводок 23. Зубчатые колеса 16 и 19 находятся в зацеплении с валом-шестерней 8, имеющей безлюфтовое соединение с валом двигателя 5.

Двигатель 5 представляет собой элект родвигатель постоянного тока со . встроенным датчиком обратной связи.

Устройство работает следующим образом.

При завинчивании винта 24 происходит поворот полумуфты 20 относиттельно вала-шестерни 9, сопровождающийся сжатием пружин 22, которое вызывает появление крутящего момента. Под действием зтого крутящего момента вал-шестерня 9 поворачивается до тех пор, пока ее зуб не упрется в зуб зубчатой рейки 6, зубчатое колесо 19 поворачивается относительно вала-шестерни 9, а .это вызывает поворот вала-шестерни 8 вместе свалом двигателя 5, зубчатого колеса 16 и вала-шестерни 7,. сопровождающийся выборкой зазоров. Этот процесс .. прекращается тогда, когда зуб валашестерни 7 упрется в зуб зубчатой рейки 6. Таким образом все зазоры в приводе, служащем для перемещения каретки, оказьшаются выбранными.

Работа привода при перемещении каретки зависит -от направления крутящего момента двигателя 5. Если при разгоне каретки крутящий момент двигателя 5 направлен в ту же сторону, что и крутя0щй момент, создаваемый пружинами 2, то изменения направления выборки зазоров не происходит и фактическое положение каретки в период разгоиа, как и в период равномерного Движения, соответствует сигна лу датчика обратной связи, контролирующего положения вала двигателя 5. При торможении крутящий момент двигателя 5 направлен против крутящего момента, создаваемого пружинами 22, поэтому происходит дополнительное сжатие пружин 22 и изменение направления выборки зазоров в зацеплении вала-шестерни 8 с зубчатым колесом 16, а также в зацеплении вала шестерни 7 с зубчатой рейкой 6. Это приводит к тому, что фактическое положение каретки в этот период времени опережает сигнал датчика обратной связи. Как только двигатель 5 останавливается, происходит снова изменение направления выборки зазоров в зацеплении вала-шестерни 7 с зубчатой рейкой 6 и в зацеплении вала-шестерни 8 с зубчатым колесом 16. Это изменение осуществляется под действием крутяще- 3 го момента, создаваемого пружинами за счет смещения каретки в положение, соответствующее сигналу датчика обратной связи. Вал двигателя 5 в данном случае не может поворачиваться под действием крутящего моме та, создаваемого пружинами 22, так как двигатель 5 работает в следящем режиме, датчик обратной связи сигна лизирует о любых отклонениях его вала от заданного положения, и от системы управления на двигатель 5 поступает сигнал, возвращаюпщй его вал в положение, соответствующее заданному. На этом позиционирование заканчивается. Если при разгоне каретки крутящий момент двигателя 5 направлен против крутящего момента, создаваемого пружинами 22, то происходит изменение направления выборки зазоров, аналогичное изменению, описанн му для периода торможения, и фактическое положение каретки в этом слу 974 чае отстает от сигнала датчика обратной связи. Как только разгон каретки заканчивается и снижается крутящий момент двигателя 5, снова происходит изменение направления выборки зазоров, аналогичное описан.ному для случая остановки двигателя, каретка возвращается в положение, соответствующее сигналу датчика обратной связи. При торможении, в этом случае, крутящий момент двигателя 5 совпадает по направлению с крутярщм моментом, создаваемым пружинами 22, поэтому изменения направления выборки зазоров не происходит, положение каретки соответствует сигналу датчика обратной связи, и каретка выходит в Заданную позицию одновременно с остановкой двигателя 5. Повышение стабильности позиционирования каретки позволяет повысить точность деталей, получаемых на трубогибочном станке, благодаря чему снижается объем ручных доводочных ра00Т.

Г9

21

| Патент США № 3949582, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1985-09-07—Публикация

1984-04-29—Подача