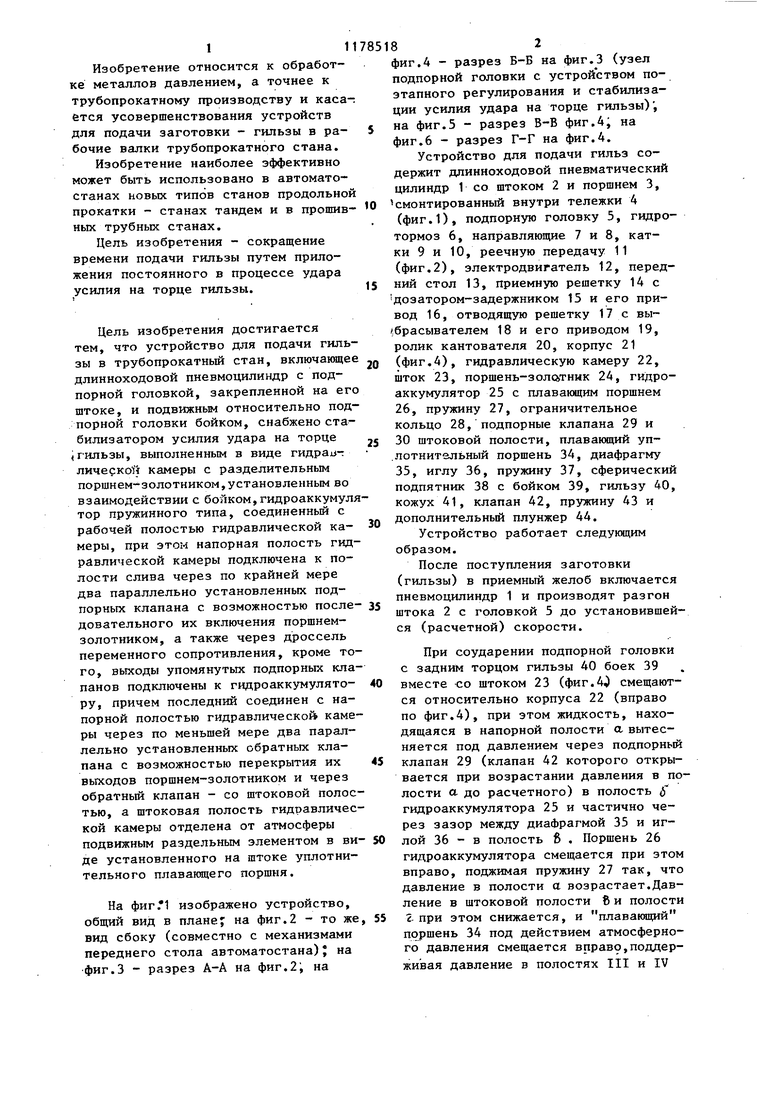

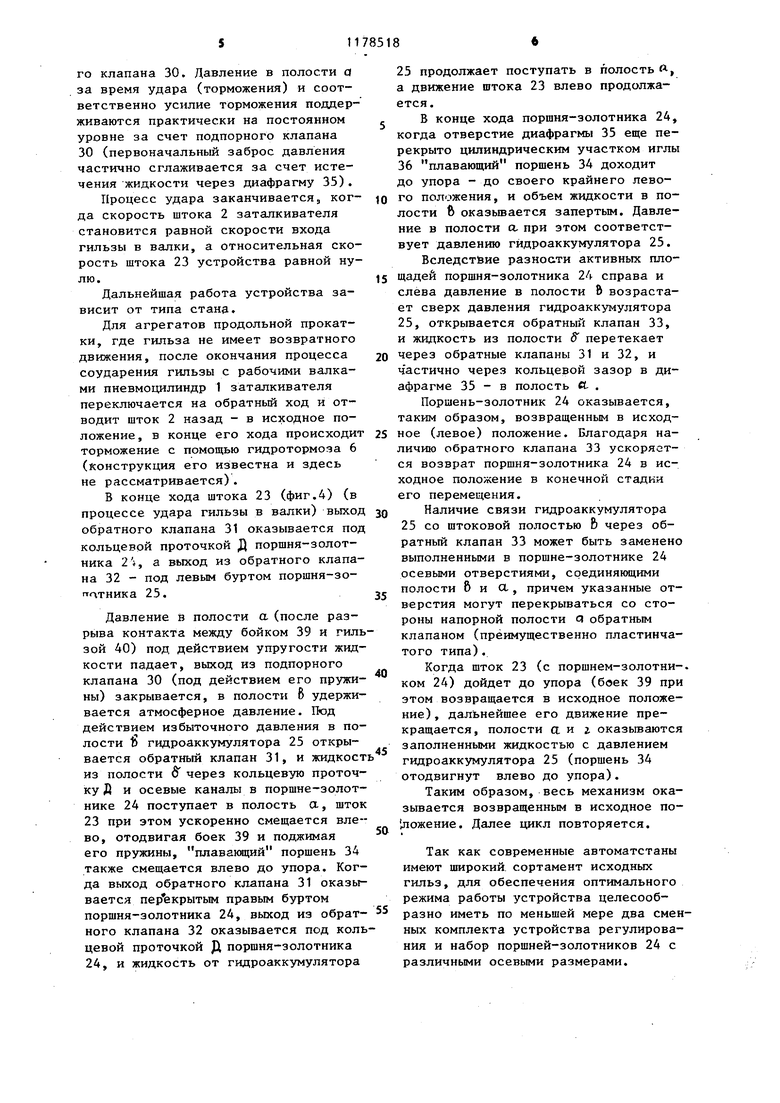

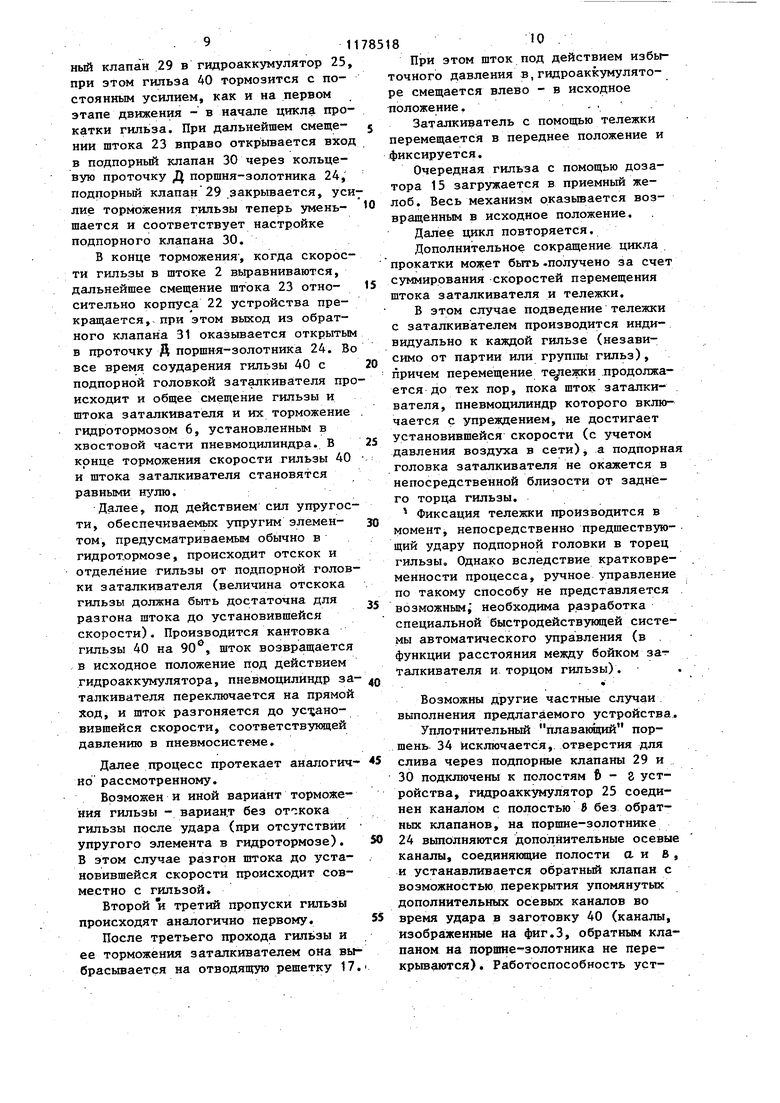

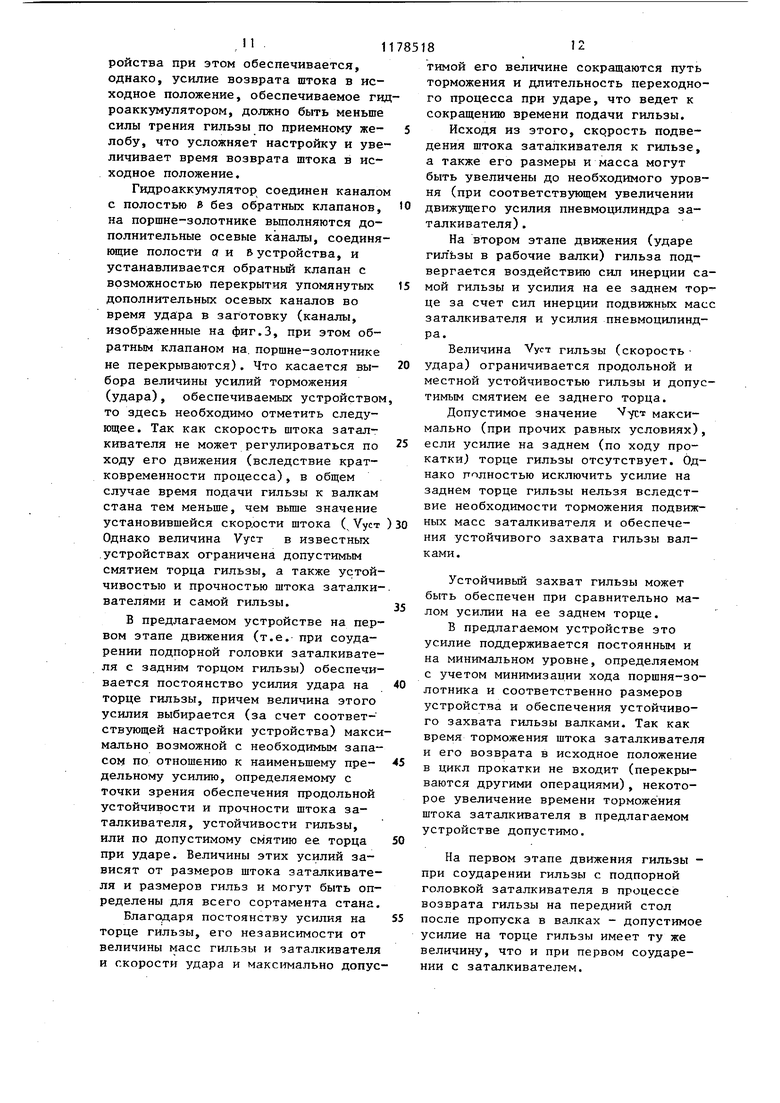

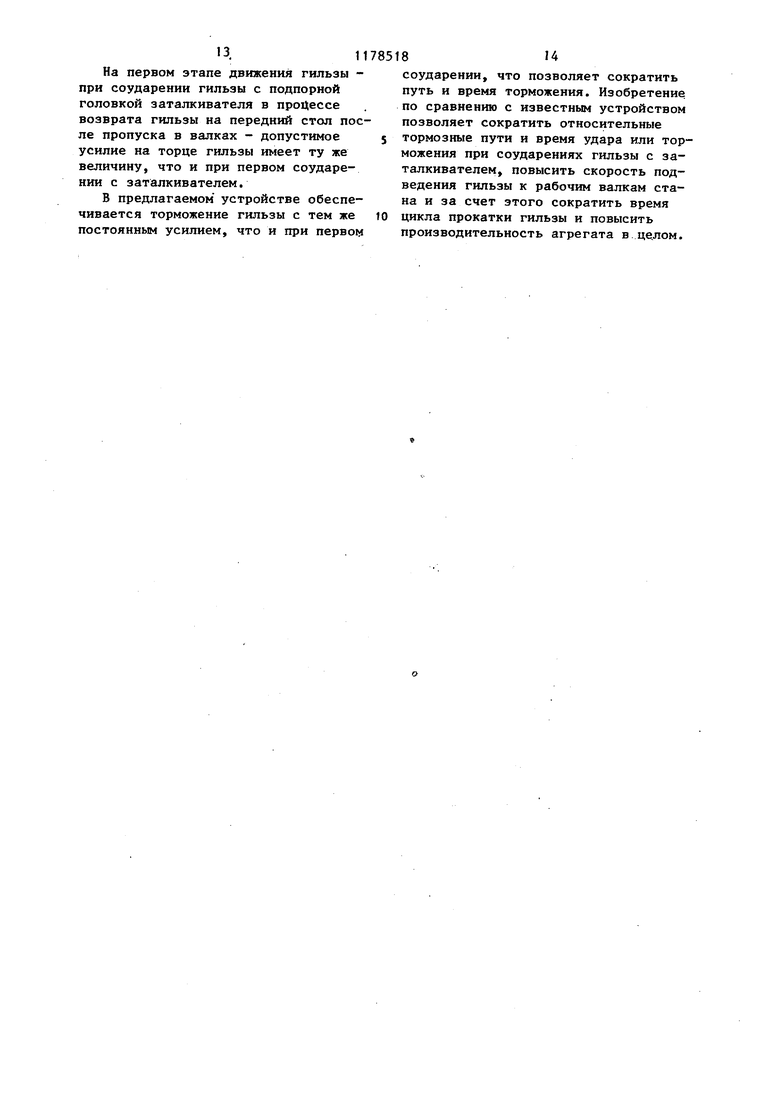

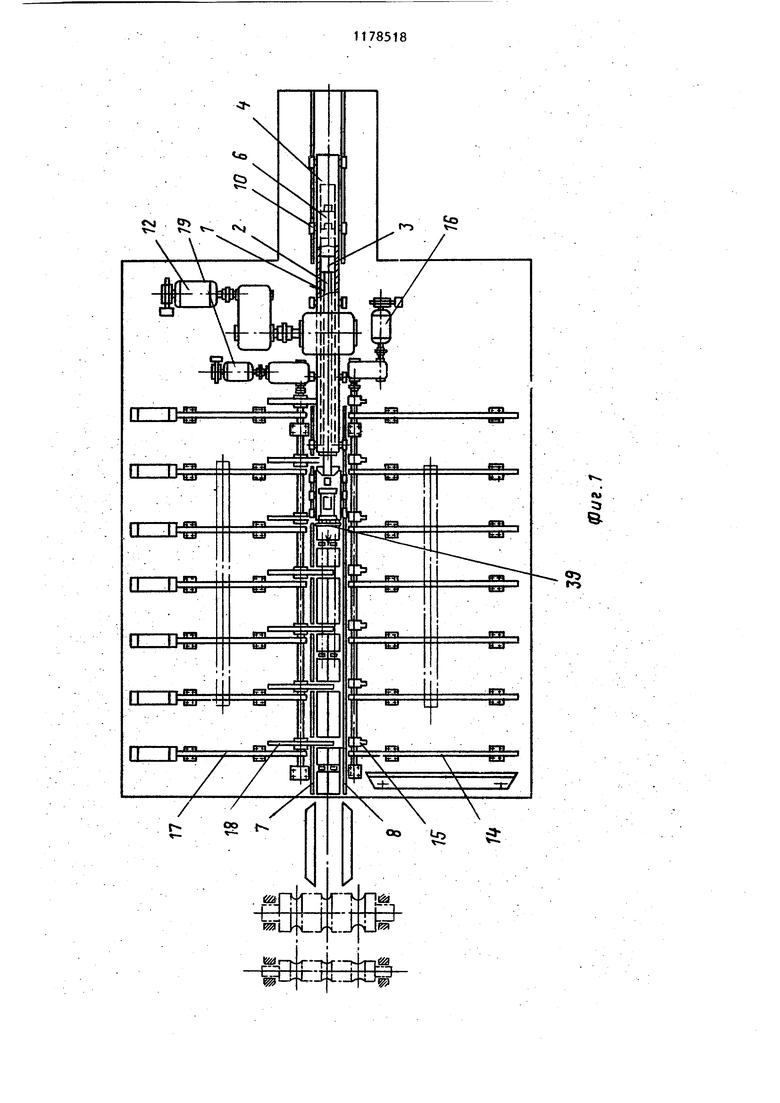

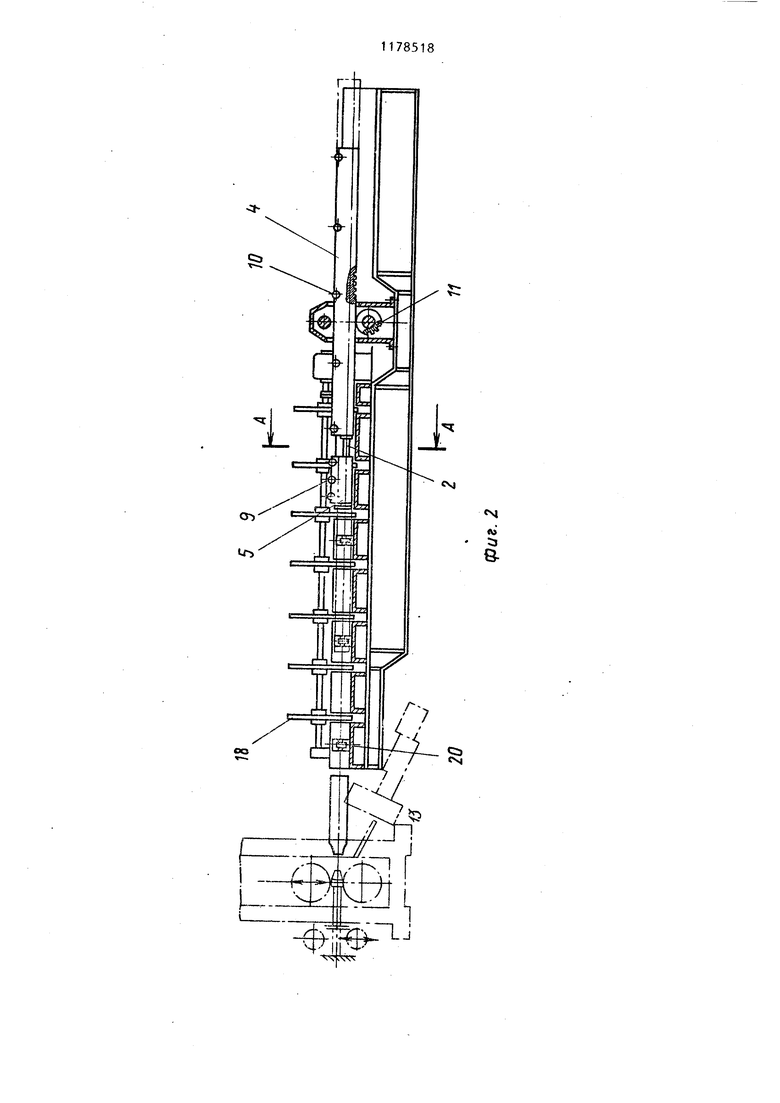

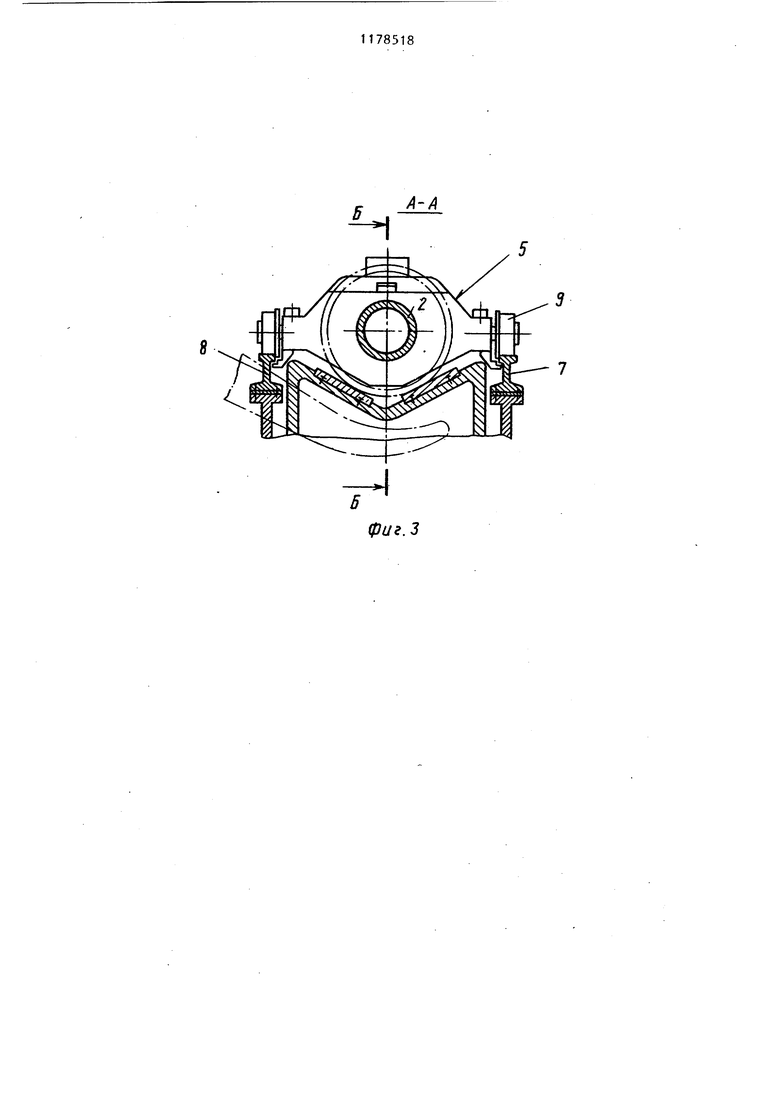

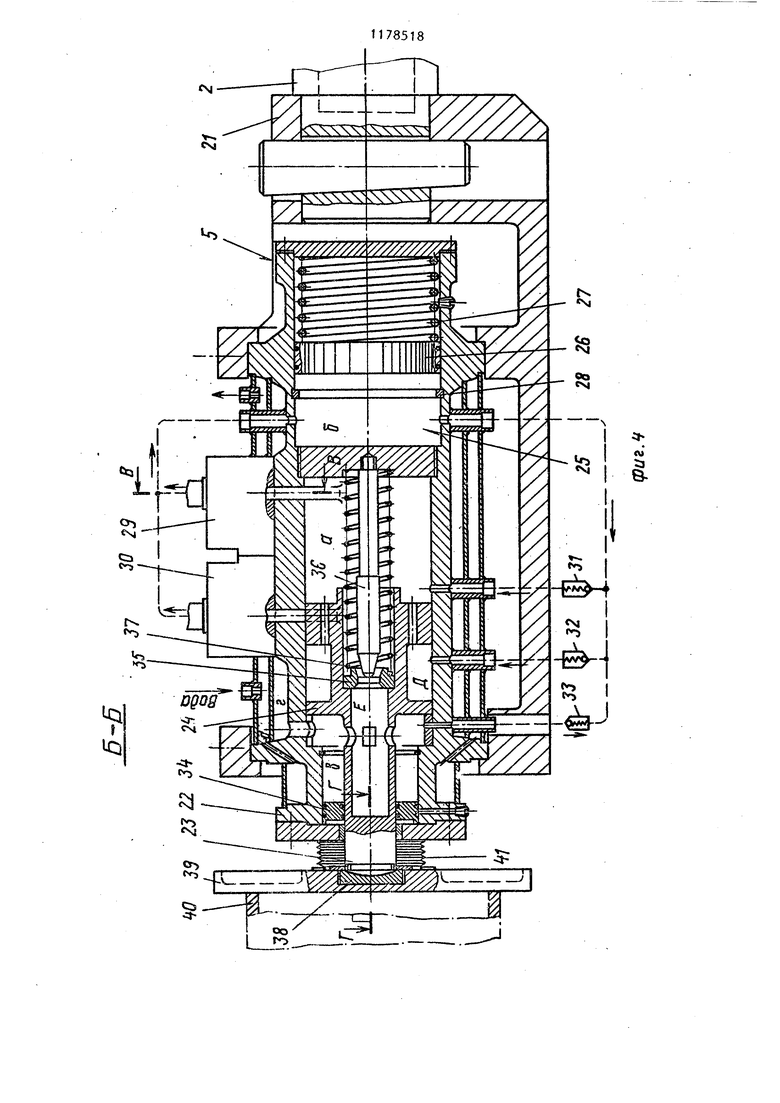

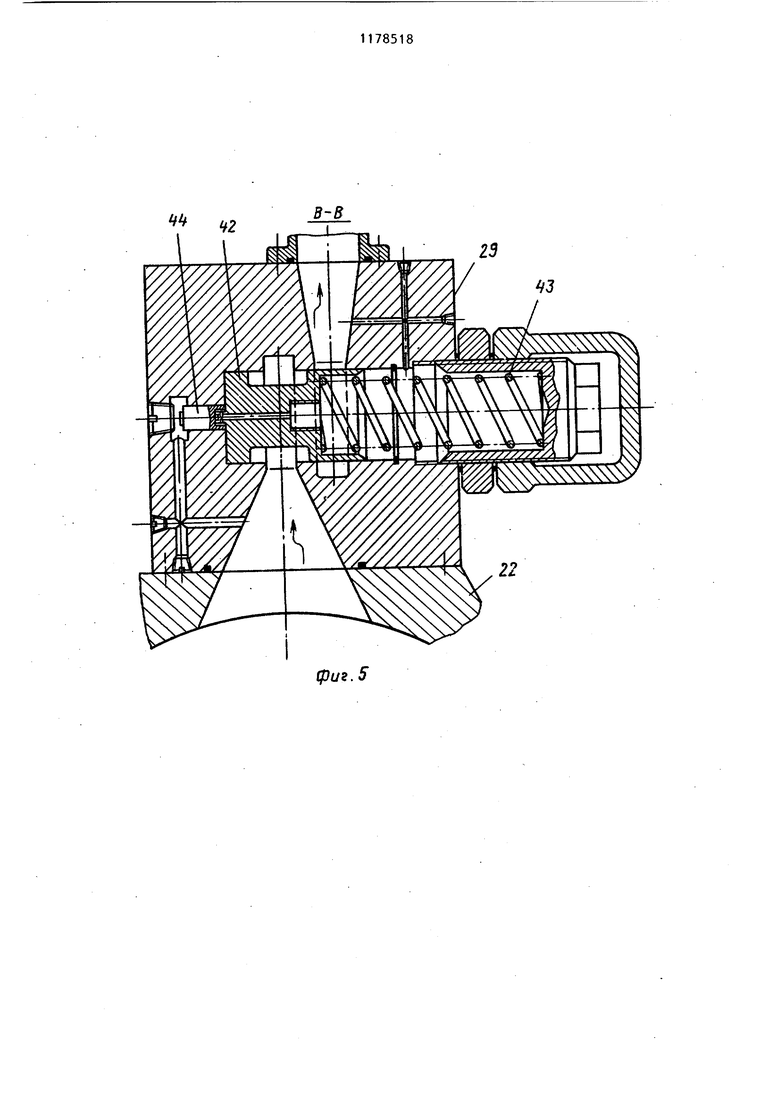

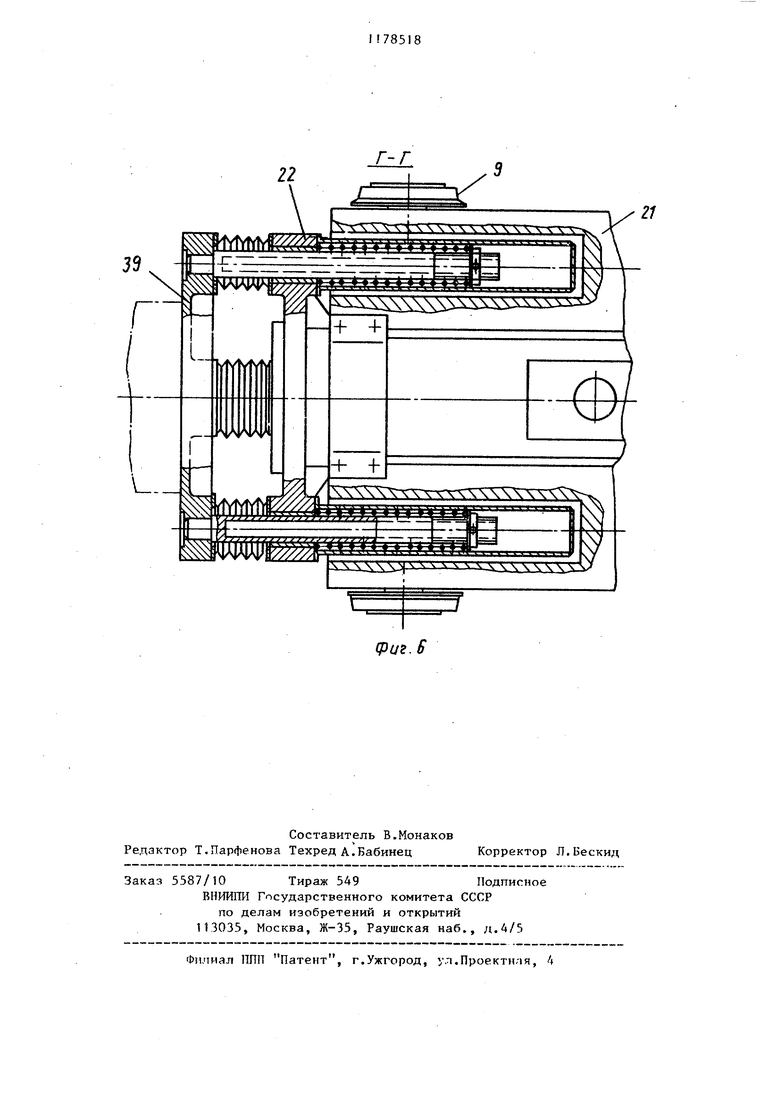

11 Изобретение относится к обработке металлов давлением, а точнее к трубопрокатному производству и каса ется усовершенствования устройств для подачи заготовки - гильзы в рабочие валки трубопрокатного стана. Изобретение наиболее эффективно может быть использовано в автоматостанах новых типов станов продольно прокатки - станах тандем и в прошив ных трубных станах. Цель изобретения - сокращение времени подачи гильзы путем приложения постоянного в процессе удара усилия на торце гильзы. Цель изобретения достигается тем, что устройство для подачи гиль зы в трубопрокатный стан, включающе длинноходовой пневмоцилиндр с подпорной головкой, закрепленной на ег штоке, и подвижным относительно под порной головки бойком, снабжено стабилизатором усилия удара на торце iгильзы, выполненным в виде гидраи- личеркой Камеры с разделительным поршнем-золотником,установленным во взаимодействии с бойком,гидроаккумул тор пружинного типа, соединенный с рабочей полостью гидравлической камеры, при этом напорная полость гид равлической камеры подключена к полости слива через по крайней мере два параллельно установленных подпорных клапана с возможностью после довательного их включения поршнемзолотником, а также через дроссель переменного сопротивления, кроме то го, выходы упомянутых подпорных кла панов подключены к гидроаккумулятору, причем последний соединен с напорной полостью гидравлической каме ры через по меньшей мере два параллельно установленных обратных клапана с возможностью перекрытия их выходов поршнем-золотником и через обратный клапан - со штоковой полос тью, а штоковая полость гидравличес кой камеры отделена от атмосферы подвижным раздельным элементом в ви де установленного на штоке уплотнительного плавающего поршня. На фиг.1 изображено устройство, общий вид в плане; на фиг.2 - то же вид сбоку (совместно с механизмами переднего стола автоматостана)J на фиг.З - разрез А-А на фиг.2; на 82 фиг.4 - разрез Б-Б на фиг.З (узел подпорной головки с устройством поэтапного регулирования и стабилизации усилия удара на торце гильзы); на фиг.З - разрез В-В фиг.4; на фиг.6 - разрез Г-Г на фиг.4. Устройство для подачи гильз содержит длинноходовой пневматический цилиндр 1 со штоком 2 и поршнем 3, смонтированный внутри тележки 4 (фиг.1), подпорную головку 5, гидротормоз 6, направляющие 7 и 8, катки 9 и 10, реечную передачу 11 (фиг.2), электродвигатель 12, передНИИ стол 13, приемную решетку 14 с дозатором-задержником 15 и его привод 16, отводящую решетку 17 с выбрасывателем 18 и его приводом 19, ролик кантователя 20, корпус 21 (фиг.4), гидравлическую камеру 22, шток 23, поршень-золо,тник 24, гидроаккумулятор 25 с плавающим поршнем 26, пружину 27, ограничительное кольцо 28, подпорные клапана 29 и 30 штоковой полости, плавающий уплотнительный поршень 34, диафрагму 35, иглу 36, пружину 37, сферический подпятник 38 с бойком 39, гильзу 40, кожух 41, клапан 42, пружину 43 и дополнительный плунжер 44. Устройство работает следующим образом. После поступления заготовки (гильзы) в приемный желоб включается пневмоцилиндр 1 и производят разгон штока 2 с головкой 5 до установившейся (расчетной) скорости. При соударении подпорной головки с задним торцом гильзы 40 боек 39 вместе со штоком 23 (фиг.4 смещаются относительно корпуса 22 (вправо по фиг.4), при этом жидкость, находящаяся в напорной полости а вытесняется под давлением через подпорный клапан 29 (клапан 42 которого открывается при возрастании давления в полости О- до расчетного) в полость f гидроаккумулятора 25 и частично через зазор между диафрагмой 35 и иглой 36 - в полость б . Поршень 26 гидроаккумулятора смещается при этом вправо, поджимая пружину 27 так, что давление в полости а возрастает.Давление в щтоковой полости 8 и полости 2- при этом снижается, и плавающий поршень 34 под действием атмосферного давления смещается вправо,поддерживая давление в полостях III и IV на уровне, близком к атмосферному, и препятствуя проникновению воздуха в гидросистему. Через обратные клапаны 31 и 32 жидкость в процессе удара не вытесняется, так как давление в полости а при этом значительно больше, чем в полости У , При дальнейшем движении штока 23 с поршнем-золотником 24 вправо отверстие диафрагмы перекрывается цилиндрическим участком иглы 36. (с небольшим радиальным зазором) так что основной поток жидкости проходит через подпорный клапан 29. Бла годаря наличию конического участка на игле устраняются забросы давления в полости $ , которые могли бы иметь место в начальный момент.удара вследствие инерционности (запаздывания) подпорного клапана, так что дав ление в полости а, и соответственно усилие на торце гильзы (с учетом компенсирующего влияния гидроаккумулятора) сохраняются на уровне, близком к постоянному, за все время удара (и не зависят ot величины масё и скорости соударения). При изменениях величины массы гильзы (в пределах партии гильз) или колебаниях скорости подведения штока заталкивателя к гильзе, вызываемых, например, колебаниями давления возду ха в сети и другими причинами, величина усилия удара не изменяется, изменяется лишь относительный тормозной путь при ударе, т.е. смещение поршня-золотника относительно корпуса. Благодаря постоянству усилия на торце гильзы в процессе удара обеспечивается минимальный относительный тормозной путь и время удара по сравнению с любыми.другими законами изменения усилий в процессе удара, а стабилизация усилий удара, т.е. обес печение их постоянства в реальных условиях работы стана, позволяет принять величину усилий удара (для 1-rd и 3-го зтапов движения гильзы) максимально возможной - с минимальным запасом по отношению к предельным усилиям удара, что также приводит к сокращению относительных тормозных путей и времени в процессе удара. . Процесс удара заканчивается, когда скорости гильзы и штока 2 заталкивателя выравниваются (а отиоситель ная скорость штока 23 с поршнем-золотником 24 становится равной нулю), при этом давление в полости о. снижается, выход из подпорного клапана 29 (под действием пружины 41) перекрьшается. При минимальном расчетном ходе штока 23 (что соответствует гильзе с минимальной массой в пределах партии гильз, прокатываемых без перестройки стана) вход в подпорный клапан 30 оказывается частично открытым в среднюю проточку Д поршня-золотника 25, а выходные отверстия обратных клапанов 31 и 32 оказываются перекрытыми соответственно правым и левым буртами поршня-золотника 2 (то же и при максимальном расчетном ходе штока 23). Под действием усилия пневмоцилиндра 1 заталкивателя гильза совместно со штоком 2 разгоняется и продвигается по приемному желобу с установившейся (расчетной) скоростью. При этом давление в полости О- достаточно мало (оно определяется лишь силой трения гильзы по желобу), выходы из подпорных клапанов 29.и 30 закрыты, чартичное вытеснение жидкости из полости о. и небольшое смещение штока 23 вправо имеют лишь за счет вытеснения жидкости из полости а в полость Б через малый кольцевой зазор между цилиндрическим участком иглы 36 и диафрагмой 35. При соударении гильзы с рабочими алками под действием сил инерции еталей заталкивателя и усилия пневоцилиндра 1 происходит дальнейшее мещение штока 23 вправо относительо корпуса 22. При этом давление в олости О- возрастает, и при достижеии расчетной (настроечной) величиы открьшается выход из подпорного лапана 30, жидкость из полости Л ытесняется через отверстие и кольевую проточку Д в поршне-золотнике 4 в полость S гидроаккумулятора 25, оджимая его пружину 27, и частично ерез кольцевой зазор в диафрагме 5 - в полость о. Уплотнительный плавающий поршень 34 перемещается право, предотвращая образование вауума и проникновение воздуха в гидосистему устройства. Выход из подорного клапана 29 при этом закрыт, ак как настроечное давление для его начительно выше, чем для подпорного клапана 30, Давление в полости а за время удара (торможения) и соответственно усилие торможения поддерживаются практически на постоянном уровне за счет подпорного клапана 30 (первоначальный заброс давления частично сглаживается за счет истечения жидкости через диафрагму 35). Процесс удара заканчиваетсяэ когда скорость штока 2 заталкивателя становится равной скорости входа гильзы в валки, а относительная скорость штока 23 устройства равной нулю. Дальнейшая работа устройства зависит от типа станэ. Для агрегатов продольной прокатки, где гильза не имеет возвратного движения, после окончания процесса соударения гильзы с рабочими валками пневмоцилиндр 1 заталкивателя переключается на обратный ход и отводит шток 2 назад - в исходное положение, в конце его хода происходит торможение с помощью гидротормоза 6 (конструкция его известна и здесь не рассматривается). В конце хода штока 23 (фиг.4) (в процессе удара гильзы в валки) выход обратного клапана 31 оказывается под кольцевой проточкой Д поршня-золотника 2, а выход из обратного клапана 32 - под левым буртом поршня-зо лтника 25. Давление и полости а (после разрыва контакта между бойком 39 и гиль зой 40) под действием упругости жидкости падает, выход из подпорного клапана 30 (под действием его пружины) закрывается, в полости 6 удерживается атмосферное давление. ГЬод действием избыточного давления в полости гидроаккумулятора 25 открывается обратный клапан 31, и жидкост из полости & через кольцевую проточку Д и осевые каналы в поршне-золотнике 24 поступает в полость а, шток 23 при этом ускоренно смещается влево, отодвигая боек 39 и поджимая его пружины, плавакмций поршень 34 также смещается влево до упора. Когда выход обратного клапана 31 оказывается перекрытым правым буртом поршня-золотника 24, выход из обраткого клапана 32 оказывается под коль цевой проточкой Д поршня-золотника 24, и жидкость от гидроаккумулятора 25 продолжает поступать в полость ft, а движение штока 23 влево продолжается. В конце хода поршня-золотника 24, когда отверстие диафрагмы 35 еще перекрыто цилиндрическим участком иглы 36 плавающий поршень 34 доходит до упора - до своего крайнего левого положения, и объем жидкости в полости 6 оказьшается запертым. Давление в полости а, при зтом соответствует давлению гйдроаккумулятора 25. Вследстйие разнос.ти активных площадей поршня-золотника 24 справа и слева давление в полости В возрастает сверх давления гидроаккумулятора 25, открывается обратный клапан 33, и жидкость из полости 5 перетекает через обратные клапаны 31 и 32, и частично через кольцевой зазор в диафрагме 35 - в полость а . Поршень-золотник 24 оказывается, таким образом, возвращенным в исходное (левое) положение. Благодаря наличию обратного клапана 33 ускоряется возврат поршня-золотника 24 в исходное положение в конечной стадии его перемещения. Наличие связи гидроаккумулятора 25 со штоковой полостью Ь через обратный клапан 33 может быть заменено выполненными в поршне-золотнике 24 осевыми отверстиями, соединяющими полости 6 и а, причем указанные отверстия могут перекрываться со стороны напорной полости q обратным клапаном (преимущественно пластинчатого типа). Когда шток 23 (с поршнем-золотни-. ком 24) дойдет до упора (беек 39 при этом возвращается в исходное положение) , дальнейшее его движение прекращается, полости а и i оказьгоаются заполненными жидкостью с давлением гидроаккумулятора 25 (поршень 34 отодвигнут влево до упора). Таким образом, весь механизм оказывается возвращенным в исходное по1ложение. Далее цикл повторяется. Так как современные автоматстаны имеют широкий сортамент исходных гильз, для обеспечения оптимального режима работы устройства целесообразно иметь по меньшей мере два сменных комплекта устройства регулирования и набор поршней-золотников 24 с различными осевыми размерами. При перестройке стана на новый размер гильз одновременно производит ся и замена устройства на заранее подготовленный комплент. На современных трубопрокатных агрегатах в связи с внедрением систем безостаточного раскроя заготовок (штанг) перед прошивкой в гильзы допускаются определенные колебания по длине (массе) исходных заготовок и соответственно гильз после прошивки в пределах одной партии, прокатьшаемой без перестройки станов. Колебания длины гильз вызываются также отклонениями по диаметру исходных штанг, изменением вытяжки в прошивном стане от случайных причин, а также за счет обрезки поврежденных концов гильз после прошивки, применяемой на некоторых агрегатах. Учитывая, что указанные колебания не превьшают 20%, настройка устройства производится, исходя из указанных пределов, возможно также объединение в группу нескольких партий, сравнительно мало отличающргхся по средней массе и длине исходных гильз. Что касается настройки устройства (выбор усилий удара) для прокатки партии гильз, то она производится путем изменения величины поджатия пружин подпорных клапанов 31 и 30 по фиксированым положениям, которые могут быть определены заранее расчетом и при необходимости уточнены экспериментально. Перед прокаткой партии гильз за- талкиватель с помощью тележки 4 перемещается по приемному желобу в та кое положение, чтобы между бойком 3 заталкивателя и задним торцом наибо лее длинной в пределах партии гильз (с учетом ее возможного осевого сме щения в процессе поперечного переме щения на приемном столе) оставалось некоторое расстояние, достаточное дл разгона штока 2 заталкивателя до ус тановившейся (расчетной) скорости. В этом положении тележка фиксируется. Использование тележки для индиви дуального подведения заталкивателя вплотную к каждой гильзе (в пределах партии гильз) нецелесообразно вследствие сравнительно малых- расстояний работы в режимах пусков и торможений, а также значительно большей массы по сравнению с массой штока заталкивателя (с головкой и поршнем), выигрьш во времени при этом не обеспечивается. Рассмотрим особенности работы предлагаемого устройства применительно к автоматстану, где гильза обычно имеет два или три пропуска через рабочие валки стана (с возвратом гильзы на входную сторону стана роликами обратной подачи и ее кантовкой на 90 после каждого пропуска). При настройке на прокатку партии гильз тележка с заталкивателем гильз перемещается по направляющ1тм приемного желоба и устанавливается в положение, соответствующее максимальной длине гильзы в пределах партии (с не- которьпу запасом в 0,5-1 м) аналогично рассматриваемому (часть рычагов выбрасывателя при необходимости может быть снята). Подача гильзы в валки для первого пропуска производится аналогично рассмотренному. После захвата гильзы валками и торможения штока заталкивателя до уровня скорости прокатки гильзы производится переключение полостей пневмоцилиндра заталкивателя, и шток отводится назад - в крайнее заднее или промежуточное положение, а тележка отводится назад - в положение, соответствующее длине гильзы после первого пропуска в валках. После окончания первого прохода гильзы в валках она выбрасывается (роликами обратной подачи) на приемный желоб на входной стороне стана и при соударении с подпорной головкой 5 заталкивателя тормозится. При этом поршень-золотник 24 (перед встречей гильзы с подпорной головкой выталкивателя) находится в исходном (левом на фиг.4) положении, . в которое он вернулся за время прокатки гильзы в валках. Целесообразно назначать скорость возврата гильзы выше, чем скорость установившегося движения штока 2 заталкивателя (с гильзой) во время подачи гильзы к валкам. При ударе гильзы ее задним (по . ходу прокатки) торцом в боек 35 заталкивателя шток 23 с поршнем 24 смещаются вправо, жидкость из напорной полости О. вытесняется через подпор9ный клапан 29 в гидроаккумулятор 25 при этом гильза 40 тормозится с постоянным усилием, как и на первом этапе движения - в начале цикла про катки гильза. При дальнейшем смеще НИН штока 23 вправо открьшается вхо в подпорный клапан 30 через кольцевую проточку Д поршня-золотника 24, подпорный клапан 29 закрывается, ус лие торможения гильзы теперь уменьшается и соответствует настройке подпорного клапана 30. В конце торможения , когда скорос ти гильзы в штоке 2 выравниваются, дальнейшее смещение штока 23 относительно корпуса 22 устройства прекращается, при этом вькод из обратного клапана 31 оказывается открыты в проточку Д поршня-золотника 24. В все время соударения гильзы 40 с подпорной головкой заталкива теля пр исходит и общее смещение гильзы и штока заталкивателя и их торможение гидротормозом 6, установленным в хвостовой части пневмоцилиндра. В конце торможения скорости гильзы 40 и штока заталкивателя становятся равными нз,лю. Далее, под действием сил упругос ти, обеспечиваемьж упругим элементом, предусматриваемым обычно в гидрот.ормозе, происходит отскок и отделение гильзы от подпорной голов ки заталкивателя (величина отскока гильзы должна быть достаточна для разгона штока до установившейся скорости). Производится кантовка гильзы 40 на 90, шток возвращается в исходное положение под действием гидроаккумулятора, пневмоцилиндр за талкивателя переключается на прямой ход, и шток разгоняется до ус%ановившейся скорости, соответствунндей давлению в пневмосистеме. Далее процесс протекает аналогич но рассмотренному. Возможен и иной вариант торможения гильзы - вариан.т без отггкока гильзы после удара (при отсутствии упругого элемента в гидротормозе). В этом случае разгон штока до установившейся скорости происходит совместно с гильзой. Второй и третий пропуски гильзы происходят аналогично первому. После третьего прохода гильзы и ее торможения заталкивателем она вы брасьтается на отводящую решетку 17 18О При этом шток под действием избыточного давления в,гидроаккумуляторе смещается влево - в исходное положение.- . Заталкиватель с помощью тележки перемещается в переднее положение и фиксируется. Очередная гильза с помощью дозатора 15 загружается в приемный желоб. Весь механизм оказьшается возвращенным в исходное положение. Далее цикл повторяется. Дополнительное сокращение цикла прокатки может быть .получено за счет суммирования скоростей перемещения штока заталкивателя и тележки. В этом случае подведение тележки с заталкивателем производится индивидуально к каждой гильзе (независимо от партии или группы гильз), причем перемещение те гежки продолжается до тех пор, пока шток заталкивателя, пневмоцилиндр которого включается с упреждением, не достигает установившейся скорости (с учетом давления воздуха в сети)j .а подпорная головка заталкивателя не окажется в непосредственной близости от заднего торца гильзы. Фиксация тележки производится в момент, непосредственно предшествующий удару подпорной головки в торец гильзы. Однако вследствие кратковременности процесса, ручное управление по такому способу не представляется возможным необходима разработка специальной быстродействующей системы автоматического управления (в функции расстояния между бойком зат талкивателя и торцом гильзы). , Возможны другие частные случаи выполнения предлагаемого устройства. Уплотнительный плавающий поршень- 34 Исключается,, отверстия для слива через подпорные клапаны 29 и 30 подключены к полостям Ъ - Z устройства, гидроаккумулятор 25 соединен каналом с полостью 5 без обратных клапанов, на поршне-золотнике 24 выполняются дополнительные осевые каналы, соединяющие полости аи 8, и устанавливается обратный клапан с возможностью перекрытия упомянутых дополнительных осевых каналов во время удара в заготовку 40 (каналы, изображенные на фиг.З, обратным клапаном на поршне-золотника не перекрьюаются). Работоспособность уст, И1 ройства при этом обеспечивается, однако, усилие возврата штока в исходное положение, обеспечиваемое гид роаккумулятором, должно быть меньше силы трения гильзы по приемному желобу, что усложняет настройку и увеличивает время возврата штока в исходное положение. Гидроаккумулятор соединен каналом с полостью В без обратных клапанов, на поршне-золотнике вьтолняются дополнительные осевые каналы, соединяющие полости а и в устройства, и устанавливается обратньй клапан с возможностью перекрытия упомянутых дополнительных осевых каналов во время удара в заготовку (каналы, изображенные на фиг.З, при этом обратным клапаном на. поршне-золотнике не перекрываются). Что касается выбора величины усилий торможения (удара), обеспечиваемых устройством то здесь необходимо отметить следующее. Так как скорость штока заталкивателя не может регулироваться по ходу его движения (вследствие кратковременности процесса), в общем случае время подачи гильзы к валкам стана тем меньше, чем вьш1е значение установившейся скорости штока ( Ууст Однако величина Ууст в известных .устройствах ограничена допустимым смятием торца гильзы, а также устойчивостью и прочностью штока заталкивателями и самой гильзы. В предлагаемом устройстве на первом этапе движения (т.е.- при соударении подпорной головки заталкивателя с задним торцом гильзы) обеспечивается постоянство усилия удара на торце гильзы, причем величина этого усилия выбирается (за счет соответствующей настройки устройства) макси мально возможной с необходимым запасом по отношению к наименьшему предельному усилию, определяемому с точки зрения обеспечения продольной устойчивости и прочности штока заталкивателя, устойчивости гильзы, или по допустимому смятию ее торца при ударе. Величины этих усилий зависят от размеров штока заталкивателя и размеров гильз и могут быть определены для всего сортамента стана. Благодаря постоянству усилия на торце гильзы, его независимости от величины масс гильзы и заталкивателя и скорости удара и максимально допус 82 тимой его величине сокращаются путь торможения и длительность переходного процесса при ударе, что ведет к сокращению времени подачи гильзы. Исходя из этого, скррость подведения штока заталкивателя к гильзе, а также его размеры и масса могут быть увеличены до необходимого уровня (при соответствующем увеличении движущего усилия пневмоцилиндра за- талкивателя). На втором этапе движения (ударе гилЪзы в рабочие валки) гильза подвергается воздействию сил инерции самой гильзы и усилия на ее заднем торце за счет сил инерции подвижных масс заталкивателя и усилия пневмоцилиндра. Величина Vyci гильзы (скорость удара) ограничивается продольной и местной устойчивостью гильзы и допустимым смятием ее заднего торца. Допустимое значение V-yci максимально (при прочих равных условиях), если усилие на заднем (по ходу прокатки) торце гильзы отсутствует. Однако полностью исключить усилие на заднем торце гильзы нельзя вследствие необходимости торможения подвижных масс заталкивателя и обеспечения устойчивого захвата гильзы валками. Устойчивый захват гильзы может быть обеспечен при сравнительно малом усилии на ее заднем торце. В предлагаемом устройстве это усилие поддерживается постоянным и на минимальном уровне, определяемом с учетом минимизации хода поршня-золотника и соответственно размеров устройства и обеспечения устойчивого захвата гильзы валками. Так как время торможения штока заталкивателя и его возврата в исходное положение в цикл прокатки не входит (перекрываются другими операциями), некоторое увеличение времени торможения штока заталкивателя в предлагаемом устройстве допустимо. На первом этапе движения гильзы при соударении гильзы с подпорной головкой заталкивателя в процессе возврата гильзы на передний стол после пропуска в валках - допустимое усилие на торце гильзы имеет ту же величину, что и при первом соударении с заталкивателем. 1311 На первом этапе движения гильзы при соударении гильзы с подпорной головкой заталкивателя в процессе возврата гильзы на передний стол после пропуска в валках - допустимое усилие на торце гильзы имеет ту же величину, что и при первом соударении с заталкивателем. В предлагаемом устройстве обеспечивается торможение гильзы с тем же постоянным усилием, что и при первог; что позволяет сократить соударении. путь и время торможения. Изобретение по сравнению с известным устройством позволяет сократить относительные тормозные пути и время удара или торможения при соударениях гильзы с заталкивателем, повысить скорость подведения гильзы к рабочим валкам стана и за счет этого сократить время цикла прокатки гильзы и повысить производительность агрегата в це.лом.

N

A

:з 8А-А

фаг.З

A 5l

Q.

фи.5 VN sT W Ч.ЛЧУЧУЧЧЧЛчУ VW

Фиг. 6 r

| название | год | авторы | номер документа |

|---|---|---|---|

| Передний стол стана продольной прокатки труб | 1980 |

|

SU874237A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| Нажимное устройство | 1979 |

|

SU854474A1 |

| Рабочий орган кротодренажной машины | 1987 |

|

SU1435696A1 |

| Устройство дополнительного изгиба рабочих валков прокатной клети кварто | 1977 |

|

SU789178A1 |

| Дросселирующий распределитель для следящего гидропривода | 1980 |

|

SU1106924A1 |

| Устройство для уравновешивания шпинделя привода валков прокатного стана | 1983 |

|

SU1093374A1 |

| МОЛОТ МАА ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2002 |

|

RU2237808C2 |

| Гидравлическая буровая головка ударно-вращательного действия | 1979 |

|

SU863855A1 |

| Задающее устройство трубопрокатного оправочного стана | 1985 |

|

SU1284633A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ГИЛЬЗ В ТРУБОПРОКАТНЫЙ СТАН, содержащее длинноходовой пневмоцилиндр с подпорной головкой, закрепленной на его штоке, и подвижным относительно подпорной головки бойком, отличающееся тем, что, с целью, сокращения времени подачи гильзы путем приложения постоянного в процессе удара усилия на торце гильзы, оно снабжено стабилизатором усилия удара , на торце гильзы, установленным в подпорно Ji головке и выполненным в виде гидравлической камеры с установленным во взаимодействии с бойком разделительным поршнем-золотником и гидроаккумулятора, соединенного с рабочей полостью гидравлической камеры, при этом напорная полость гидравлической камеры подключена к полости слива через по крайней мере два параллельно установленных подпорньгх клапана с возможностью последовательного их включения поршнем-золотником и дроссель переменного сопротивления . 2. Устройство по П.1, отлиQ чающееся тем, что, с целью повышения быстродействия и упрощения сл настройки, выходы подпорных клапанов подключены к гидроаккумулятору, причем последний соединен с напорной полостью гидравлической камеры через по меньшей мере два параллельно установленных обратных клапана с возможностью перекрытия их выходов порвднем-золотником и через обратный клапан - со штоковой полостью, а штоко sl вая полость гидравлической камеры от00 делена от атмосферы подвижным раздесл лительным элементом в виде установленного на штоке уплотнительного пла00 вающего поршня.

| Передний стол стана продольной прокатки труб | 1980 |

|

SU874237A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "ЗРАЗЫ ИЗ ГОВЯДИНЫ И УТКИ" | 2007 |

|

RU2350152C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи трубы в валки трубопрокатного стана | 1975 |

|

SU532422A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , Авторское свидетельство СССР № 282263, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-05—Подача