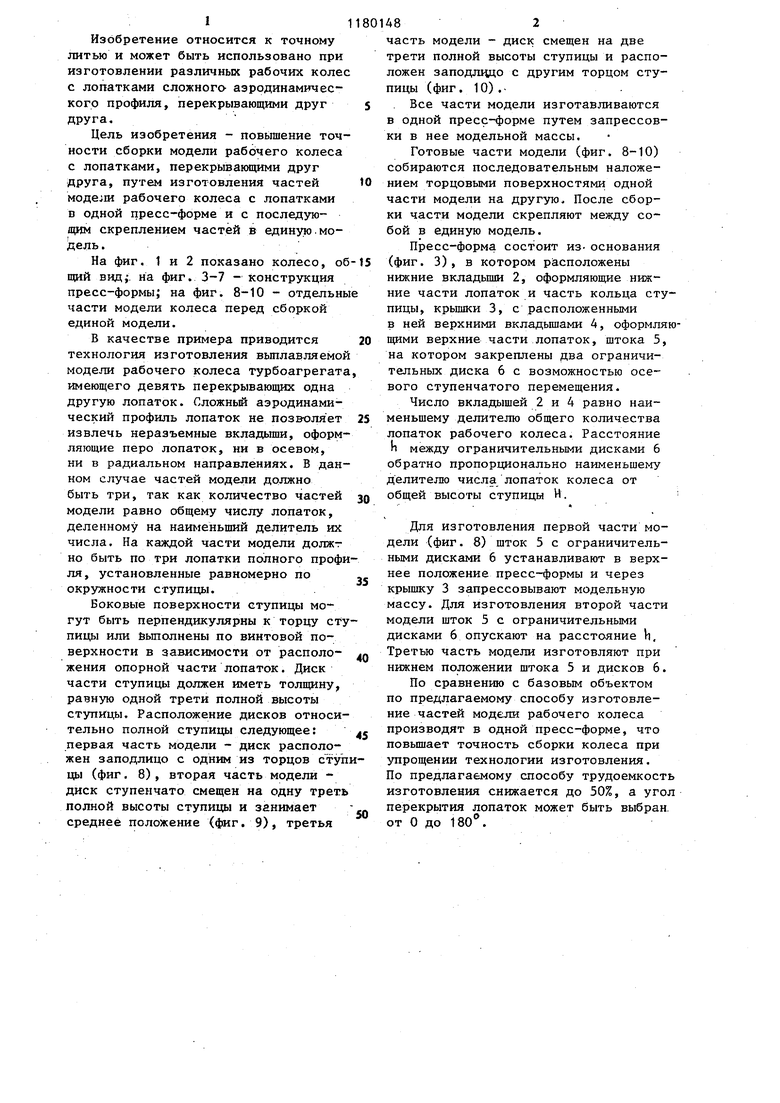

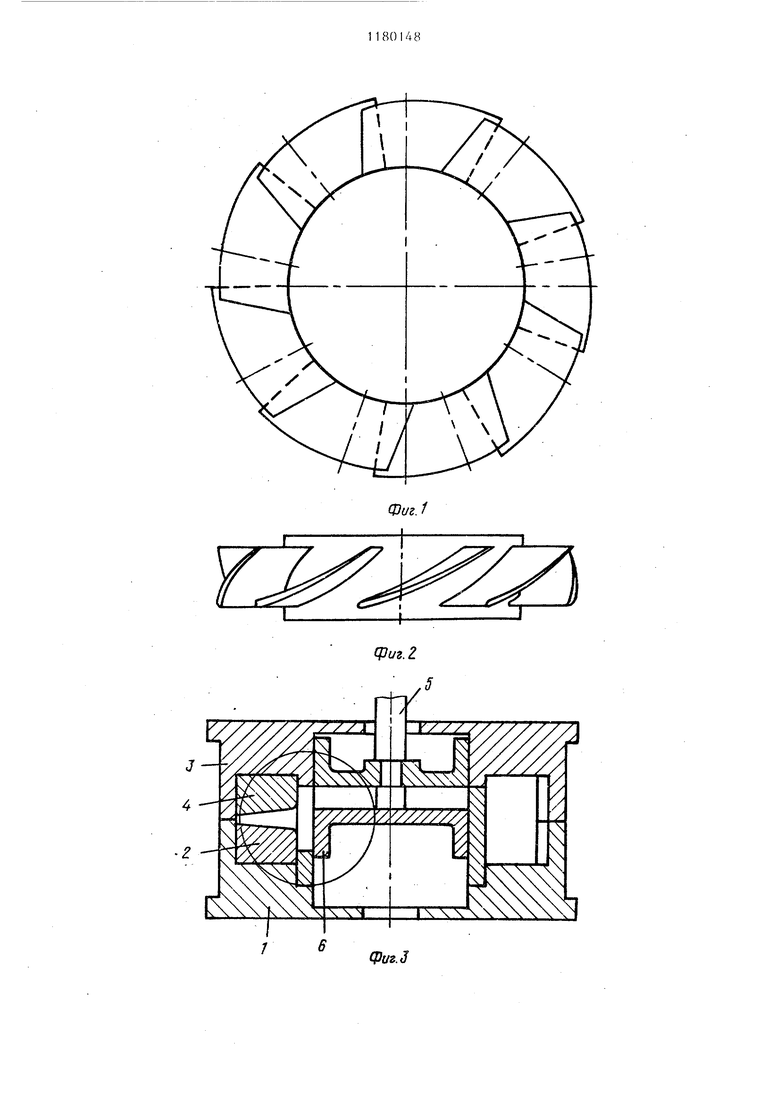

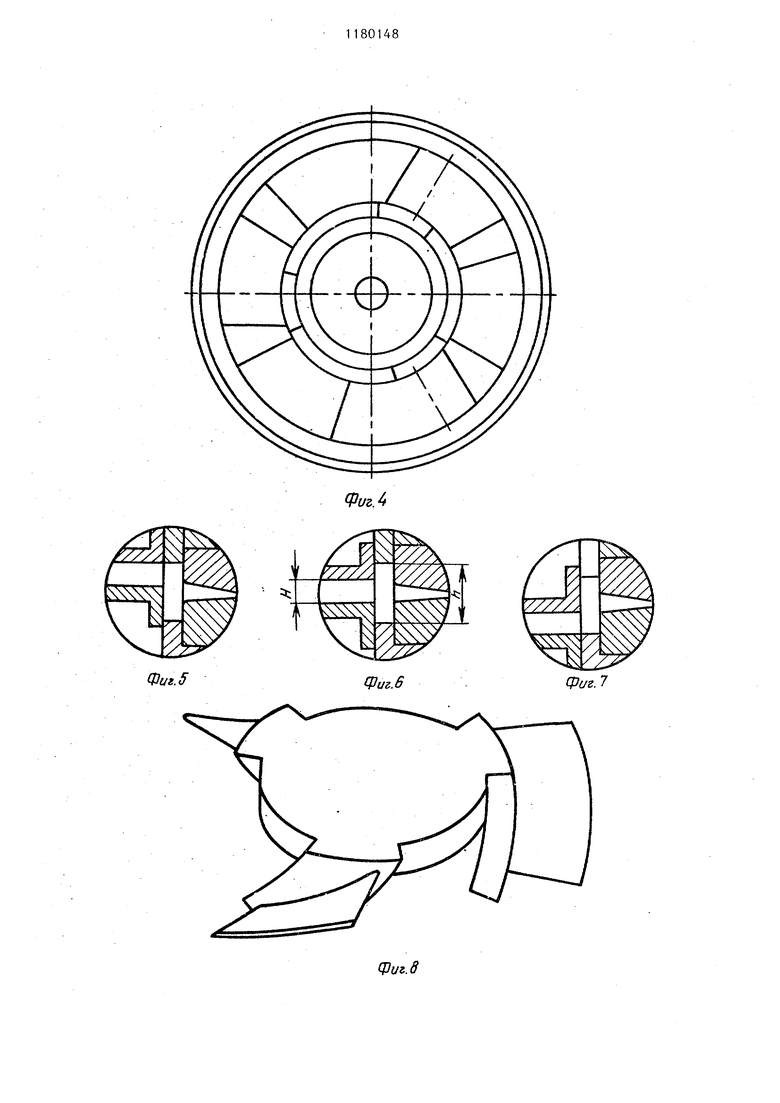

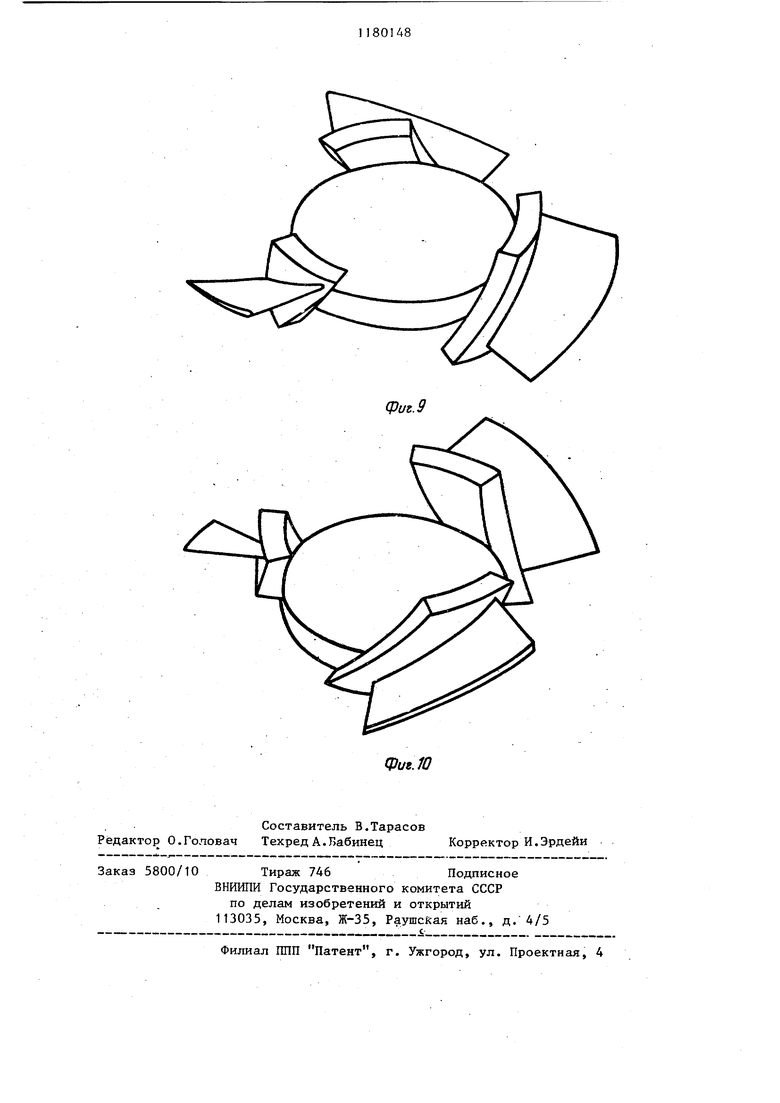

Изобретение относится к точному литью и может быть использовано при изготовлении различных рабочих колес с лопатками сложного- аэродинамического профиля, перекрывающими друг друга. Цель изобретения - повышение точности сборки модели рабочего колеса с лопатками, перекрывающими друг друга, путем изготовления частей рабочего колеса с лопатками в одной пресс-форме и с последующим скреплением частей в единую.модель. На фиг. 1 и 2 показано колесо, об щий вид; на фиг. 3-7 - Конструкция пресс-формы; на фиг. 8-10 - отдельны части модели колеса перед сборкой единой модели. В качестве примера приводится технология изготовления вьтлавляемой модели рабочего колеса турбоагрегата имеющего девять перекрывающих одна другую лопаток. Сложньй аэродинамический профиль лопаток не позволяет извлечь неразъемные вкладыши, оформляющие перо лопаток, ни в осевом, ни в радиальном направлениях. В данном случае частей модели должно быть три, так как количество частей модели равно общему числу лопаток, деленному на наименьщий делитель их числа. На каждой части модели должт но быть по три лопатки полного профи ля, установленные равномерно по окружности ступицы. Боковые поверхности ступицы могут быть перпендикулярны к торцу сту пицы или йыполнены по винтовой поверхности в зависимости от расположения опорной части лопаток. Диск части ступицы должен иметь толщину, равную одной трети полной высоты ступицы. Расположение дисков относи тельно полной ступицы следующее: первая часть модели - диск расположен заподлицо с одним из торцов ступ цы (фиг. 8), вторая часть модели диск ступенчато смещен на одну треть полной высоты ступицы и занимает среднее положение (фиг. 9), третья часть модели - диск смещен на две трети полной высоты ступицы и расположен заподлвдо с другим торцом ступицы (фиг. 10) .. Все части модели изготавливаются в одной пресс-форме путем запрессовки в нее модельной массы. Готовые части модели (фиг. 8-10) собираются последовательным наложением торцовыми поверхностями одной части модели на другую. После сборки части модели скрепляют между собой в единую модель. Пресс-форма состоит из- основания (фиг. 3), в котором расположены нижние вкладыши 2, оформляющие нижние части лопаток и часть кольца ступицы, крьпики 3, с расположенными в ней верхними вкладышами 4, оформляющими верхние части лопаток, штока 5, на котором закреплены два ограничительных диска 6 с возможностью осевого ступенчатого перемещения. Число вкладышей 2 и 4 равно наименьшему делителю общего количества лопаток рабочего колеса. Расстояние Ь между ограничительными дисками 6 обратно пропорционально наименьшему делителю числа лопаток колеса от общей высоты ступицы Н. - . Для изготовления первой части модели (фиг. 8) шток 5 с ограничительными дисками 6 устанавливают в верхнее положение пресс-формы и через крышку 3 запрессовывают модельную массу. Для изготовления второй части модели щток 5 с ограничительными дисками 6 опускают на расстояние Ь, Третью часть модели изготовляют при нижнем положении штока 5 и дисков 6. По сравнению с базовым объектом по предлагаемому способу изготовление частей модели рабочего колеса производят в одной пресс-форме, что повьш1ает точность сборки колеса при упрощении технологии изготовления. По предлагаемому способу трудоемкость изготовления снижается до 50%, а угол перекрытия лопаток может быть выбран, от О до 180.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ РАБОЧИХ ОРГАНОВ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2010 |

|

RU2440867C1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА РАБОЧЕГО КОЛЕСА ТУРБИНЫ И РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2265497C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2505713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

2

Фиг.З

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ | 0 |

|

SU358077A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Эскин Г.И,, Слотин В.И | |||

| и Коцман С.Ш | |||

| Точное литье деталей авиационных агрегатов из алюминиевых сплавов | |||

| - М.: Машиностроение, 1967, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| . | |||

Авторы

Даты

1985-09-23—Публикация

1976-12-27—Подача