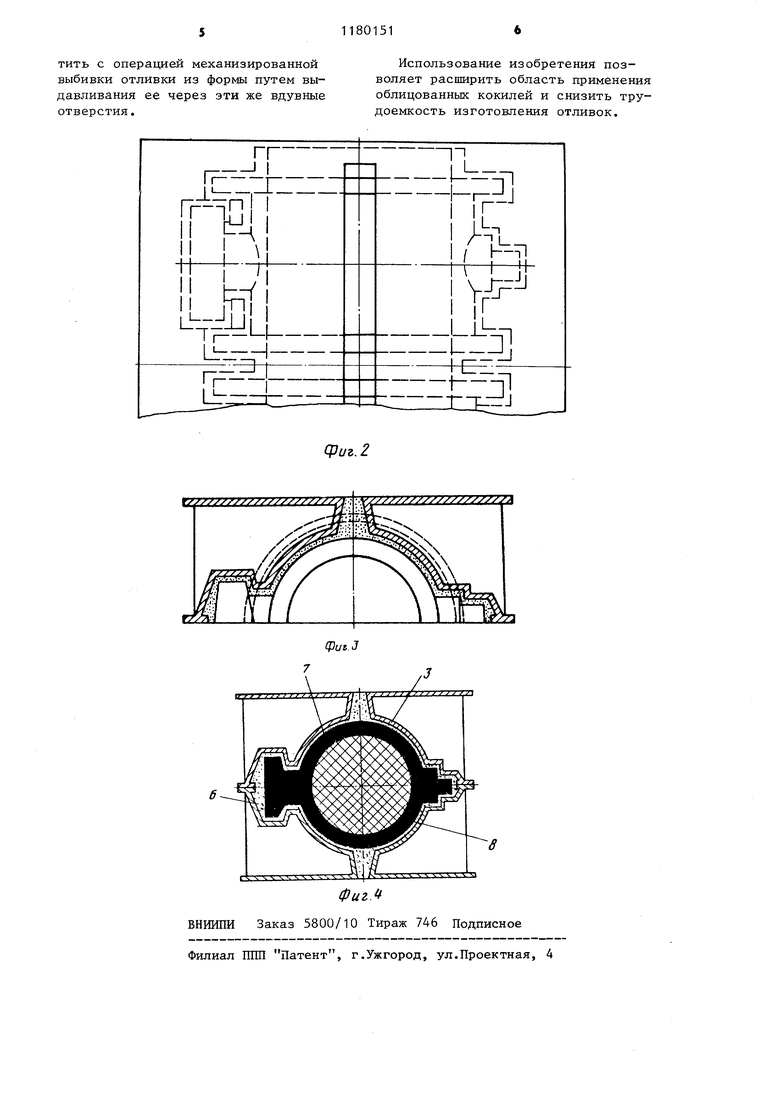

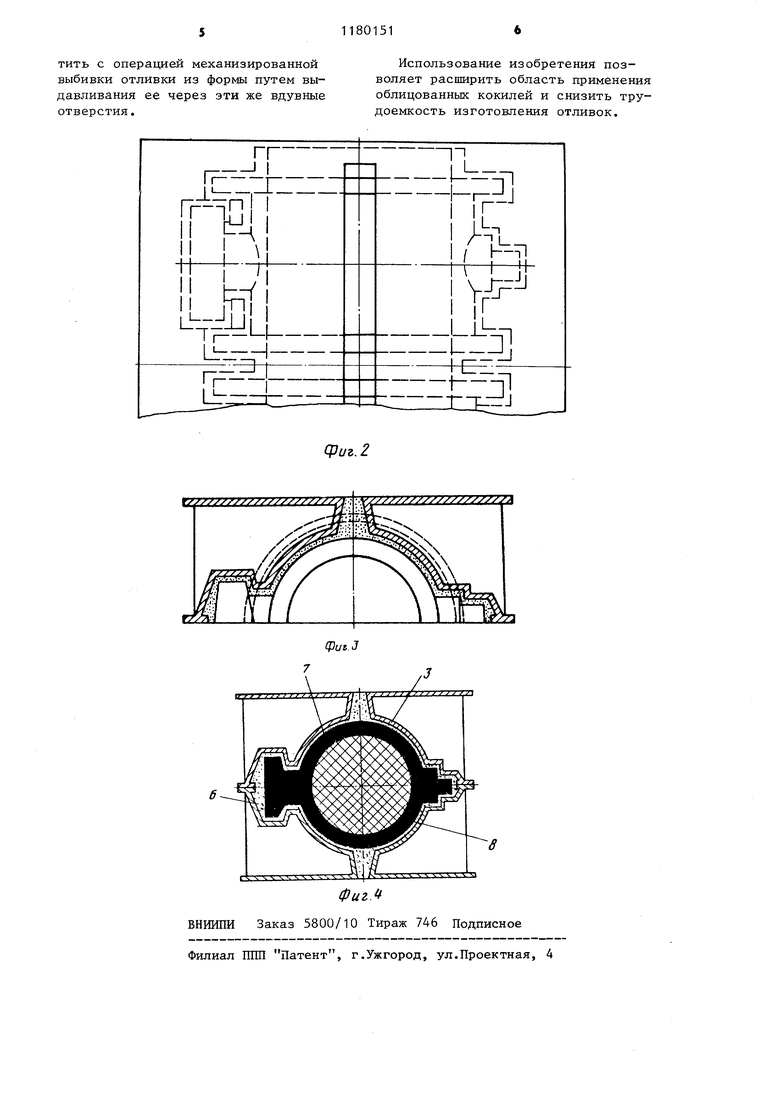

1 Изобретение относится к литейном производству, в частности к литью в кокиль. Цель изобретения - снижение трудоемкости очистки кокиля и повьппе- ние качества облицовки. Поставленная цель достигается за счет определения оптимальных величин суммарной площади сечения вду ных отверстий и средней толщины облицовочного слоя по установленным з висимостям. На фиг. 1 представлена оснастка для нанесения термоизоляционной обл цовки на кокильJ на фиг. 2 - то же, вид сверху; на фиг. 3 - полукокиль облицованньм смесьюj на фиг. 4 - об лицованный кокиль в сборе, с отливкой. Оснастка для нанесения термоизоляционной облицовки на кокиль состоит из подмодельной плиты 1 с закрепленной на ней моделью 2. На подмодельной плите 1 устанавливается кокиль 3 с вдувными отверстиями 4. модели 2 вьшолнены вентиляционные каналы 5, которые через подмодельную плиту 1 сообщаются с атмосферой Эти же каналы 5 служат для подачи в полость формы газообразного реагент используемого для затвердевания облицовочной смеси в холодной оснастк Кокиль 3 размещен относительно модели 2 с зазором 6 для получения облицовочного слоя. Внутренняя полость отливки 7 оформляется стержнем 8. Работа оснастки для нанесения об лицовки осуществляется следующим образом. Облицовка наносится путем вдувания жидкостекольной смеси в зазор 6 через вдувное отверстие 4. Воздух вьщувается через вентиляционные каналы 5, вьшолненные в модели и подмодельной плите. После надува смеси производится продувка ее углекислым газом через вентиляционные каналы 5 в течение 20-40 с. Затем производит ся протяжка модели из поЛости формы Выбивка формы производится механическим выдавливанием через вдувное отверстие 4, при этом одновременно с удалением отработанной смеси удаляется также и отливка. Зависимости для определения суммарной площади сечения вдувных отверстий и зазор между моделью и ко12килем для получения качественного облицовочного слоя установлены экспериментальным путем. Для этого изготовляют пять комплектов универсальной оснастки. В каждьм комплект оснастки входят модели с заданной суммарной площадью наружной поверхности (от 25 до 10000 см). При этом каждьй комплект оснастки позволяет менять сложность конфигурации модели в соответствии с пятью группами сложности отливок за счет ввода дополнительных поднутрений, ребер и так далее, создающих необходимое сопротивление движению воздушного потока. Эксперименты проводят вначале на комплектах оснастки с малыми габаритами модели. Методом подбора устанавливают необходимую площадь сечения вдувного отверстия и определяют оптимальную величину зазора между моделью и кокилем, при которой достигается равномерная и высокая плотность облицовочного слоя по всей рабочей поверхности кокиля. Оптимальная суммарная площадь сечения вдувного отверстия и величина зазора между моделью и кокилем устанавливаются опытньм путем для каждой из пяти групп сложности отливок (моделей) при постоянной суммарной площади поверхности модели. Аналогичные эксперименты проводятся и на остальных четырех комплектах универсальной опытной оснастки с большей суммарной площадью поверхности модели. Отдельные опыты поставлены с комплектами оснастки, где количество моделей в форме 2 и 5 ед. Математическая обработка экспериментальных данных позволяет установить зависимость вл f.K(n-).S, где Рд - суммарная площадь сечения вдувных отверстий. f - коэффициент, учитывающий количество вдувных отверстий в зависимости от сложности конфигурации отливки, равный 3-7, К - коэффициент сложности конфигурации отливки, равный 0,01-0,05.

3

Значения коэффициентов f и К принимаются в зависимости от группы сложности конфигурации отливки. Для этого отливки классифицированы на пять групп сложности в основном по признакам конфигурации поверхностей толщины основных стенок, характеристики выступов, ребер, углублений и отверстий, количеству стержней и наличия требований по механической обработке.

При этом для первой группы сложности (простейшие отливки с цилиндрической поверхностью) соответствует значение К 0,01, для второй группы сложности К 0, третьей группы сложности К 0,03, для четвертой группы сложности К 0,04 и для пятой группы сложности к 0,05 Значение коэффициента f для этих групп сложности отливок соответственно 3, 4, 5, 6 и 7. В случае усложнения конструкции модели и кокиля (например, из-за сложной литниково-питающей системы или необходимости применения дополнительных вдувных отверстий для получения утолщенного облицовочного слоя в прибыльной части формы и в других частях формы для смягчения затрудненной усадки отливки и так далее), значение коэффициента f может быть увеличено на одну, а в некоторых случаях и на две группы сложности отливки. Например, для протяженной стальной отливки третьей группы сложности с фланцами на концах может появиться необходимость принимать значение коэффициента f равным не четырем, а шести для нанесения в прибыльную часть и на фланцы утолщенного облицовочного слоя через дополнительные вдувные отверстия.

Таким образом, коэффициент f является средством для ввода дополнительных технологических приемов при отработке технологии получения отйетственных отливок сложной конфигурации и высокими требованиями. Коэффициент f повышает гибкость методики расчета и существенно расширяет область применения оснастки для нанесения термоизоляционной облицовки на кокиль.

Коэффициент сложности конфигурации отливки К используется также для определения средней облицовочного слоя (ширины зазора

1801514

между моделью и кокилем) по зависимости

п - 1

-)-,

К(п (2) п

где п - количество моделей в форме, S - суммарная площадь наружной поверхности одной модели, мм .

Правильный выбор коэффициентов К f в совокупности позволяет устаноивить оптимальное суммарное сечение вдувных отверстий и величину зазора между моделью и кокилем, что обеспечивает равномерность плотности облицовочного слоя по всей рабочей поверхности кокиля и качественную очистку поверхности кокиля при вглбивке отливок из формы.

Установленные оптимальные значения суммарной площади сечения вдувных отверстий и толщины облицовочного слоя обеспечивают равномерное заполнение смесью зазора между моделью и кокилем и получение качественной облицовки из дешевых менее текучих, например, из жидкостекольных, смесей по всей рабочей поверхности кокиля.

При суммарной площади сечения вдувных отверстий ниже оптимальной величины существенно ухудшается заполняемость формы смесью, снижается плотность облицовки и усложняется выбивка форм, а увеличение суммарной площади сечения вдувных отверстий Bbmie оптимального значения технически и экономически нецелесообразно.

При толщине облицовочного слоя ниже оптимальной величины заполняемость зазора между моделью и кокилем смесью, особенно менее жидкотекучей жидкостекольной смесью, резко ухудшается, снижается плотность и прочность облицовки и ухудшается качество формы, а увеличение толщины облицовки вьш1е оптимального значения экономически нецелесообразно из-за повьшгения расхода смеси и ухудшения выбиваемости смеси из-за увеличения прочности облицовки с

повьш1енной толщиной.

Принятая суммарная площадь сечения вдувных отверстий также позволяет операцию очистки кокиля совместить с операцией механизированной выбивки отливки из формы путем выдавливания ее через эти же вдувные отверстия.

Использование изобретения позволяет расширить область применения облицованных кокилей и снизить трудоемкость изготовления отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для нанесения термоизоляционной облицовки на кокили | 1973 |

|

SU468703A1 |

| Оснастка для производства отливок в облицованных кокилях | 1988 |

|

SU1639884A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Оснастка для нанесения облицовки на металлические формы | 1977 |

|

SU737112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ изготовления облицованных кокилей и устройство для его осуществления | 1977 |

|

SU753530A1 |

| Линия литья в формы преимущественно кокили,облицованные жидкими самотвердеющими смесями | 1983 |

|

SU1119219A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Кокиль для изготовления отливок сложной конфигурации из черных сплавов | 1990 |

|

SU1764798A1 |

ОСНАСТКА ДЛЯ НАНЕСЕНИЯ ТЕР МОИЗОЛЯЦИОННОЙ ОБЛИЦОВКИ НА КОКИЛЬ содержащая кокиль с вдувными отверс тиями, оси которых перпендикулярны плоскости разъема кокиля, и модель отличающаяся тем, что, с целью снижешш трудоемкости очист ки кокиля и повьш1ения качества облицовки, суммарная площадь сечения вдувных отверстий F определяется зависимостью ВоздухГазообразный / Фи. f реа. t- К(п )S, см. - коэффициент, учитывающий количество вдувных отверстий в зависимости от сложности конфигурации отливки, равный 3-7; - коэффициент сложности конфигурации отливки, равный 0,01-0,05; - количество отливок в форме J - суммарная площадь наружной поверхности одной Модели, см, зазора между моделью и кокиполучения облицовочного еделяется соотношением Ь, (п ширина зазора облицовочного слоя в кокиле, мм, суммарная площадь наружной поверхности одной модели, мм .

| ОСНАСТКА ДЛЯ НАНЕСЕНИЯ ТЕРМОИЗОЛЯЦИОННОЙ ОБЛИЦОВКИ НА КОКИЛЬ | 0 |

|

SU400413A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Оснастка для нанесения термоизоляционной облицовки на кокили | 1973 |

|

SU468703A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-23—Публикация

1984-03-11—Подача