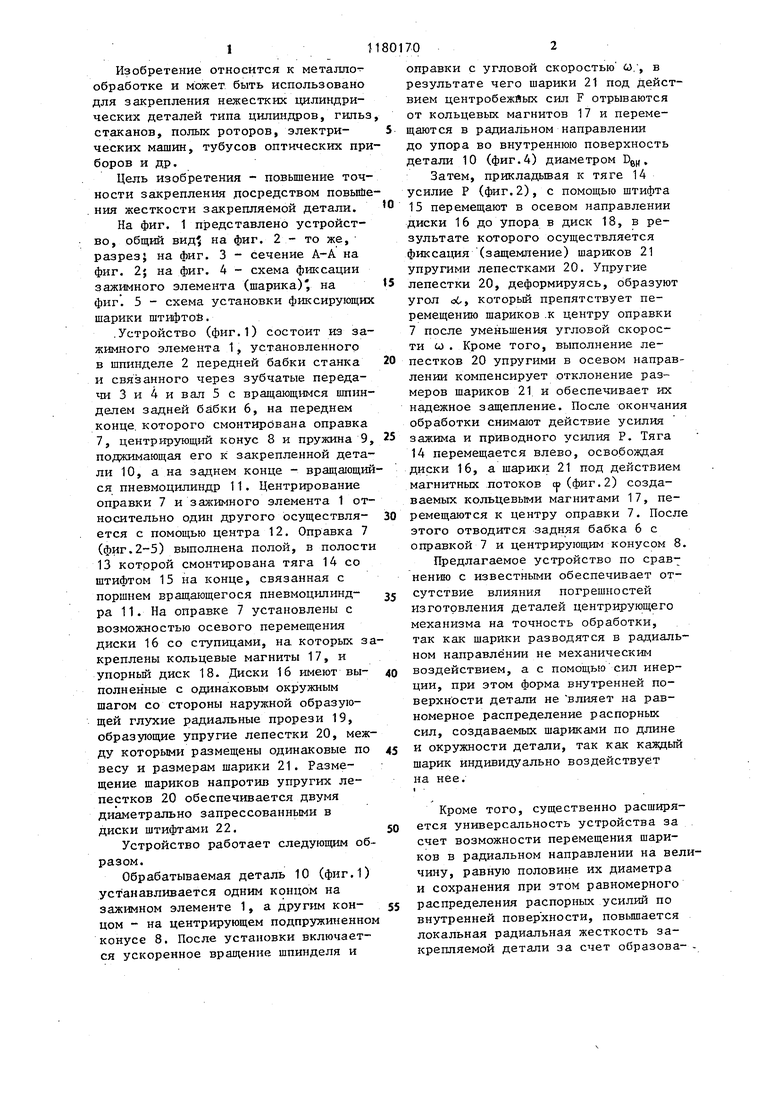

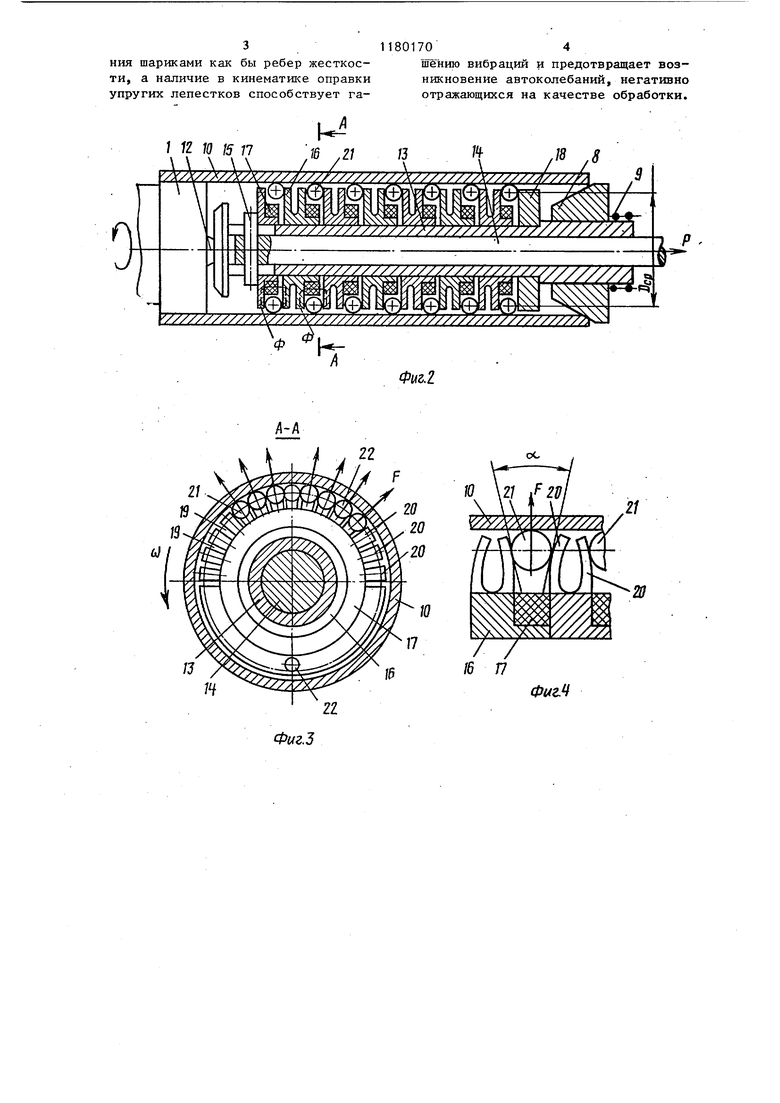

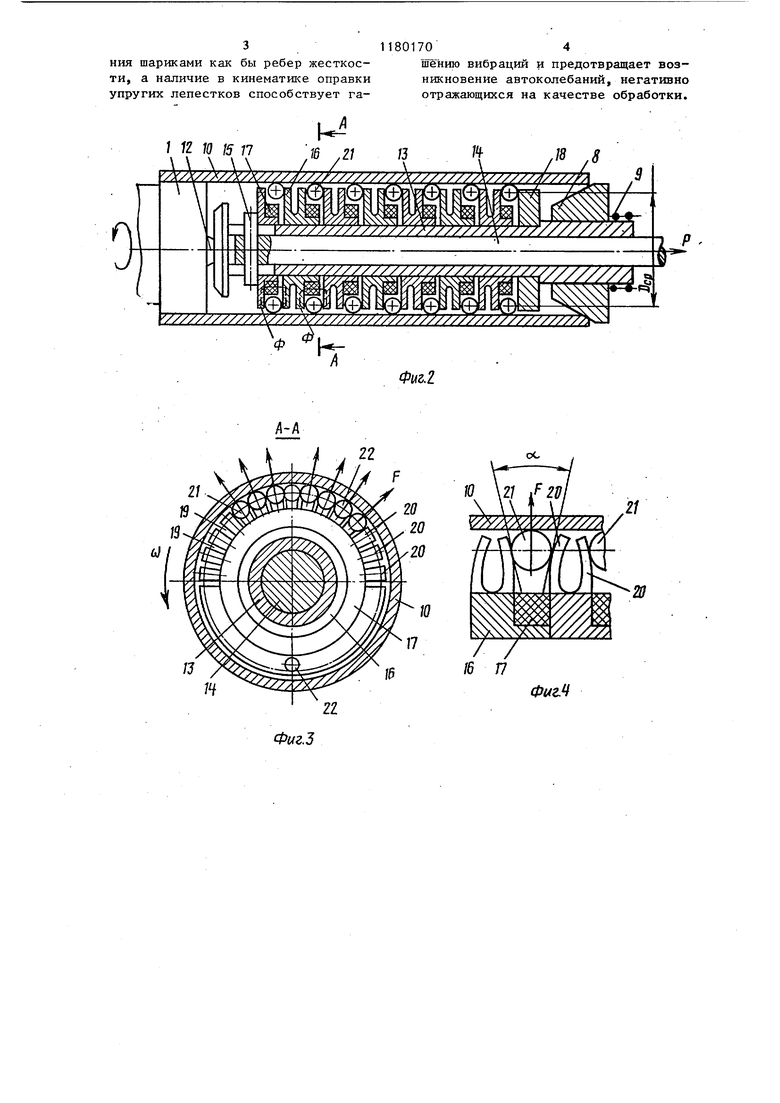

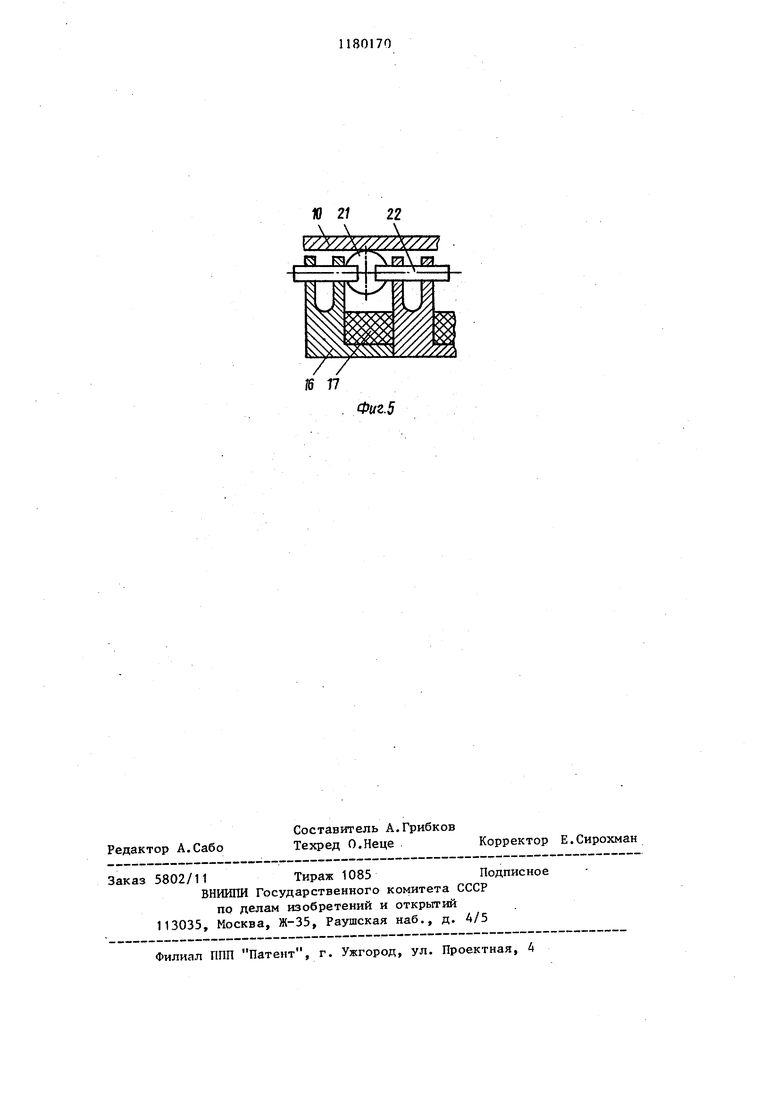

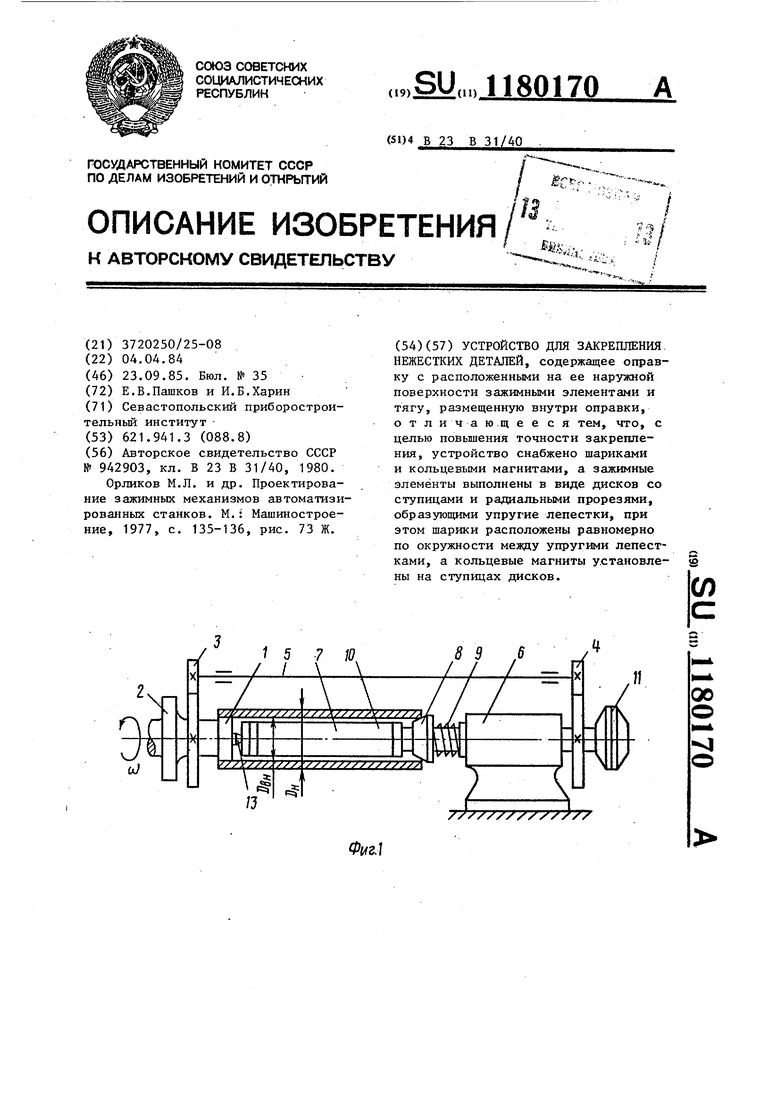

Изобретение относится к металлообработке и может быть использовано для закрепления нежестких цилиндрических деталей типа цилиндров, гиль стаканов, полых роторов, электрических машин, тубусов оптических пр боров и др. Цель изобретения - повьпцение точ ности закрепления посредством повыш . ВИЯ жесткости закрепляемой детали. На фиг. 1 представлено устройство, общий вид на фиг. 2 - то же, разрез; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - схема фиксации зажимного элемента (шарика)V на фиг. 5 - схема установки фиксирующи шарики штифтой. .Устройство (фиг.1) состоит из за жимного элемента 1, установленного в шпинделе 2 передней бабки станка и связанного через зубчатые передачиЗи4ивап5с вращающимся шпин делем задней бабки 6, на переднем конце, которого смонтирована оправка 7, центрирующий конус 8 и пружина 9 поджимающая его к закрепленной дета ли 10, а на заднем конце - вращающи ся пневмоцилиндр 11. Центрирование оправки 7 и залсимного элемента 1 от носительно один другого осуществляется с помощью центра 12. Оправка 7 (фиг.2-5) выполнена полой, в полост 13 которой смонтирована тяга 14 со штифтом 15 на конце, связанная с поршнем вращающегося пневмоцилиндра 11. На оправке 7 установлены с возможностью осевого перемещения диски 16 со ступицами, на которых з креплены кольцевые магниты 17, и упорньй диск 18. Диски 1 б имеют выполненные с одинаковым окружным шагом со стороны наружной образующей глухие радиальные прорези 19, образующие упругие лепестки 20, меж ду которыми размещены одинаковые по весу и размерам шарики 21. Размещение шариков напротив упругих лепестков 20 обеспечивается двумя диаметрально запрессованными в диски штифтами 22. Устройство работает следующим об разом. Обрабатываемая деталь 10 (фиг.1) устанавливается одним концом на зажимном элементе 1, а другим концом - на центрирующем подпружиненно конусе 8. После установки включается ускоренное вращение шпинделя и 702 оправки с угловой скоростью о;, в результате чего шарики 21 под Действием центробежЯых сил F отрываются от кольцевых магнитов 17 и перемещаются в радиальном направлении до упора во внутреннюю поверхность детали 10 (фиг. 4) диаметром Dg,,. Затем, прикладьшая к тяге 14 усилие Р (фиг.2), с помощью штифта 15 перемещают в осевом направлении диски 16 до упора в диск 18, в результате которого осуществляется фиксация (защемление) шариков 21 упругими лепестками 20, Упругие лепестки 20, деформируясь, образуют угол оС, который препятствует перемещению шариков .к центру оправки 7 после уменьшения угловой скорости О) . Кроме того, выполнение лепестков 20 упругими в осевом направлении компенсирует отклонение размеров шариков 21 и обеспечивает их надежное защепление. После окончания обработки снимают действие усилия зажима и приводного усилия Р. Тяга 14 перемещается влево, освобождая диски 16, а шарики 21 под действием магнитных потоков ср (фиг. 2) создаваемых кольцевыми магнитами 17, перемещаются к центру оправки 7. После этого отводится задняя бабка 6 с оправкой 7 и центрирующим конусом 8. Предлагаемое устройство по сравнению с известными обеспечивает отсутствие влияния погрешностей изготовления деталей центрирующего механизма на точность обработки, так как шарики разводятся в радиальном направлении не механическим воздействием, а с помощью сил инерции, при этом форма внутренней поверхности детали не влияет на равномерное распределение распорных сил, создаваемых шариками по длине и окружности детали, так как каждьй шарик индивидуально воздействует на нее. Кроме того, существенно расширяется универсальность устройства за счет возможности перемещения шариков в радиальном направлении на величину, равную половине их диаметра и сохранения при этом равномерного распределения распорных усилий по внутренней поверхности, повьшается локальная радиальная жесткость закрепляемой детали за счет образова- 3ния шариками как бы ребер жесткоети, а наличие в кинематике оправки упругих лепестков способствует гаJ tZ Ю 15 77 Л 11801704 шению вибраций и предотвращает возникновение автоколебаний, негативно отражающихся на качестве обработки. 18 J

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Разжимная оправка | 1981 |

|

SU986630A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ИНСТРУМЕНТА, В ЧАСТНОСТИ, ШЛИФОВАЛЬНОГО КРУГА | 1991 |

|

RU2008179C1 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 2006 |

|

RU2302939C1 |

| Устройство для пробивки отверстий в полых цилиндрических изделиях | 1988 |

|

SU1581426A1 |

| Устройство для закрепления нежестких цилиндров | 1984 |

|

SU1232388A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Зажимное устройство для осевого закрепления инструмента, в частности шлифовального круга | 1989 |

|

SU1814609A3 |

УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ. НЕЖЕСТКИХ ДЕТАЛЕЙ, содержащее оправку с расположенными на ее наружной поверхности зажимными элементами и тягу, размещенную внутри оправки, о т л и ч а ю.щ е е с я тем, что, с целью повьшения точности закрепления, устройство снабжено шариками и кольцевыми магнитами, а зажимные элементы выполнены в виде дисков со ступицами и радиальными прорезями, образующими упругие лепестки, при этом шарики расположены равномерно по окружности между упругими лепест г ками, а кольцевые магниты установлены на ступицах дисков. (/) С 00 о

Фиг.З

Фиг.4

« 21

У7/У/ // //А га 17Я

---+НФуг.5

| Устройство для закрепления деталей | 1980 |

|

SU942903A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Орликов М.Л | |||

| и др | |||

| Проектирование зажимных механизмов автоматизированных станков | |||

| М.: Машиностроение, 1977, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-09-23—Публикация

1984-04-04—Подача