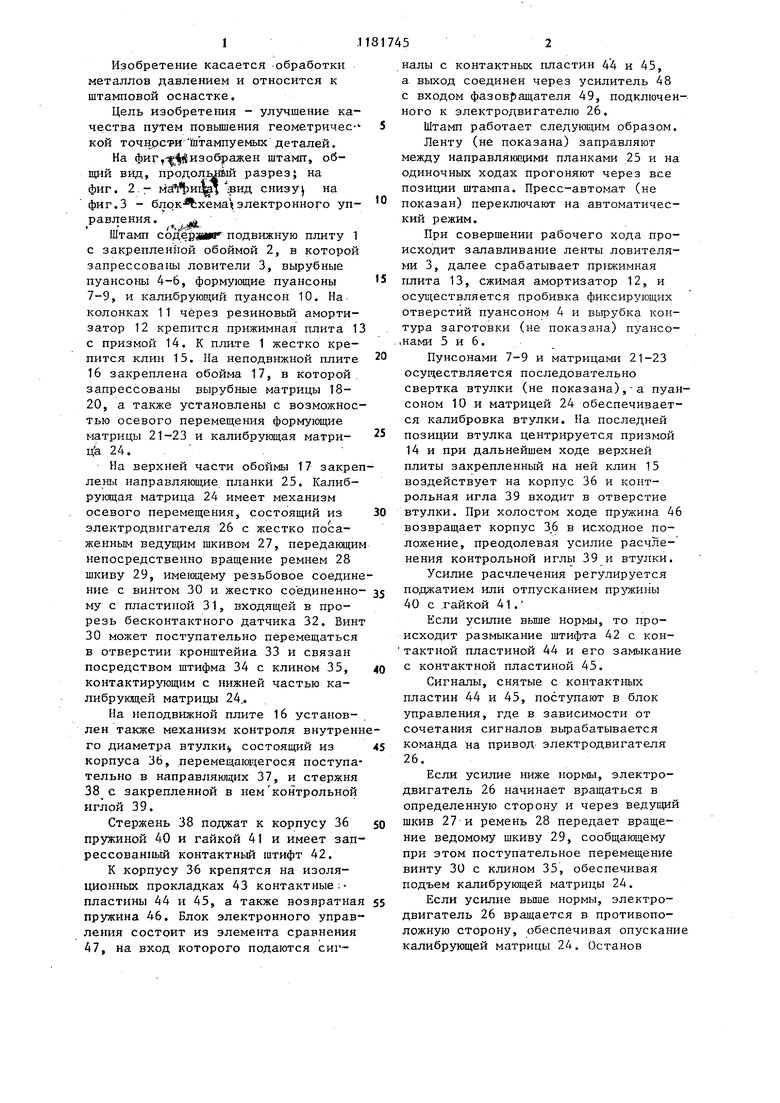

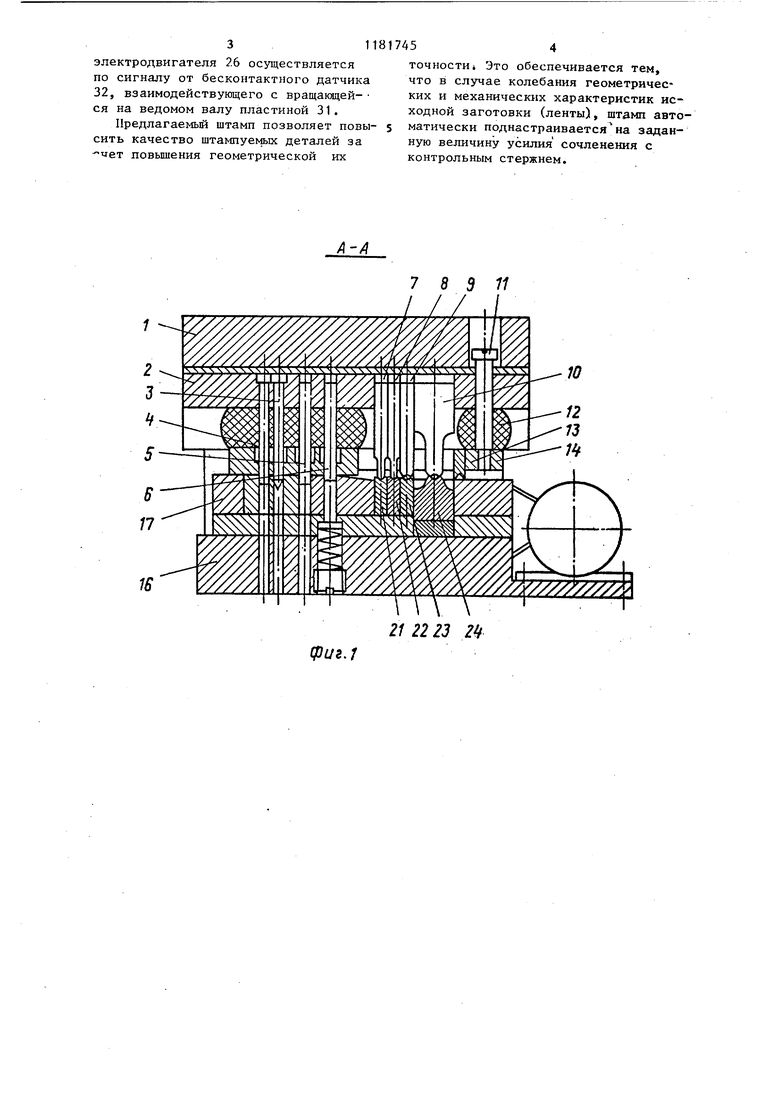

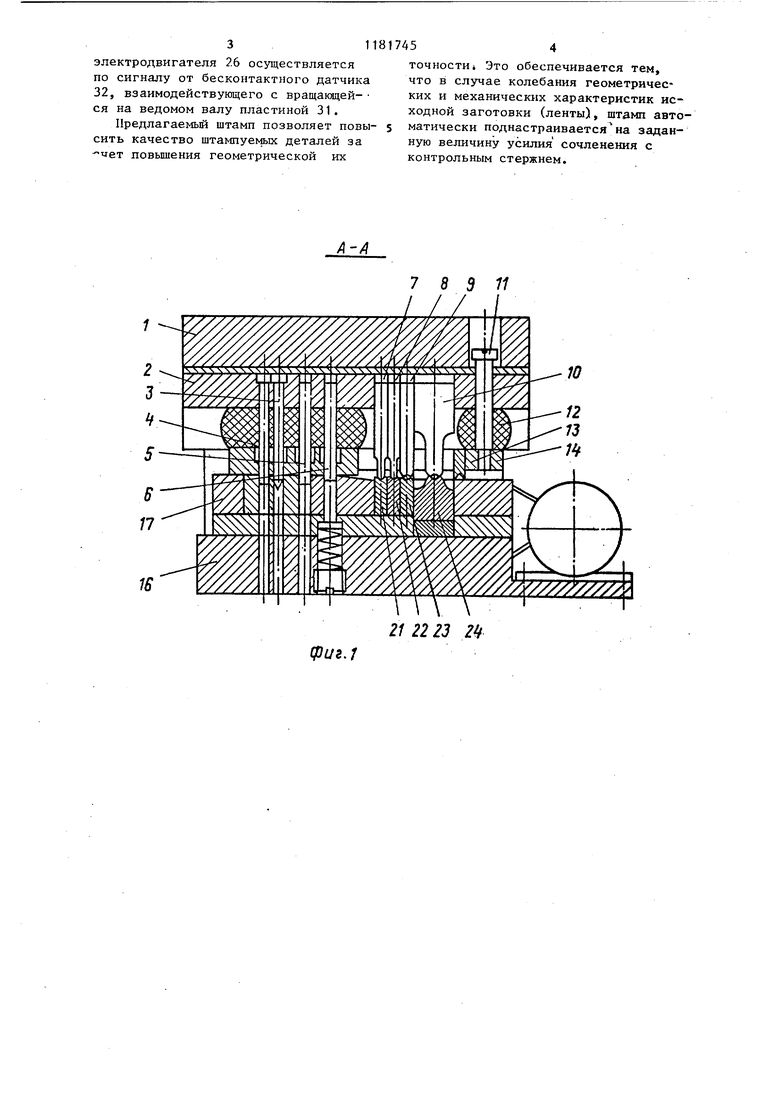

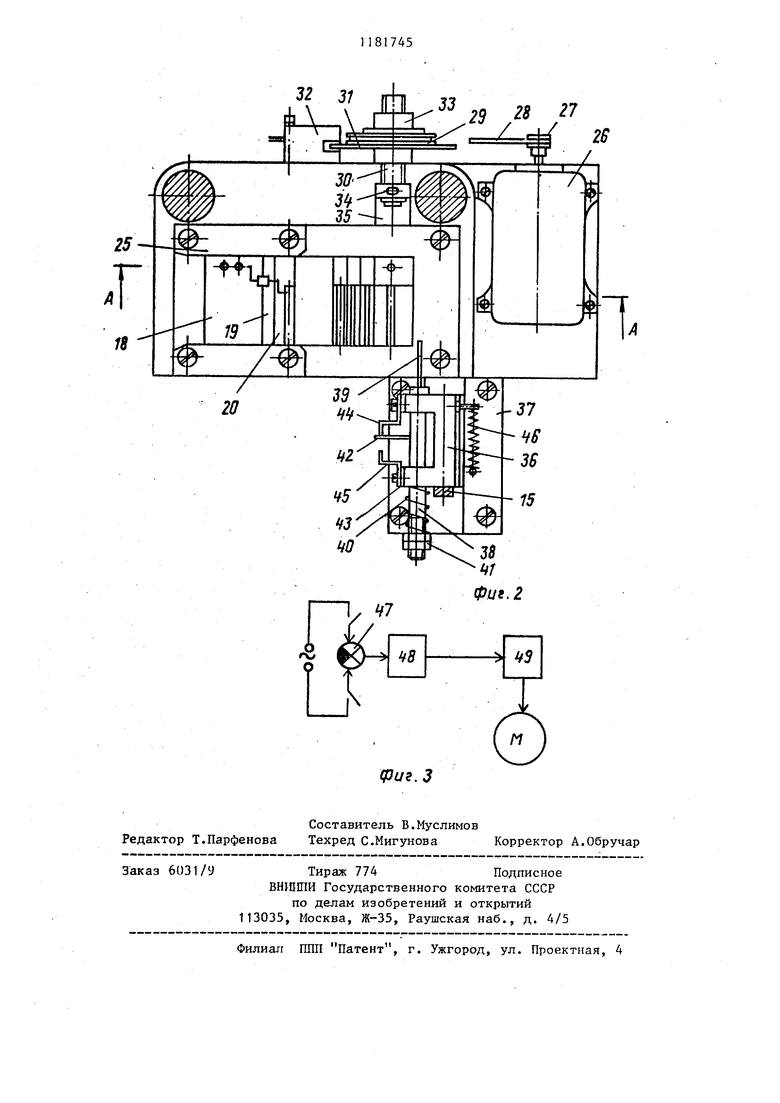

Изобретение касается обработки металлов давлением и относится к штамповой оснастке. Цель изобретения - улучшение качества путем повьшения геометрической точнрсри штампуемых деталей. На фиГт изо ажен штамп, общий вид, продоладб1й разрез; на фиг. 2.- (ВИД снизуj на фиг.З - блок хема электронного управления, f-Штамп cofl epjaw подвижную плиту 1 с закрепленной обоймой 2, в которой запрессованы ловители 3, вырубные пуансоны 4-6, формующие пуансоны 7-9, и калибрующий пуансон 10. На колонках 11 через резиновый амортизатор 12 крепится прижимная плита 1 с призмой 14. К пли-те 1 жестко крепится клин 15. На неподвижной плите 16 закреплена обойма 17, в которой запрессованы вырубные матрицы 1820, а также установлены с возможнос тью осевого перемещения формующие матрицы 21-23 и калибрующая матриц 24. . На верхней части обоймы 17 закре лены направляющие планки 25. Калибрукщая матрица 24 имеет механизм осевого перемещения, состоящий из электродвигателя 26 с жестко посаженным ведущим шкивом 27, передающи непосредственно вращение ремнем 2В шкиву 29, имеющему резьбовое соедин ние с винтом 30 и жестко соединенно му с пластиной 31, входящей в прорезь бесконтактного датчика 32. Вин 30 может поступательно перемещаться в отверстии кронштейна 33 и связан посредством штифма 34 с клином 35, контактир тощим с нижней частью калибрующей матрицы 24,. На неподвижной плите 16 установлен также механизм контроля внутрен го диаметра втулки состоящий из корпуса 36, перемещающегося поступа тельно в направляющих 37, и стержня закрепленной в немконтрольной иглой 39. Стержень 38 поджат к корпусу 36 пружиной 40 и гайкой 41 и имеет зап рессованный контактньй штифт 42. К корпусу 36 крепятся на изоляционных прокладках 43 контактные;пластины 44 и 45, а также возвратна пружина 46. Блок электронного управ ления состоит из элемента сравнения 47, на вход которого подаются сигналы с контактных пластин 44 и 45, а выход соединен через усилитель 48 с входом фазовращателя 49, подключенного к электродвигателю 26. Штамп работает следующим образом. Ленту (не показана) заправляют между направляющими планками 25 и на одиночных ходах прогоняют через все позиции штампа. Пресс-автомат (не показан) переключают на автоматический режим. При совершении рабочего хода происходит запавливание ленты ловителями 3, далее срабатывает прижимная плита 13, сжимая амортизатор 12, и осуществляется пробивка фиксирующих отверстий пуансоном 4 и вырубка контура заготовки (не показана) пуансоНами 5 и 6. Пунсонами 7-9 и мaтpицaмIi 21-23 осуществляется последовательно свертка втулки (не показана),а пуансоном 10 и матрицей 24 обеспечивается калибровка втулки. На последней позиции втулка центрируется призмой 14 и при дальнейшем ходе верхней плиты закрепленный на ней клин 15 воздействует на корпус 36 и контрольная игла 39 входит в отверстие втулки. При холостом ходе пружина 46 возвращает корпус 3.6 в исходное положение, преодолевая усилие расчленения контрольной иглы 39 и втулки. Усилие расчлечения регулируется поджатием или отпусканием 40 с .гайкой 41. Если усилие вьше нормы, то происходит размыкание штифта 42 с контактной пластиной 44 и его замыкание с контактной пластиной 45. Сигналы, снятые с контактных пластин 44 и 45, поступают в блок управления, где в зависимости от сочетания сигналов вырабатывается команда на привод, электродвигателя 26. Если усилие ниже нормы, электродвигатель 26 начинает вращаться в определенную сторону и через ведущий шкив 27 и ремень 28 передает вращение ведомому шкиву 29, сообщающему при этом поступательное перемещение винту 30 с клином 35, обеспечивая подъем калибрующей матрицы 24. Если усилие вьпае нормы, электродвигатель 26 вращается в противоположную сторону, обеспечивая опускание калибрующей матрицы 24. Останов

31181

электродвигателя 2,6 осуществляется по сигналу от бесконтактного датчика 32, взаимодействующего с вращаклдей- ся на ведомом валу пластиной 31.

Предлагаемьй штамп позволяет повы- 5 сить качество штампуемых деталей за чет повьш1ения геометрической их

7454

точности 4 Это обеспечивается тем, что в случае колебания геометрических и механических характеристик исходной заготовки (ленты), штамп автоматически поднастраивается на заданную величину усилия сочленения с контрольным стержнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп совмещенного действия | 1986 |

|

SU1342564A1 |

КОШИННРОВАННЫЙ ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕН ТША ВТУЛОК, содержащий подвижную плиту, несущуювырубные, формующие и калибрующий пуансоны, а также неподвижную плиту, на которой установлены вырубные, формующие и калибрующие матрицы, отличающийся тем, что, с целью улучшения качества путем повышения геометрической точности штампуемых деталей, он снабжен механизмом осевого перемещения калибрующейматрицы, выполненным в виде установленного под калибрующей матрицей с возможностью горизонтального перемещения клина, несущего винт, кинематически связанный с электродвигателем посредством ременной передачи, ведомый шкив которой вьшолнен с резь бовым отверстием и установлен на винте клина, механизмом контроля внутреннего диаметра втулки, выполненным в виде установленного на неподвижной плите с возможностью перемещения в горизонтальном направлении от жестко связанного с неподвижной плитой дополнительного клина корпуса, неподвижно закрепленных i на корпусе контактных пластин, размещенного в корпусе подпружиненного (Л стержня с контрольной иглой и контактным щтифтом, установленным с возможностью контакта с контактными пластинами, а также блоком электронного управления, электрически связьшаюцим механизмы осевого перемещения калибрующей матрицы и конт00 роля внутреннего диаметра втулки. ij ел

фиг.1

21 2223 24

| Дурандин М.М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей | |||

| Альбом конструкций и схем | |||

| М.: Машиностроение, 1978, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1985-09-30—Публикация

1984-06-26—Подача