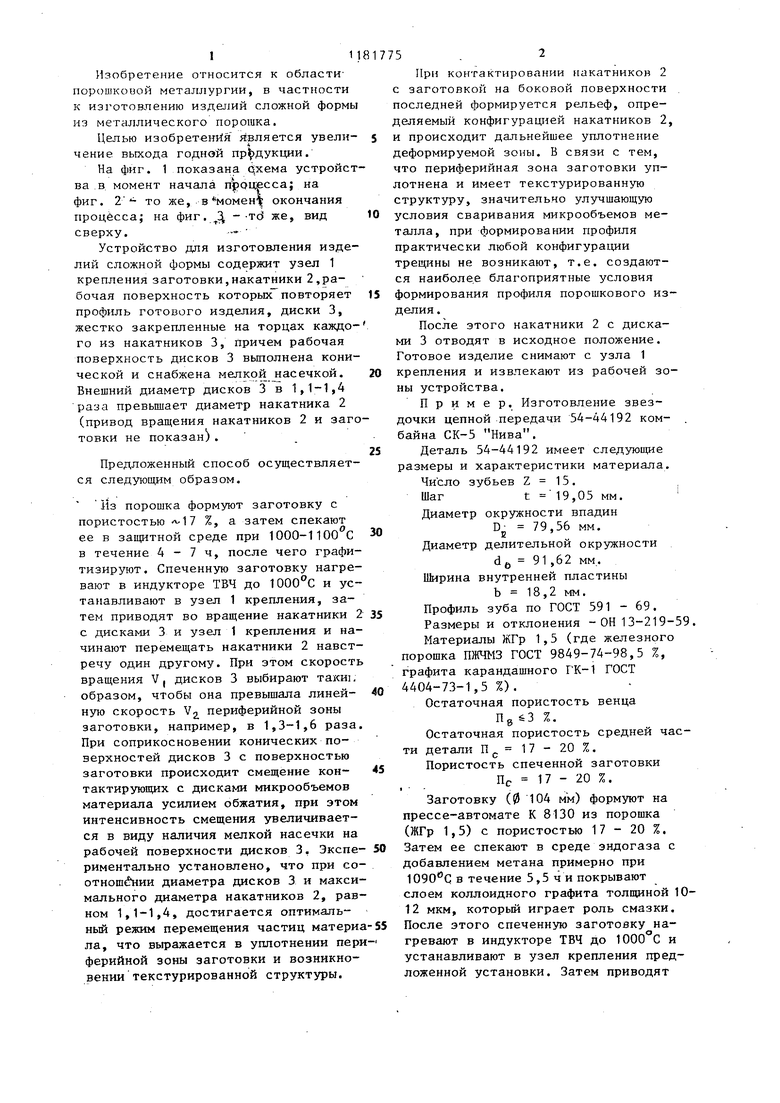

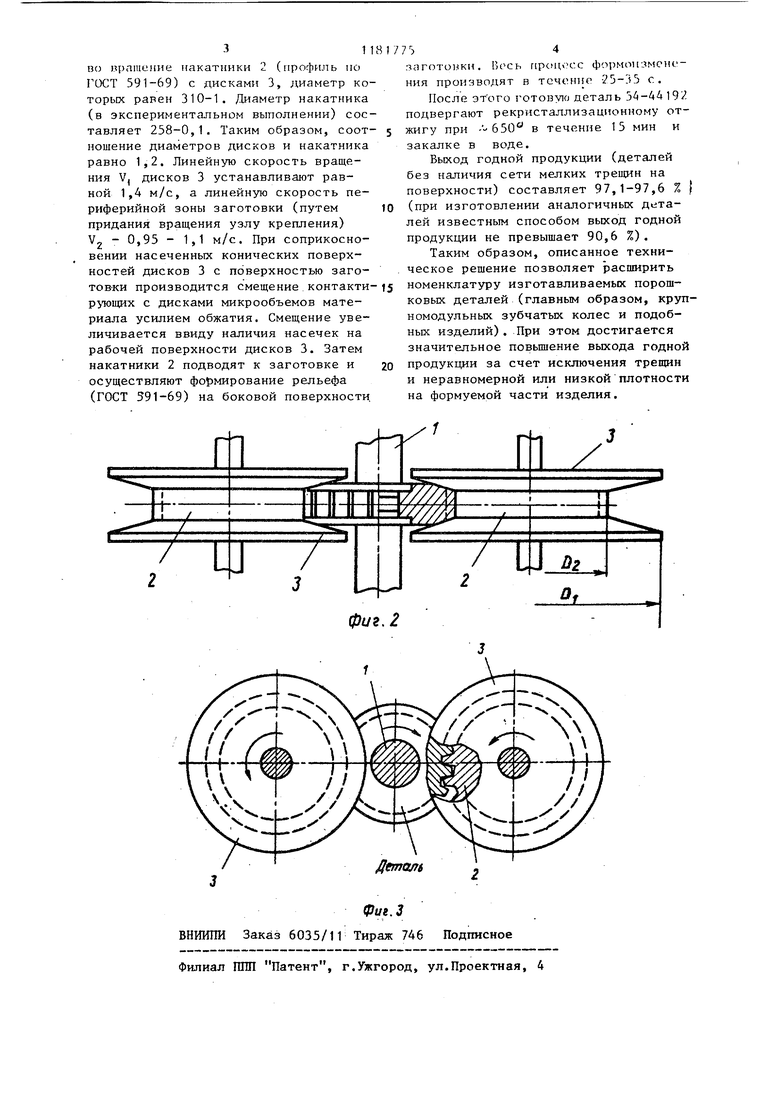

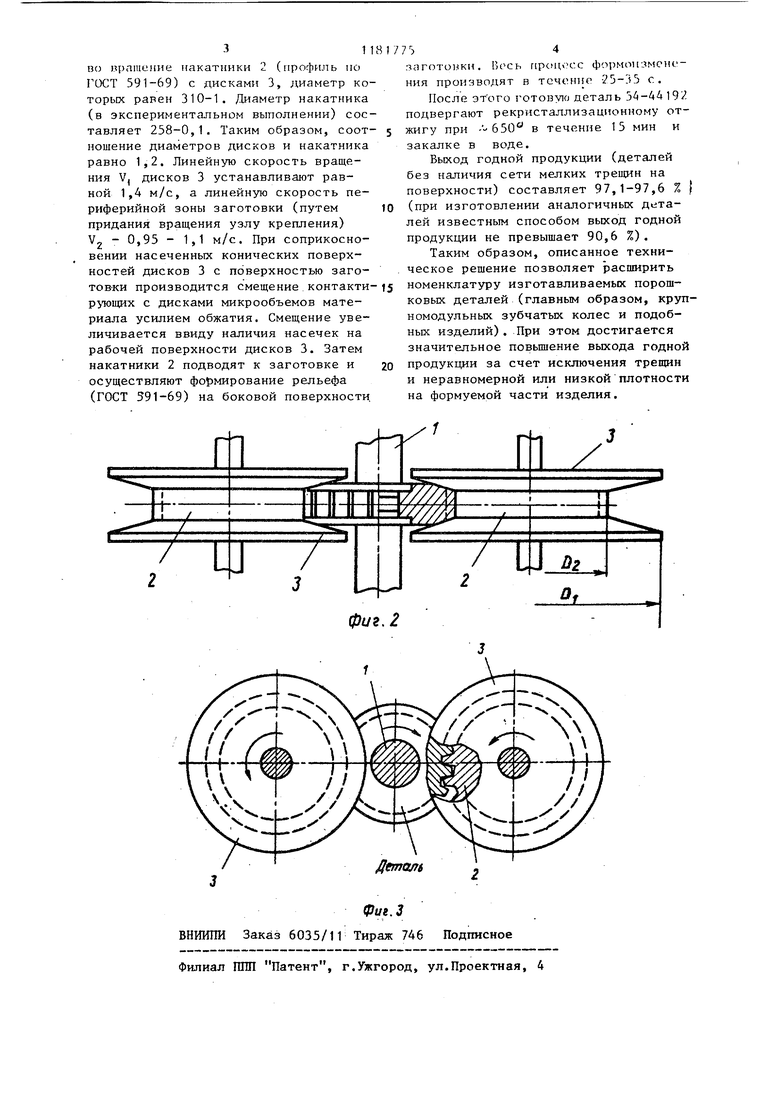

Изобретение относится к области порошковой металлургии, в частности к изготовлению издшшй сложной формы из металлического порошка. Целью изобретения является увеличение выхода годной продукции. На фиг. 1 показана Цхема устройст ва в момент начала процвсса; на фиг. 2 то же, в момен окончания процесса; на фиг. Д --тд же, вид сверху. Устройство для изготовления изделий сложной формы содержит узел 1 крепления заготовки,накатники 2,рабочая поверхность которых повторяет профиль готового изделия, диски 3, жестко закрепленные на торцах каждого из накатников 3, причем рабочая поверхность дисков 3 выполнена конической и снабжена мелкой насечкой. Внешний диаметр дисков 3 в 1,1-1,4 раза превьшает диаметр накатника 2 (привод вращения накатников 2 и заг товки не показан) , Предложенный способ осуществляется следующим образом. Лз порошка формуют заготовку с пористостью л, 17 %, а затем спекают ее в защитной среде при 1000-1100 С в течение 4 - 7 ч, после чего графитизируют. Спеченную заготовку нагревают в индукторе ТВЧ до и устанавливают в узел 1 крепления, затем приводят во вращение накатники с дисками 3 и узел 1 крепления и начинают перемещать накатники 2 навстречу один другому. При этом скорост вращения V, дисков 3 выбирают такиь образом, чтобы она превышала линейную скорость УЛ периферийной зоны заготовки, например, в 1,3-1,6 раза При соприкосновении конических поверхностей дисков 3 с поверхностью заготовки происходит смещение контактирующих с дисками микрообъемов материала усилием обжатия, при этом интенсивность смещения увеличивается в виду наличия мелкой насечки на рабочей поверхности дисков 3, Экспе риментально установлено, что при со отношйНии диаметра дисков 3 и макси мального диаметра накатников 2, рав ном 1,1-1,4, достигается оптимальный режим перемещения частиц матери ла, что вьфажается в уплотнении пер ферийной зоны заготовки и возникновении текстурированной структуры. При контактировании накатников 2 заготовкой на боковой поверхности оследней формируется рельеф, опрееляемый конфигурацией накатников 2, происходит дальнейшее уплотнение еформируемой зоны. В связи с тем, то периферийная зона заготовки употнена и имеет текстурированную труктуру, значительно улучшающую словия сваривания микрообъемов металла, при формировании профиля практически любой конфигурации трещины не возникают, т.е. создаются наиболее благоприятные условия ормирования профиля порошкового изелия . После этого накатники 2 с дисками 3 отводят в исходное положение. Готовое изделие снимают с узла 1 крепления и извлекают из рабочей зоны устройства. Пример. Изготовление звездочки цепной передачи 54-44192 комбайна СК-5 Нива. Деталь 54-44192 имеет следуюище размеры и характеристики материала. Число зубьев Z 15. Шаг t 19,05 мм. Диаметр окружности впадин D 79,56 мм. Диаметр делительной окружности de 91 ,62 мм,. Ширина внутренней пластины b 18,2 мм. Профиль зуба по ГОСТ 591-69. Размеры и отклонения -ОН 13-219-59. Материалы ЖГр 1,5 (где железного порошка ПЖЧМЗ ГОСТ 9849-74-98,5 %, графита карандашного ГК-1 ГОСТ 4404-73-1,5 %). Остаточная пористость венца Пе бЗ %. Остаточная пористость средней части детали П 17 - 20 %. Пористость спеченной заготовки Пс 17 - 20 %. Заготовку (0 104 мм) формуют на прессе-автомате К 8130 из порошка (ЖГр 1,5) с пористостью 17 - 20 %. Затем ее спекают в среде эндогаза с добавлением метана примерно при в течение 5,5 ч и покрывают слоем коллоидного графита толщиной 1012 мкм, который играет роль смазки. После этого спеченную заготовку нагревают в индукторе ТВЧ до 1000 С и устанавливают в узел крепления предложенной установки. Затем приводят 31 no npniiieiine накатники 2 (профиль no ГОСТ 591-69) с дисками 3, диаметр ко торых равен 310-1. Диаметр накатника (в экспериментальном выполнении) сое тавляет 258-0,1. Таким образом, соот ношение диаметров дисков и накатника равно 1,2. Линейную скорость вращения V, дисков 3 устанавливают равной 1,4 м/с, а линейную скорость периферийной зоны заготовки (путем придания вращения узлу крепления) V - 0,95 - 1,1 м/с. При соприкосновении насеченных конических поверхностей дисков 3 с поверхностью заготовки производится смещение контакти р тощих с дисками микрообъемов материала усилием обжатия. Смещение увеличивается ввиду наличия насечек на рабочей поверхности дисков 3. Затем накатники 2 подводят к заготовке и осуществляют фо{ мирование рельефа (ГОСТ 591-69) на боковой поверхности S4 заготонки. Весь формоизменения производят в течение 25-35 с. После этого готовую деталь 192 подвергают рекристаллизационному отжигу при - 650 в течение 15 мин и закалке в воде. Выход годной продукции (деталей без наличия сети мелких трещин на поверхности) составляет 97,1-97,6 % (при изготовлении аналогичных деталей известным способом выход годной продукции не превышает 90,6 %). Таким образом, описанное техническое решение позволяет расширить номенклатуру изготавливаемых порошковых деталей (главным образом, крупномодульных зубчатых колес и подобных изделий). При этом достигается значительное повышение выхода годной продукции за счет исключения трещин и неравномерной или низкой плотности на формуемой части изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Заготовка для накатки двухвенцовой звездочки | 1989 |

|

SU1779453A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| Стан для накатки зучбатых профилей | 1987 |

|

SU1579617A1 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

1. Способ изготовления из порошковых материалов изделий сложной формы, включающий получение исходной заготовки, ее нагрев и накатку бокового профиля, отличающийс я тем, что, с целью увеличения выхода годной продукции, заготовку перед накаткой подвергают обжатию с одновременным сдвигом ее поверхностного слоя. 2; Устройство для осуществления способа по п. 1, включающее узел крепления заготовки, накатники, рабочая поверхность которых соответствует профилю получаемого изделия, и диски, закрепленные на накатниках, отличающееся тем, что, с целью увеличения выхода годной про(/) дукции, диски выполнены с коническими рабочими поверхностями, обращенными к накатнику и снабженными насечкой, причем диаметр дисков в 1,1-1,4 S раза превышает диаметр накатника.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Типовой технологический процесс накатки, валки и оборудование для изготовления звездочек цепных передач | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1985-09-30—Публикация

1984-02-09—Подача