Изобретение относится к способам переработки нефти и нефтепродуктов путем ректификации и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение эффективности процесса за счет перераспределения жидких и паровых потоков в колонне.

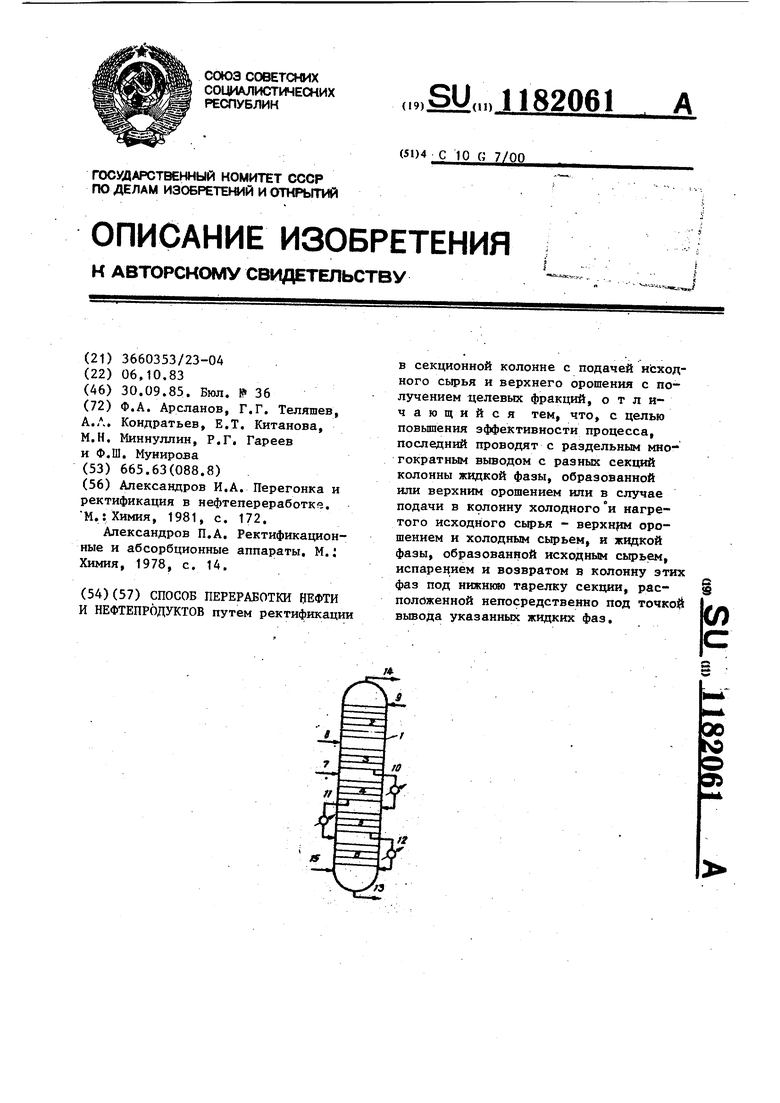

На чертеже представлена принципи- .альная схема реализации предлагаемог способа.

Процесс проводят в ректифика:ционной колонне 1, имеюп;ей секции 2-6 с контактньми устройствами,

Исходное сьфье вводят в колонну 1 либо по линии 7, либо в случае подачи разнотемпературных потоков по лй-нии 7 (нагретый поток) и линии 8 (холодный поток), Верхнее орошение подают в колонну по линии 9. }Кидкую фазу, образованную верхним орошением или верхним орошением и холодным сьфьем, выводят по линии 10, испаряют и вводят в колонну под нижнюю тарелку секции 4, Жидкую фазу, .образованную исходным сырьем, йьшодят из колонны 1 по линии 11, испаряют и вводят в колонну под нижнюю тарелку секции 5, Жидкую фазу с нижней тарел

кй секции 5 выводят по линии 12, испаряют и вводят в низ колонны. По линиям 13 и 14 выводят целевые продукты. По линии 15 в низ колонны подводят тепло или водяной пар.

В данной схеме колонна имеет два питания, пять секций и три элемента для нагрева жидких фаз,. В зависимости от свойств сьфья, требований к чистоте продуктов и конкретных уелоВИЙ разделения каждое из указанных чисел может быть иньм.

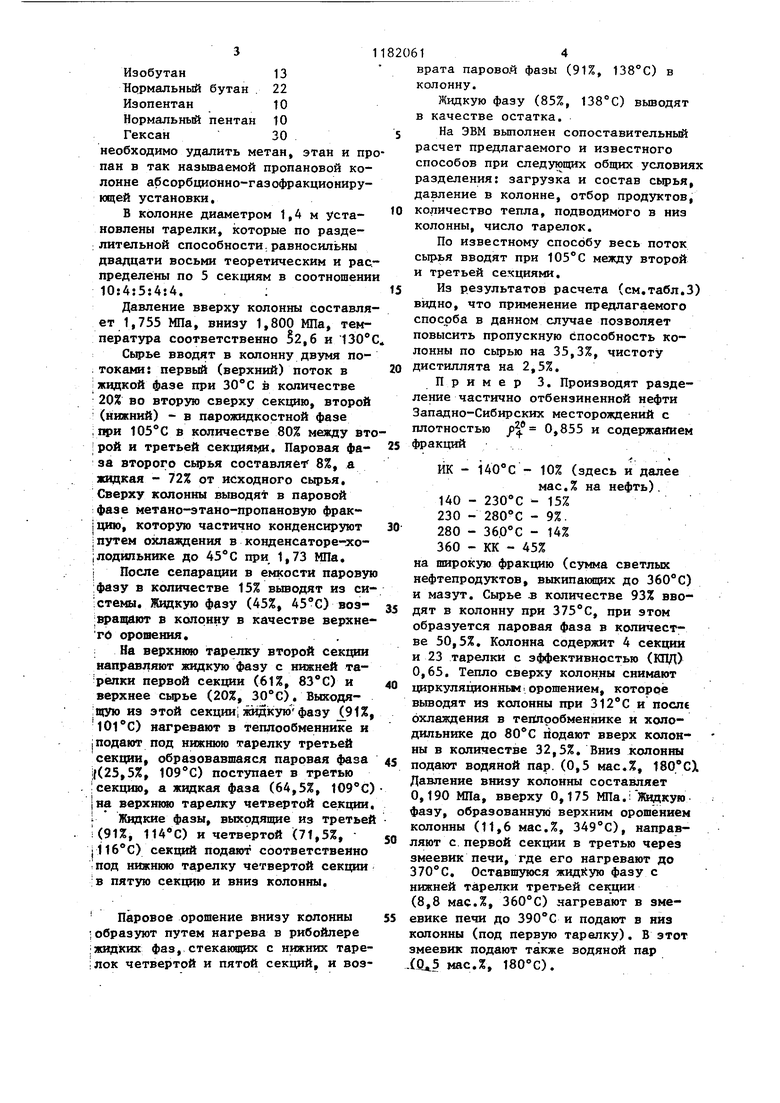

Пример 1, Производят частичное отбензинивание нефти ЗападноСибирских месторождений с плотностью J 0,855, состав которой приведен в табл, 1,

Колонна диаметром 2 м имеет 2 питания, 3 секции и теплообменник для нагрева жидкой фазы, направляемой из второй сверху секции вниз колонны

Первая секция содержит 8 тарелок, остальные - по 4 тарелки с эффективностью 62,5%,

Давление вверху козшнны составляет 0,40 МПа, а внизу - 0,42 МПа, температура соответственно 105 и 214°С,

Первьй (верхний) поток сырья вводят в колонну в жидкой фазе при 50°С в количестве 35% (здесь и далее мас,% от исходного сырья), .второй - в парожидкостной фазе при 210С в количестве 65% (в том числе паровая фаза 6,8%, жидкостная 58,2% Сверху колонны в паровой фазе отбирают фракции, кипящие ктгЕке S5°C (легкая бензиновая фракция), После конденсации путем охлаждения в конденсаторе-холодильнике до 45°С при 0,38 МПа выводят из системы головной продукт в количестве 8%, а балансовьй избыток в количестве 4% направляют на орошение верха колонны. На верхнюю тарелку второй секци направляют жидкую фазу с нижней тарелки первой секции (4%, 125°С) и верхнее сырье (35%, 50°С),

Выходящую из этой секции жидкую фазу (55%, 175°С) вьшодят из колонны, нагревают в теплообменнике до 221°С и подают в низ колонны. При этом образуется паровой поток в количестве 20,5%, Жидкую фазу в количестве 34,5% совместно с жидкостью, стеканщей с третьей секции (61,5%, 219°С), отпаривают внизу колонны водяным паром (0,4%, 180°С), Снизу выводят остаток - частично отбензиненную нефть (32%, 214°С),

Вьтолнен сопоставительный расчет предлагаемого и известного способов на ЭВМ по известней методике при равенстве количества и состава сырья давления в колонне, отбора продуктов, суммарного вводимого тепла, рахода водяного пара, числа тарелок.

По известному способу весь поток сырья вводят при 205°С между второй и третьей секциями. При этом паровая фаза составляет 10,5%, а жидкостная 89,5%,

Основные результаты расчета приведены в табл, 2, из которой видно, что применение описываемого способа в условиях данного примера разделен нефти позволяют повысить производительность колонны по сьфью на 42,7% чистоту дистиллята на 2%, а также уменьшить теплоотвод сверху колонны на 38,7%,

Пример 2, Из прямогонного конденсата состава, мас.%:

Метан0,3

Этан1,2

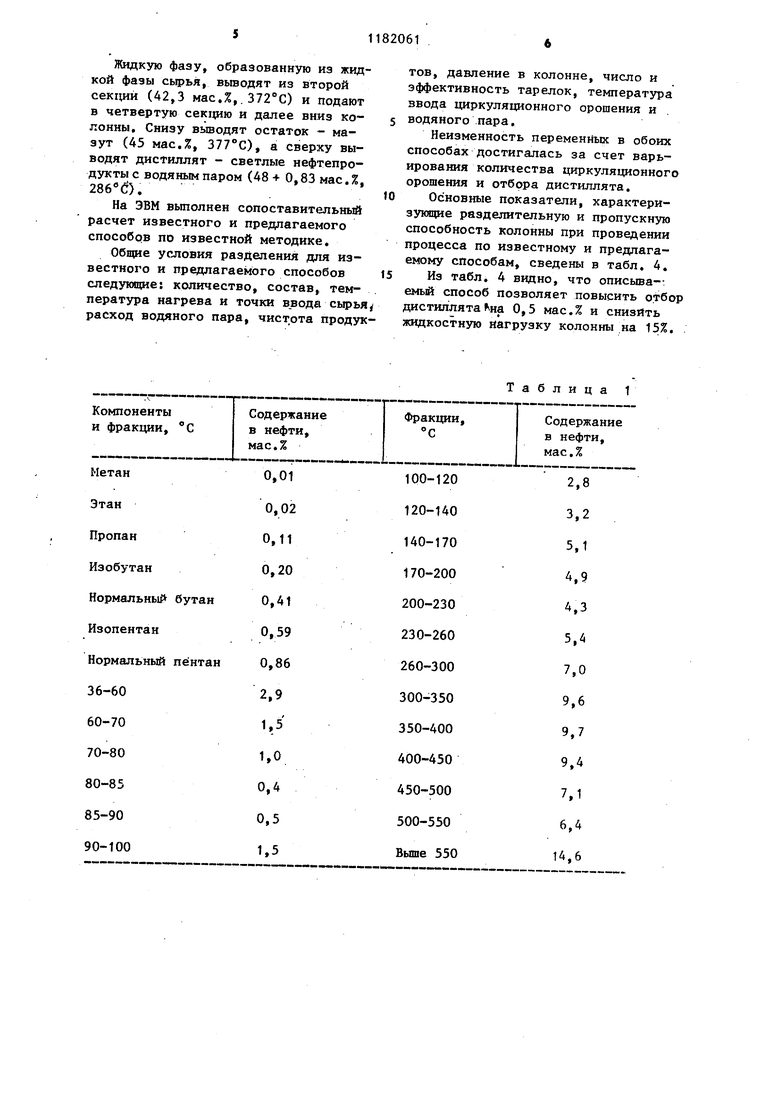

Пропан13,5 Изобутан 13 Нормальный бутан 22 Иэопентан 10 Нормальный пентан 10 Гексан30 необходимо удалить метан, этан и пр пан в так называемой пропановой колонне абсорбционно-газофракционирующей установки, В колонне диаметром 1,4 м установлены тарелки, которые по разде: лительной способности.равносильны двадцати восьми теоретическим и рас пределены по 5 секциям в соотношени 10:4:5:4:4. ; Давление вверху колонны составля ет 1,755 МПа, внизу 1,800 МПа, температура соответственно 52,6 и 130° Сьфье вводягт в колонну двумя потокеши: первый (верхний) поток в :жидкой фазе при 30°С ё количестве 20% во вторую сверху секцию, второй (йижний) - в парожидкостной фазе ;при 105°С в количестве 80% между вт рой и третьей ceкция дc. Паровая фаза второго сырья составляет 8%, а жидкая - 72% от исходного сырья. Сверху колонны вьгаодят в паровой фазе метано-этаио-пропановую фрак|цию, которую частично конденсируют I путем охлаждения в конденсаторе-хо|лодипьнике до при 1,73 МПа, i После сепарации в емкости парову ;фазу в количестве 15% выводят из си стемы. Жидкую Фазу (45%, 45С) воз вращают в колонну в качестве верхне го орошения,. : На верхнюю тарелку второй секции направляют жидкую фазу с нижней та релки первой секции (61%, ) и верхнее сырье (20%, 30°С), Выходя:щую из этой секции; лидкуюфазу 91% 101°C) нагревают в теплообменнике и .подают под нижнюю тарелку третьей секции, образовавшаяся паровая фаза ij(25,5%, 09°С) поступает в третью ;секцию, а жидкая фаза (64,5%, 109°С |на верхнкяо тарелку четвертой секции i Жидкие фазы, выходяпще из третье 1(91%, и четвертой (7t,5%, ) секций подают соответственно : ПОД НИЖНЮЮ тарелку четвертой секции ;в пятую секцию и вниз колонны. Паровое орошение внизу колонны образуют путем нагрева в рибойлере ;жидких фаз, стекакицих с нижних таре |лок четвертой и пятой секций, и воз врата паровой фазы (91%, 138°С) в колонну. Жидкую фазу (85%, 138С) вьшодят в качестве остатка. На ЭВМ вьтолнен сопоставительный расчет предлагаемого и известного способов при следующих общих условиях разделения: загрузка и состав сьфья, давление в колонне, отбор продуктов, количество тепла, подводимого в низ колонны, число тарелок. По известному способу весь поток сырья вводят при между второй и третьей секциями. Из результатов расчета (см,табл,3) видно, что применение предлагаемого способа в данном позволяет повысить пропускную способность колонны по сьфью на 35,3%, чистоту дистиллята на 2,5%. Пример 3. Производят разделение частично отбензиненной нефти Западно-Сибирских месторождений с плотностью р 0,855 и содержанием фракций ЙК - - 10% (здесь и далее мас.% на нефть). 140 - 230С - 15% 230 - - 9%. 280 - - 14% 360 - КК - 45% на широкую фракцию (сумма светлых нефтепродуктов, выкипающих до ) и мазут. Сырье -в количестве 93% вводят в колонну при , при этом образуется паровая фаза в количестве 50,5%. Колонна содержит 4 секции и 23 тарелки с эффективностью (КПД) 0,65. Тепло сверху колонны снимают циркуляционн1Л4 орошением, которое выводят из колонны при и после охлаждения в тештробменнике и холодильнике до подают вверх колонны в количестве 32,5%. Вниз колонны подают водяной пар. (0,5 мас.%, IBOCX Давление внизу колонны составляет 0,190 МПа, вверху 0,175 МПа.1Жвдкую фазу, образованную верхним орошением колонны (11,6 мас.%, 349С), направляют с. первой секции в третью через змеевик печи, где его нагревают до . Оставшуюся жидкую фазу с нижней тарелки третьей секции (8,8 мас.%, ) нагревают в змеевике печи до 390°С и подают в низ колонны (под первую тарелку). В этот змеевик подают также водяной пар ( мас,%, ).

Жидкую фазу, образованную из жидкой фазы сырья, выводят из второй секций (42,3 мас.%,. 372°С) и подают в четвертую сек1щю и далее вниз колонны. Снизу вьшодят остаток - мазут (45 мас.%, ЗУУС), а сверху выводят дистиллят - светлые нефтепродукты с водяным паром (48 + 0,83 мае. %, 286d).

На ЭВМ вьшолнен сопоставит(1пьный расчет известного и предлагаемого способрв по известной методике.

Общие условия разделения для известного и предлагаемого способов следующие: количество, состав, температура нагрева и точки ввода сырья расход водяного пара, чист,ота продуктов, давление в колонне, число и эффективность тарелок, температура ввода циркуляционного орошения и водяного пара.

Неизменность переменных в обоих способах достигалась за счет варьирования количества циркуляционного орошения и отбора дистиллята.

Основные показатели, характеризующие разделительную и пропускную способность колонны при проведении процесса по известному и предлагаемому способам, сведены в табл. 4.

Из табл. 4 видно, что описыва-: емый способ позволяет повысить отбор дистиллятаЛна 0,5 мас.% и снизить жидкостную нагрузку колонны на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083637C1 |

| Способ получения бензиновых фракций из нефти | 1982 |

|

SU1049521A1 |

| Способ разделения продуктов термического крекинга | 1982 |

|

SU1055754A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| Способ получения дизельных фракций | 1979 |

|

SU883148A1 |

| СПОСОБ СТАБИЛИЗАЦИИ И ОЧИСТКИ НЕФТИ ОТ ЛЕГКИХ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2010 |

|

RU2425090C1 |

| Способ переработки нефтяного сырья | 1987 |

|

SU1490139A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

СПОСОБ ПЕРЕРАБОТКИ ЦЕФТИ И НЕФТЕПРОДУКТОВ путем ректификации в секционной колонне с подачей нЬходного сырья и верхнего орошения с получением целевых фракций, отличающийся тем, что, с целью повьшения эффективности процесса, последний проводят с раздельным мно гократным вьгоодом с разных секций колонны жидкой фазы, образованной или верхним орошением или в случае подачи в колонну холодного °и нагретого исходного сырья - верхнрм орошением и холодным сьфьем, и жидкой фазы, образованной исходным сырьем, испарением и возвратом в колонну зтих фаз под нижнюю тарелку секции, расположенной непосредственно под точкой (Л вывода указанных жидких фаз. Ч-d

Таблица 1

Таблица 2

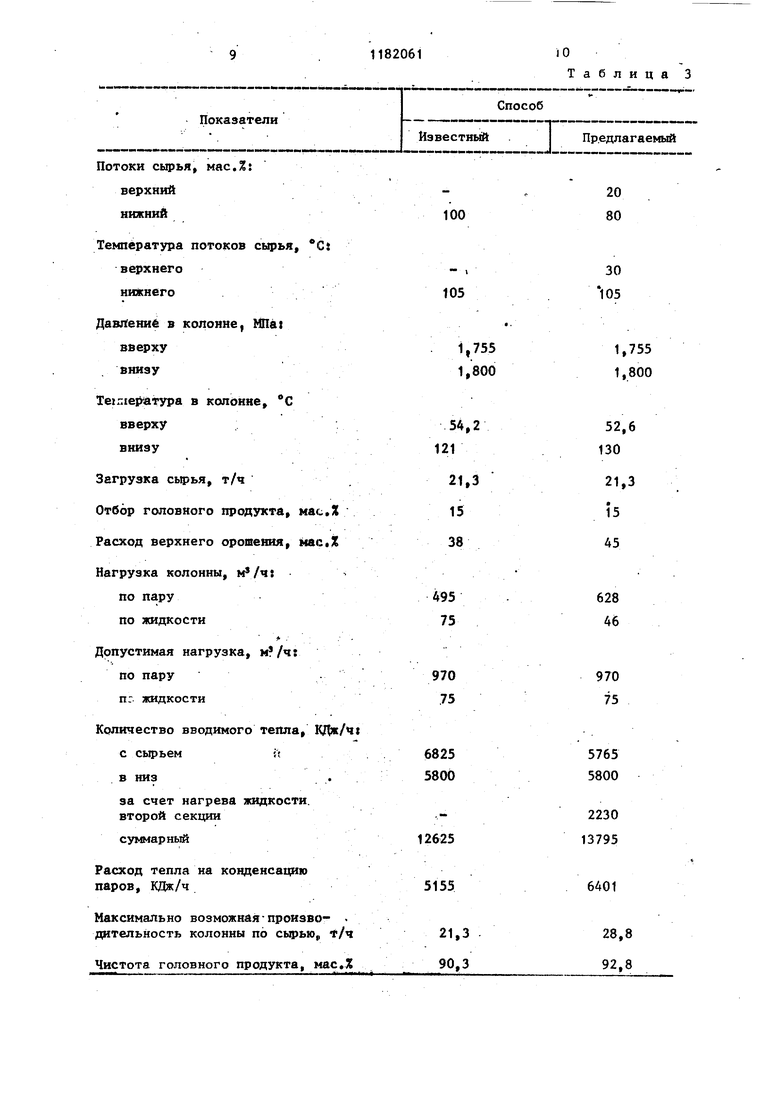

Таблица 3

Количество исходного сырья, мас,% на нефть

Температура нагрева сьфья, С

Расход водяного пара, мас.% на нефть

Количество циркуляционного орошения, мас.% на нефть

Дополнительный подвод тепла в колонну за счет нагрева жидкости в змеевик печи, КДж на 100 кг нефти в единицу времени

Содержание в остатке компонентов, кипящих до 360°С, мас.% на остаток

Отбор дистиллята, мас.% на нефть

Максимальная нагрузка колонны по жидкости, о6.% относительно известного способа

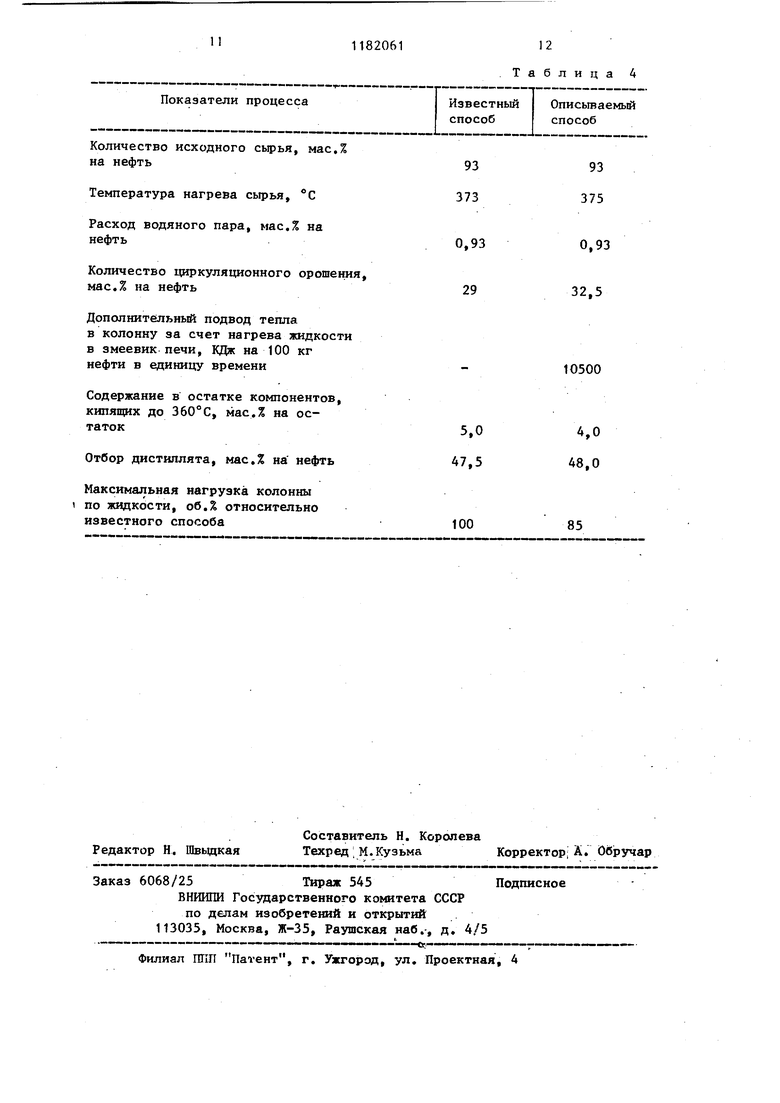

Таблица 4

93 375

0,93 32,5

10500

4,0 48,0

85

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Александров П.А | |||

| Ректификационные и абсорбционные аппараты | |||

| М.; Химия, 1978, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1985-09-30—Публикация

1983-10-06—Подача