I

Изобретение относится к области обработки порошкообразных .материалов давлением, в частности к производству огнеупорных изделий полусухим способом прессования на прессах.

Известен механический регулятор засыпки пресс-формы пресса с верхней и нижней траверсами, содержаший копир и упор, установленные на верхней траверсе, а также двуплечий рычаг 1.

Недостатком данного устройства является низкое качество и недостаточный выход годных изделий.

Цель изобретения - улучшение качества и увеличение выхода годных изделий.

Эта цель достигается тем, что механический регулятор высоты засыпки пресс-формы пресса снабжен клином связанным с двуплечим рычагом, закрепленными на нижней траверсе направляющими и рамой, а также рамкой и ползушкой, установленными на направляюш.их, двумя роликами и штангой, смонтированными на рамке, датчиком, тормозными устройствами и планкой, закрепленными на ползушке, а также установленным на раме и связанным с клином подпружиненным рычагом; при этом планка шарнирно сочленена с клином.

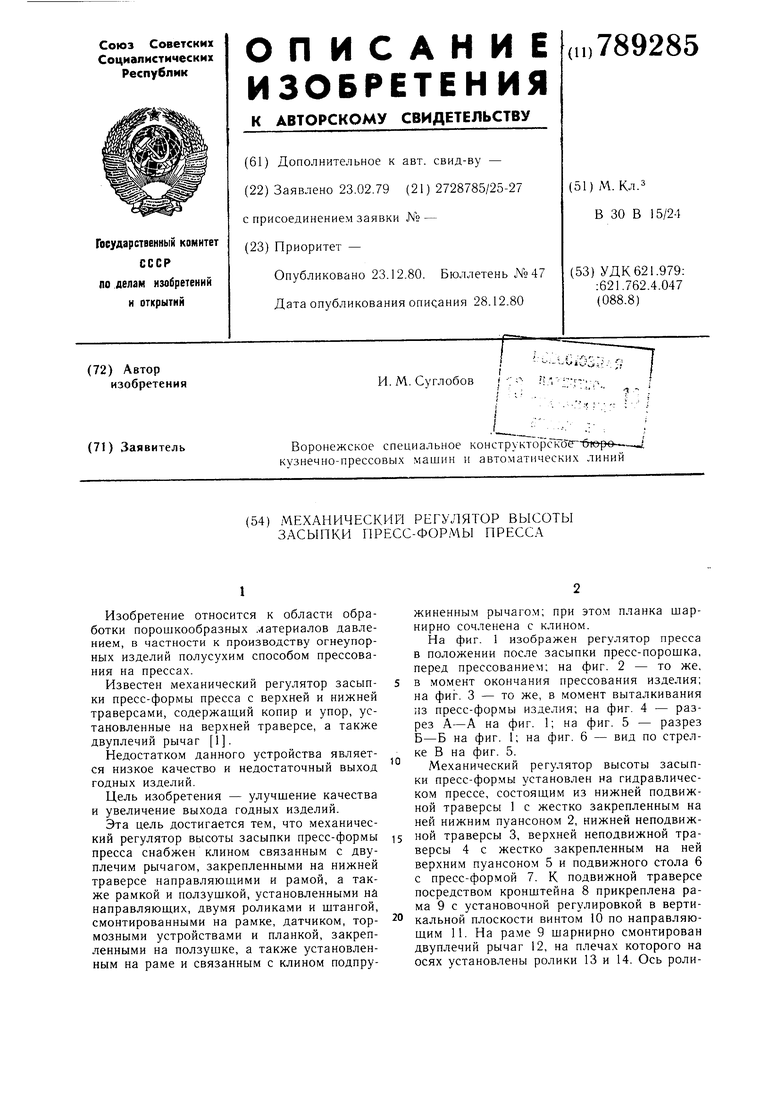

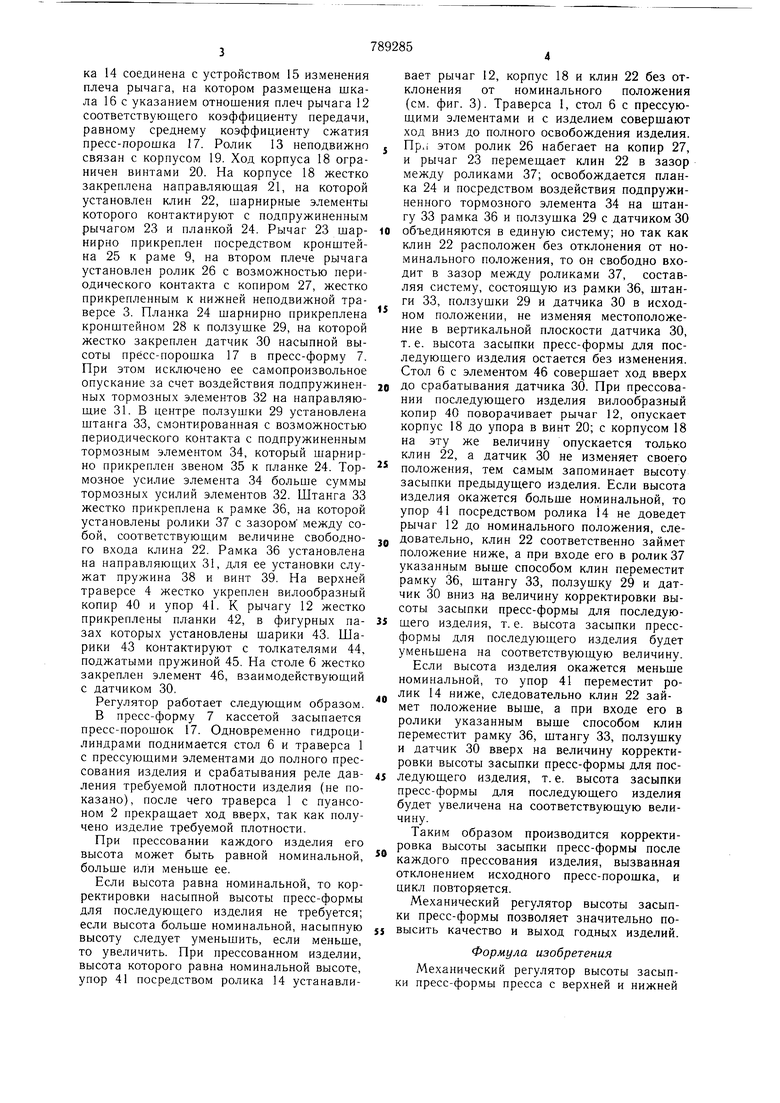

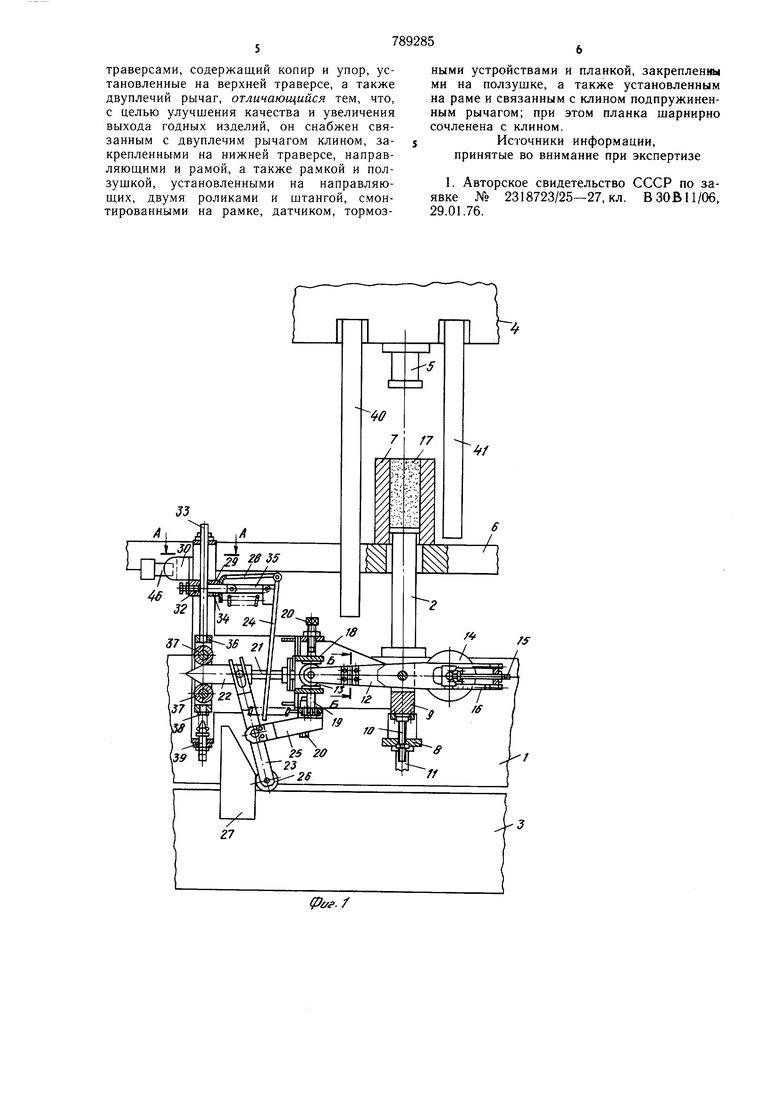

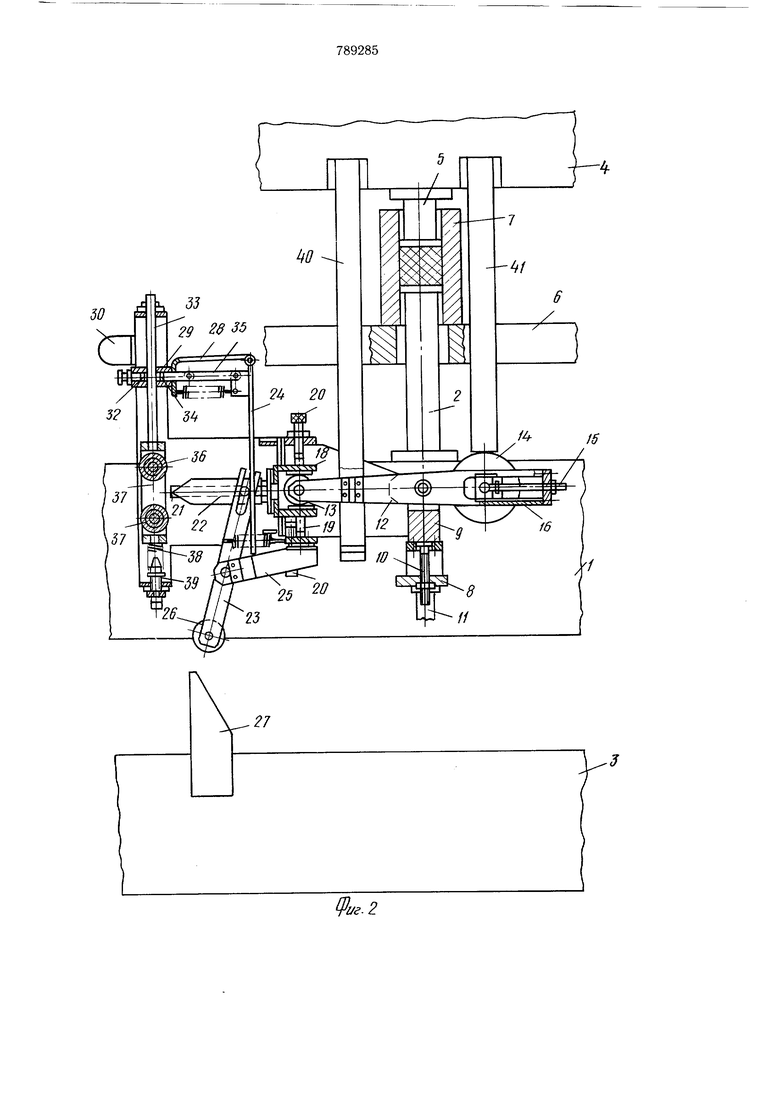

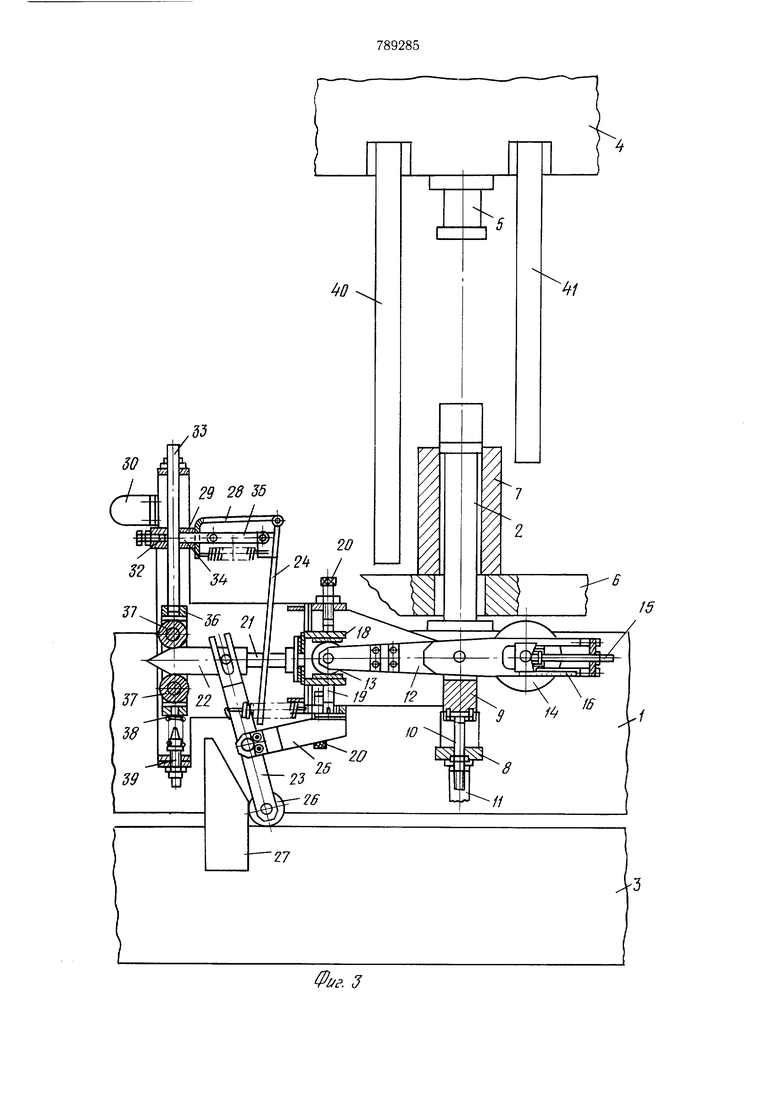

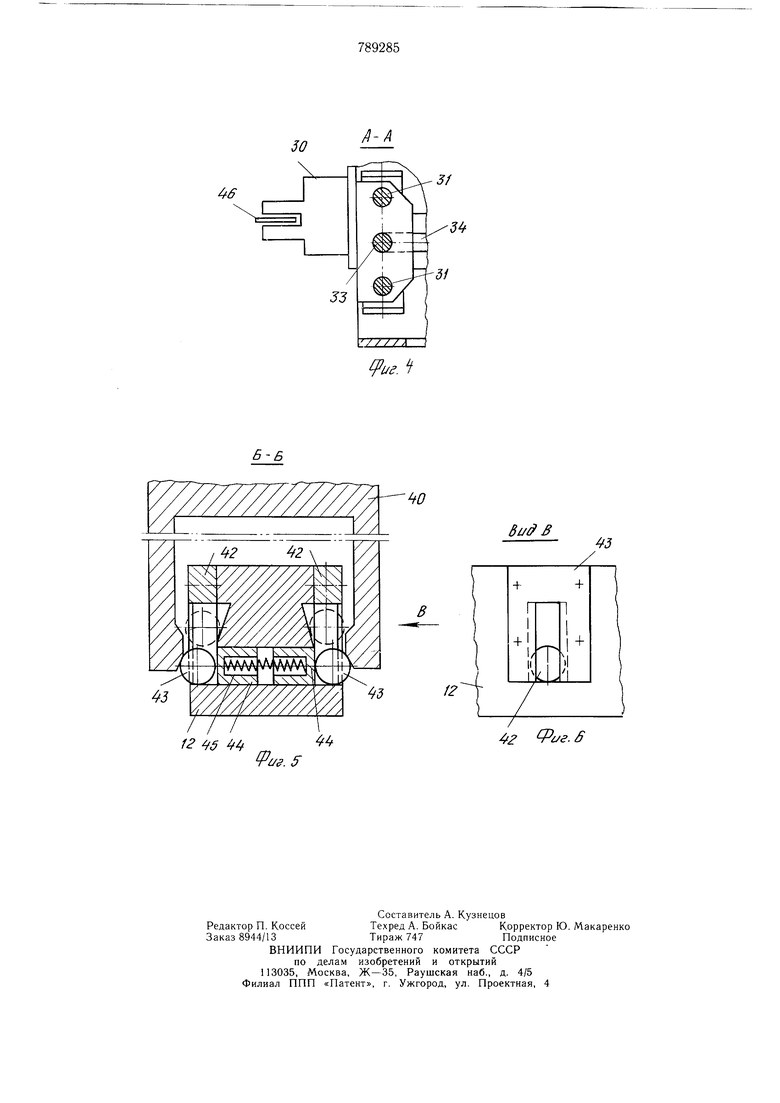

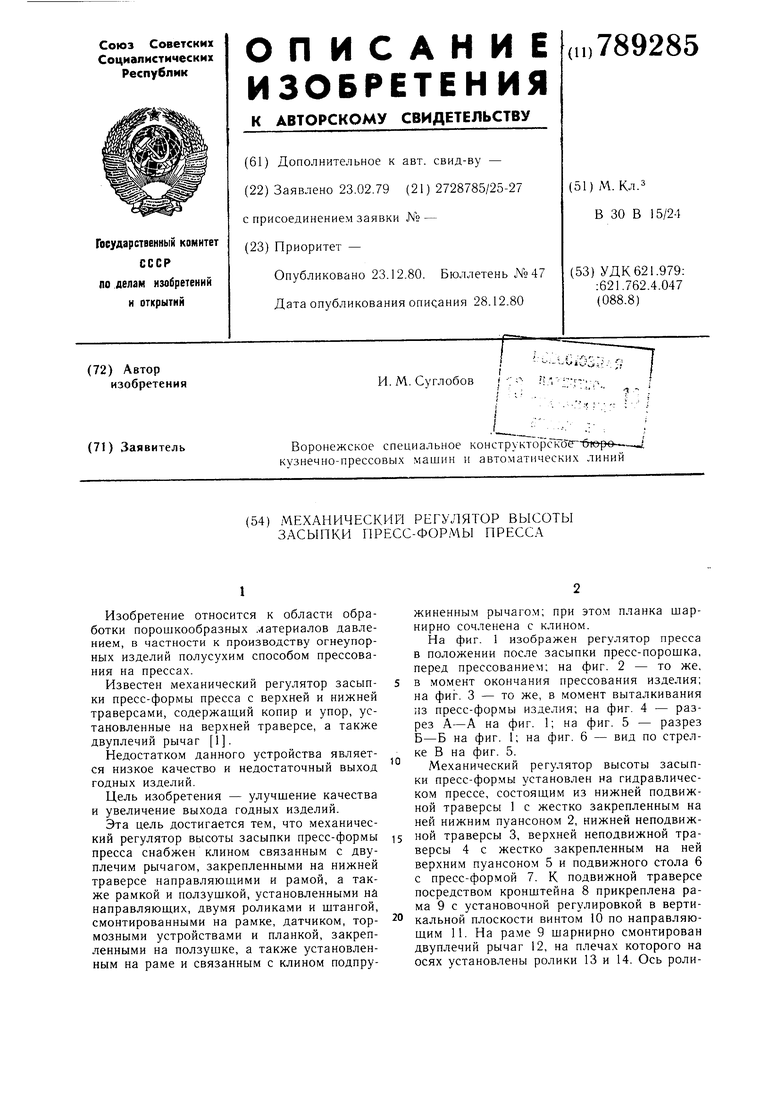

На фиг. 1 изображен регулятор пресса в положении после засыпки пресс-порошка, перед прессованием; на фиг. 2 - то же, в момент окончания прессования изделия; на фиг. 3 - то же, в момент выталкивания из пресс-формы изделия; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - вид по стрелке В на фиг. 5.

Механический регулятор высоты засыпки пресс-формы установлен на гидравлическом прессе, состоящим из нижней подвижной траверсы 1 с жестко закрепленным на ней нижним пуансоном 2, нижней неподвижной траверсы 3, верхней неподвижной траверсы 4 с жестко закрепленным на ней верхним пуансоном 5 и подвижного стола 6 с пресс-формой 7. К подвижной траверсе посредством кронштейна 8 прикреплена рама 9 с установочной регулировкой в верти кальной плоскости винтом 10 по направляющим 11. На раме 9 шарнирно смонтирован двуплечий рычаг 12, на плечах которого на осях установлены ролики 13 и 14. Ось ролика 14 соединена с устройством 15 изменения плеча рычага, на котором размещена шкала 16 с указанием отношения плеч рычага 12 соответствуюшего коэффициенту передачи, равному среднему коэффициенту сжатия пресс-порошка 17. Ролик 13 неподвижно связан с корпусом 19. Ход корпуса 18 ограничен винтами 20. На корпусе 18 жестко закреплена направляющая 21, на которой установлен клин 22, шарнирные элементы которого контактируют с подпружиненным рычагом 23 и планкой 24. Рычаг 23 шарнирно прикреплен посредством кронштейна 25 к раме 9, на втором плече рычага установлен ролик 26 с возможностью периодического контакта с копиром 27, жестко прикрепленным к нижней неподвижной траверсе 3. Планка 24 шарнирно прикреплена кронштейном 28 к ползушке 29, на которой жестко закреплен датчик 30 насыпной высоты пресс-порошка 17 в пресс-форму 7. При этом исключено ее самопроизвольное опускание за счет воздействия подпружиненных тормозных элементов 32 на направляюш.ие 31. В центре ползушки 29 установлена штанга 33, смонтированная с возможностью периодического контакта с подпружиненным тор.мозным элементом 34, который щарнирно прикреплен звеном 35 к планке 24. Тормозное усилие элемента 34 больше суммы тормозных усилий элементов 32. Штанга 33 жестко прикреплена к рамке 36, на которой установлены ролики 37 с зазором между собой, соответствующим величине свободного входа клина 22. Рамка 36 установлена на направляющих 31, для ее установки служат пружина 38 и винт 39. На верхней траверсе 4 жестко укреплен вилообразный копир 40 и упор 41. К рычагу 12 жестко прикреплены планки 42, в фигурных пазах которых установлены шарики 43. Шарики 43 контактируют с толкателями 44, поджатыми пружиной 45. На столе 6 жестко закреплен элемент 46, взаимодействующий с датчиком 30.

Регулятор работает следующим образом.

В пресс-форму 7 кассетой засыпается пресс-порошок 17. Одновременно гидроцилиндрами поднимается стол 6 и траверса 1 с прессующими элементами до полного прессования изделия и срабатывания реле давления требуемой плотности изделия (не показано), после чего траверса 1 с пуансоном 2 прекращает ход вверх, так как получено изделие требуемой плотности.

При прессовании каждого изделия его высота может быть равной номинальной, больше или меньше ее.

Если высота равна номинальной, то корректировки насыпной высоты пресс-формы для последующего изделия не требуется; если высота больше номинальной, насыпную высоту следует уменьшить, если меньше, то увеличить. При прессованном изделии, высота которого равна номинальной высоте, упор 41 посредством ролика 14 устанавливает рычаг 12, корпус 18 и клин 22 без отклонения от номинального положения (см. фиг. 3). Траверса 1, стол 6 с прессующими элементами и с изделием совершают ход вниз до полного освобождения изделия.

Пр.; этом ролик 26 набегает на копир 27, и рычаг 23 перемещает клин 22 в зазор между роликами 37; освобождается планка 24 и посредством воздействия подпружиненного тормозного элемента 34 на щтангу 33 рамка 36 и ползушка 29 с датчиком 30

объединяются в единую систему; но так как клин 22 расположен без отклонения от номинального положения, то он свободно входит в зазор между роликами 37, составляя систему, состоящую из рамки 36, щтанги 33, ползушки 29 и датчика 30 в исходном положении, не изменяя местоположение в вертикальной плоскости датчика 30, т. е. высота засыпки пресс-формы для последующего изделия остается без изменения. Стол 6 с элементом 46 совершает ход вверх

0 до срабатывания датчика 30. При прессовании последующего изделия вилообразный копир 40 поворачивает рычаг 12, опускает корпус 18 до упора в винт 20; с корпусом 18 на эту же величину опускается только клин 22, а датчик 30 не изменяет своего

положения, тем самым запоминает высоту засыпки предыдущего изделия. Если высота изделия окажется больше номинальной, то упор 41 посредством ролика 14 не доведет рычаг 12 до номинального положения, следовательно, клин 22 соответственно займет положение ниже, а при входе его в ролик 37 указанным выше способом клин переместит рамку 36, щтангу 33, ползущку 29 и датчик 30 вниз на величину корректировки высоты засыпки пресс-формы для последующего изделия, т. е. высота засыпки прессформы для последующего изделия будет уменьшена на соответствующую величину. Если высота изделия окажется меньще номинальной, то упор 41 переместит роЛИК 14 ниже, следовательно клин 22 займет положение выще, а при входе его в ролики указанным выше способом клин переместит рамку 36, щтангу 33, ползушку и датчик 30 вверх на величину корректировки высоты засыпки пресс-формы для последующего изделия, т. е. высота засыпки пресс-формы для последующего изделия будет увеличена на соответствующую величину.

Таким образом производится корректировка высоты засыпки пресс-формы после каждого прессования изделия, вызванная отклонением исходного пресс-порошка, и цикл повторяется.

Механический регулятор высоты засыпки пресс-формы позволяет значительно поJ высить качество и выход годных изделий.

Формула изобретения

Механический регулятор высоты засыпки пресс-формы пресса с верхней и нижней

траверсами, содержащий копир и упор, установленные на верхней траверсе, а также двуплечий рычаг, отличающийся тем, что, с целью улучшения качества и увеличения выхода годных изделий, он снабжен связанным с двуплечим рычагом клином, закрепленными на нижней траверсе, направляющими и рамой, а также рамкой и ползущкой, установленными на направляющих, двумя роликами и щтангой, смонтированными на рамке, датчиком, тормозными устройствами и планкой, закреплениы ми на ползущке, а также установленным на раме и связанным с клином подпружиненным рычагом; при этом планка щарнирно сочленена с клином.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2318723/25-27, кл. ВЗОВП/Об, 29.01.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический регулятор высоты засыпки пресс-формы вертикального пресса | 1984 |

|

SU1183402A1 |

| Регулятор высоты засыпки порошкообразной массы | 1977 |

|

SU887177A1 |

| Грейферное устройство для подачи заготовок в пресс | 1985 |

|

SU1260083A1 |

| Механический регулятор высоты засыпки пресс-формы вертикального пресса | 1985 |

|

SU1279849A1 |

| Выталкиватель пресса | 1979 |

|

SU961994A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1985 |

|

SU1349855A2 |

| Кривошипный рычажно-кулачковый пресс для формования литниковых трубок и тому подобных изделий | 1960 |

|

SU135009A1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1979 |

|

SU871935A1 |

%г.2

0

. J

Ч/

30

11 I

12 5

.

.

0

Bi

3

2 i/e. S

Авторы

Даты

1980-12-23—Публикация

1979-02-23—Подача