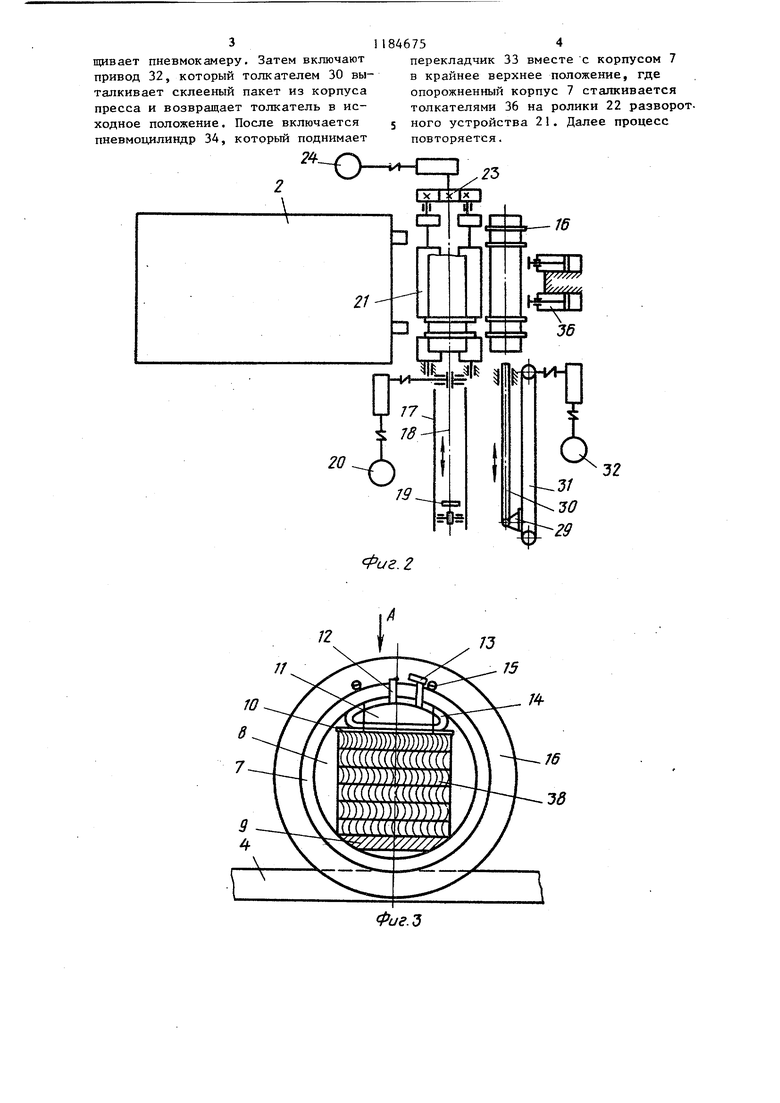

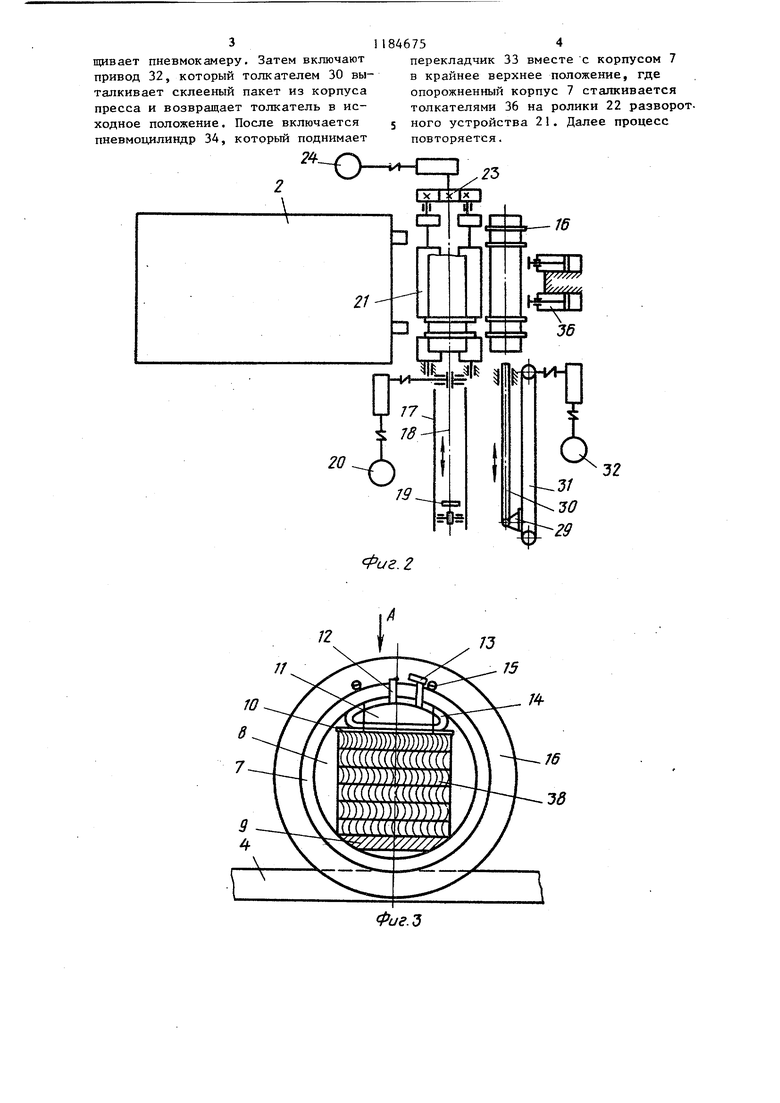

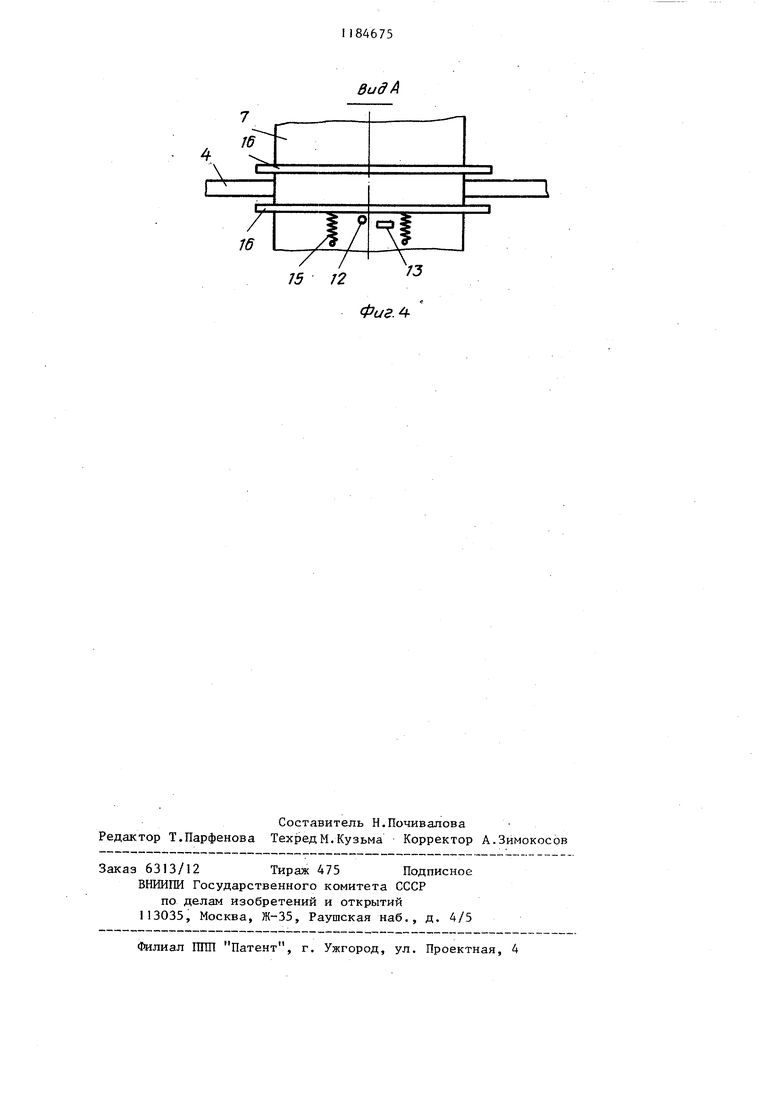

1 Изобретение относится к деревообрабатьшающей промьппленности и может быть использовано в цехах по производству клеевых строительных деталей. Цель изобретения - упрощение кон струкции и повышение производительности. На фиг.1 изображена схема установки; на фиг. 2 - то же, вид в пла не; на фиг. 3 - пресс; на фиг.4 вид А на фиг.3. Установка для склеивания деревян ных заготовок по толщине включает раму 1, на которой смонтирована тер мокамера 2 с нагревательными трубами 3 и направляющими 4. При этом те мокамера облицована термоизоляционным слоем 5 и выполнена в виде сооб щающиз ся наклонных к горизонту под углом 5 - 10 и расположенных друг под другом каналов 6. На направляющие 4 термокамеры поставлены с воз можностью свободного перемещения ци линдрические корпуса 7 прессов 8. Прессы размещены в полостях цилиндрических корпусов 7 и содержат опор ные плиты 9 и 10 и упругие зажимные элементы 11 в виде пневматических камер с нагнетательными клапана ми 12 и выпускными кранами 13. Опор ная плита 10 выполнена подвижной и связана тягами 14 с пружинами 15, расположенными с внещней стороны по обоим краям цилиндрических корпусов 7. Для ориентации по направляющим и предотвращения осевого смещения корпуса 7 снабжены ребордами 16. На выходе в термокамеру смонтирован загрузочный механизм 17, выпо ненный в виде транспортера 18 с тол кателем 19 и приводом 20 и снабженный разворотным устройством 2 с дв мя роликами 22, соединенными через зубчатые колеса 23 с приводом 24.Пр этом один из роликов 22 закреплен на рычагах 25, соединенных с пневмо цилиндром 26. На выходе термокамеры 2 на раме установлены отсекатели 27 в виде шарнирно закрепленных рычагов, соед ненных с приводом 28, и разгрузочны механизм 29 в виде толкателя 30, соединенного замкнутой цепью 31 с приводом 32. Кроме того, установка имеет пере ладчик 33, установленный с возможi костью перемещения от пневмоцилиндр 752 34 по вертикальным направляющим 35, и толкатели 36. При этом перекладчик 33 снабжен опорными направляющими 37. В установке склеивается пакет 38. Установка работает следующим образом. Цилиндрический корпус 7 пресса 8 кладут на разворотное устройство 21. Оператор с пульта управления включает привод 24, который вращает ролики 22 вместе с расположенным на них корпусом 7 в ту или другую сторону. Вращая корпус 7, оператор следит за по-ложением опорной плиты 9 пресса 8. При расположении плиты 9 в горизонтальном нижнем положении привод 24 отключается, и вращение корпуса 7 прекращается. Пакет 38, предназначенный для склеивания и предварительно набранный на загрузочном транспортере 18 из заготовок, смазанных по пласти клеем, с помощью привода 20 и толкателя 19 подают на опорную плиту 9. Сжатый воздух от пневмосистемы подают через нагнетательный клапан 12 в пневмокамеру зажимного элемента 1I, происхо- дит запрессовка пакета. После зарядки пневмокамера отключается от пневмо. системы, а нагнетательный клапан 12 поддерживает в пневмокамере заданное давление прессования. После запрессовки пакета оператор включает пневмоцилиндр 26, который поворачивает рычаг 25 и правый ролик 22 против часовой стрелки. Цилиндрический корпус 7 пресса 8 по направляющим 4 закатывается в термокамеру 2 для прогрева пакета. Одновременно с этим включается привод 28, который поворачивает рычаги отсекателя 27 по часовой стрелке. Последний корпус 7 8 по наклонным направляющим 4 скатывается на опорные направляющие 37 перекладчика 33, после чего привод 28 поворачивает рычаги отсекателя 27 против часовой стрелки, препятствуя выходу из термокамеры следующего кор пуса пресса. Корпус пресса, находящийся на перекладчике 33,сначала разгружается от склеенного пакета. Дпя этого рабочий поворачивает выпускной кран 13, и воздух выходит из пневмокамеры зажимного элемента 11. При этом пружины 15 тянут тяги 14 и перемещают опорную плиту 10, которая сплющивает пневмокамеру, Затем включают привод 32, который толкателем 30 вы талкивает склееный пакет из корпуса пресса и возвращает толкатель в исходное положение, После включается пневмоцилиндр 34, которьш поднимает

11846754

перекладчик 33 вместе с корпусом 7 в крайнее верхнее положение, где опорожненный корпус 7 сталкивается толкателями 36 на ролики 22 разворот. 5 кого устройства 21. Далее процесс повторяется.

-32

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная система | 1985 |

|

SU1475876A1 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Линия изготовления щитов из досок | 1985 |

|

SU1281418A1 |

| Автомат для насекания круглых надфилей | 1991 |

|

SU1816573A1 |

| Линия для изготовления резинотехнических изделий | 1989 |

|

SU1689092A1 |

| Линия склеивания пиломатериалов по длине | 1986 |

|

SU1318405A1 |

| Установка для перегрузки керамических изделий с сушильной вагонетки на обжиговую | 1981 |

|

SU994267A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

УСТАНОВКА ДЛЯ СКЛЕИВАНИ ДЕРЕВЯННЫХ ЗАГОТОВОК ПО ТОЛЩИНЕ, включающая раму, термокамеру с нагревательными элементами и направляющими, прессы с корпусами, опорными плитами и зажимными элементами, механизмы загрузки и выгрузки и перекладчик, отличающаяся тем, что, с целью упрощения конструкции и повышения производительности, корпуса прессов выполнены цилиндрическими и установлены на направляющих термокг1меры, которые расположены наклонно с возможностью свободного перемещения, причем на выходе термокамеры на раме смонтированы отсекатели, а механизм загрузки снабжен разворотным роликовым устройством с приводом. 22

12

П

73

15

74Фиг.Ъ

15 12

Вид А

/J

Фиг.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Губенко А.Б | |||

| Изготовление кле деревянных конструкций и деталей М.-Л.: Гослесбумиздат, 1957, с.247-248, рис.99 | |||

Авторы

Даты

1985-10-15—Публикация

1984-04-21—Подача