Изобретение относится к производству резиновых технических изделий и может быть использовано для серийного и массового изготовления бесконечных зубчатых ремней.

Цель изобретения - расширение технологических возможностей линии за счет обеспечения возможности использования формообразующих элементов цилиндрической формы.

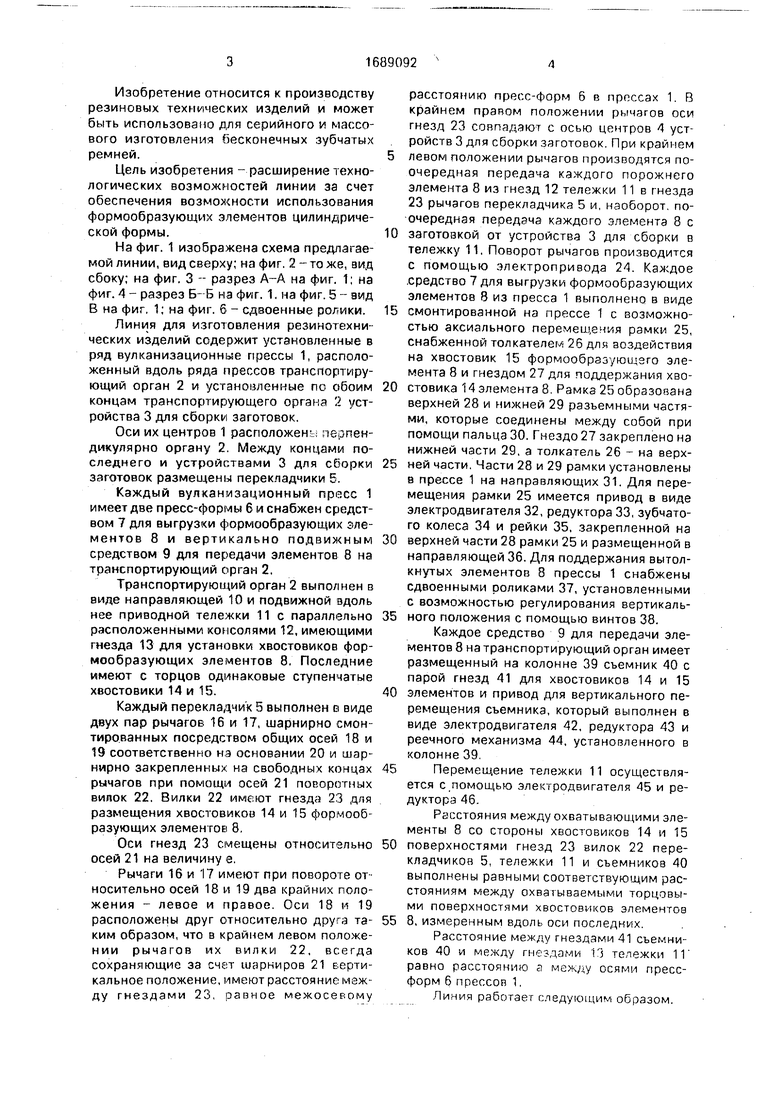

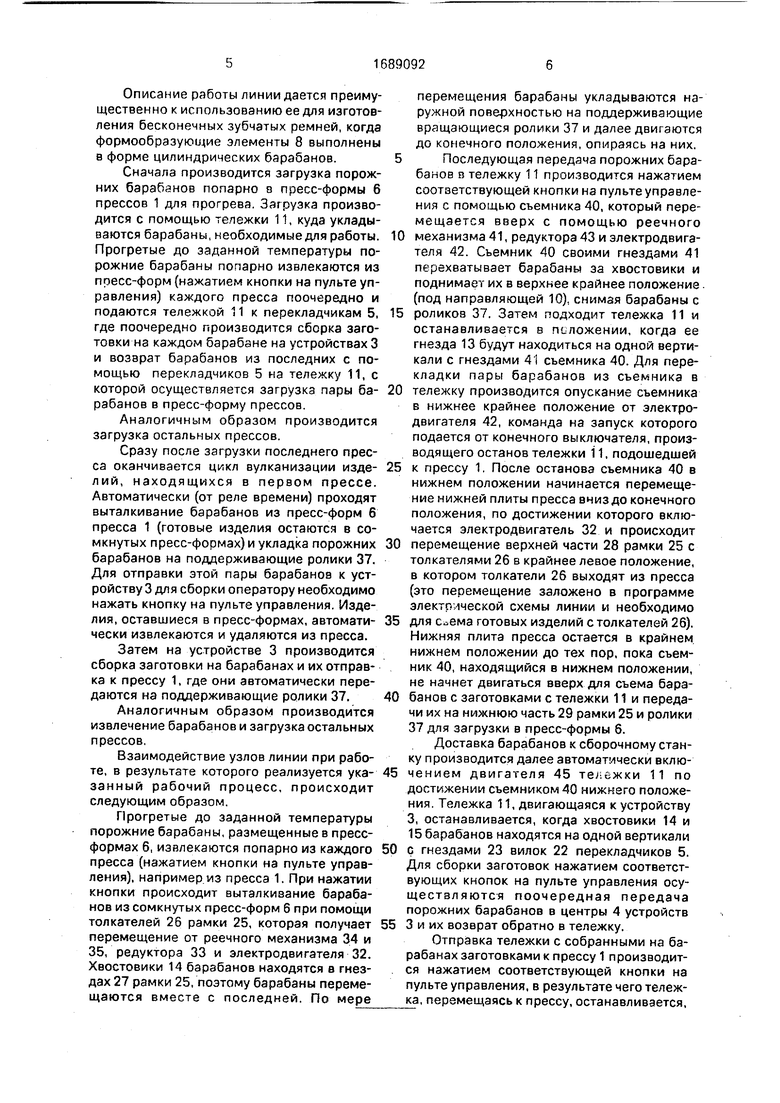

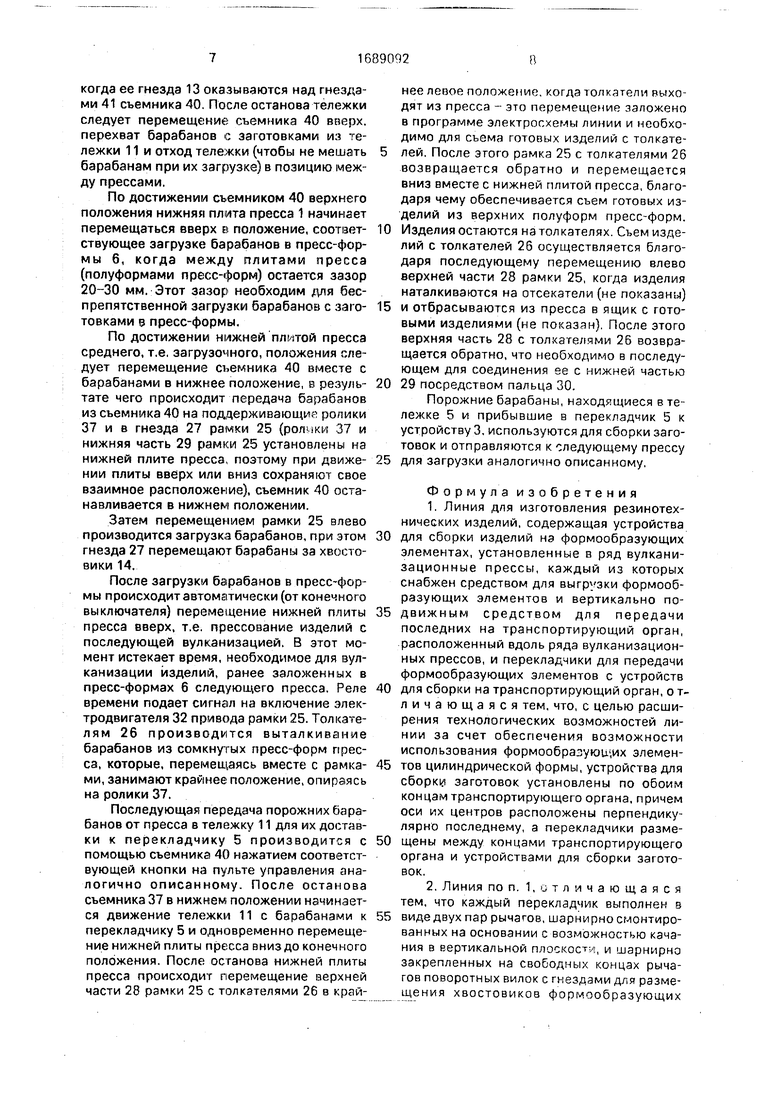

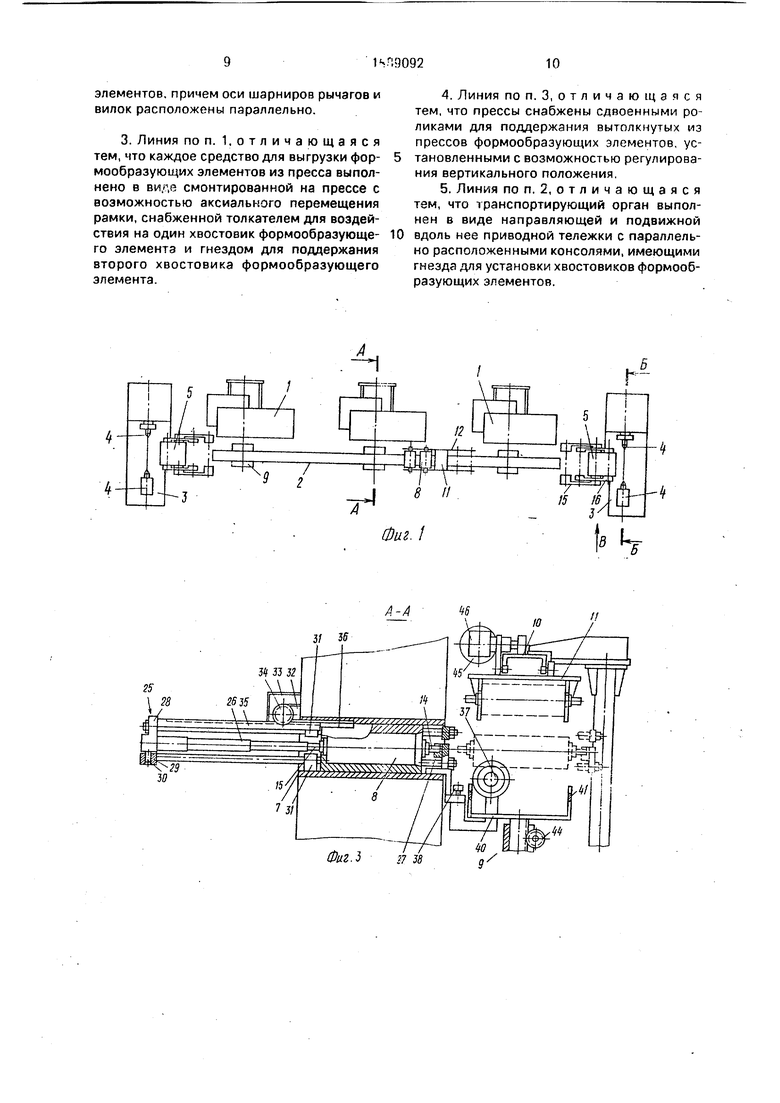

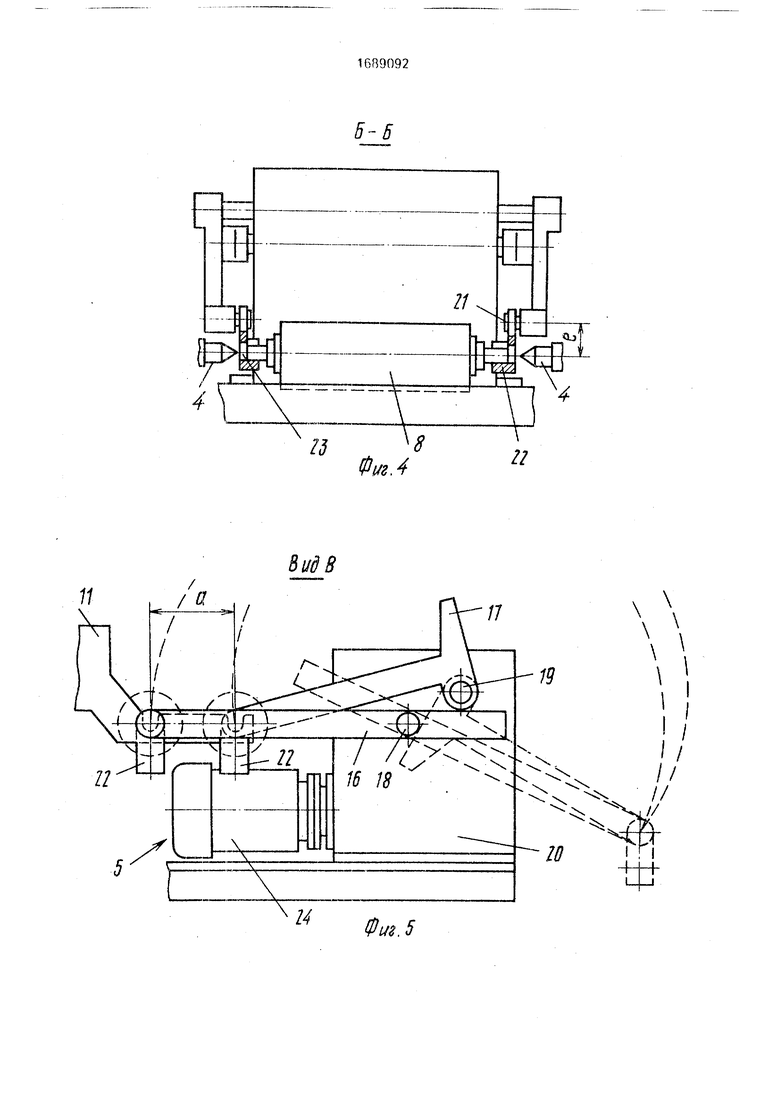

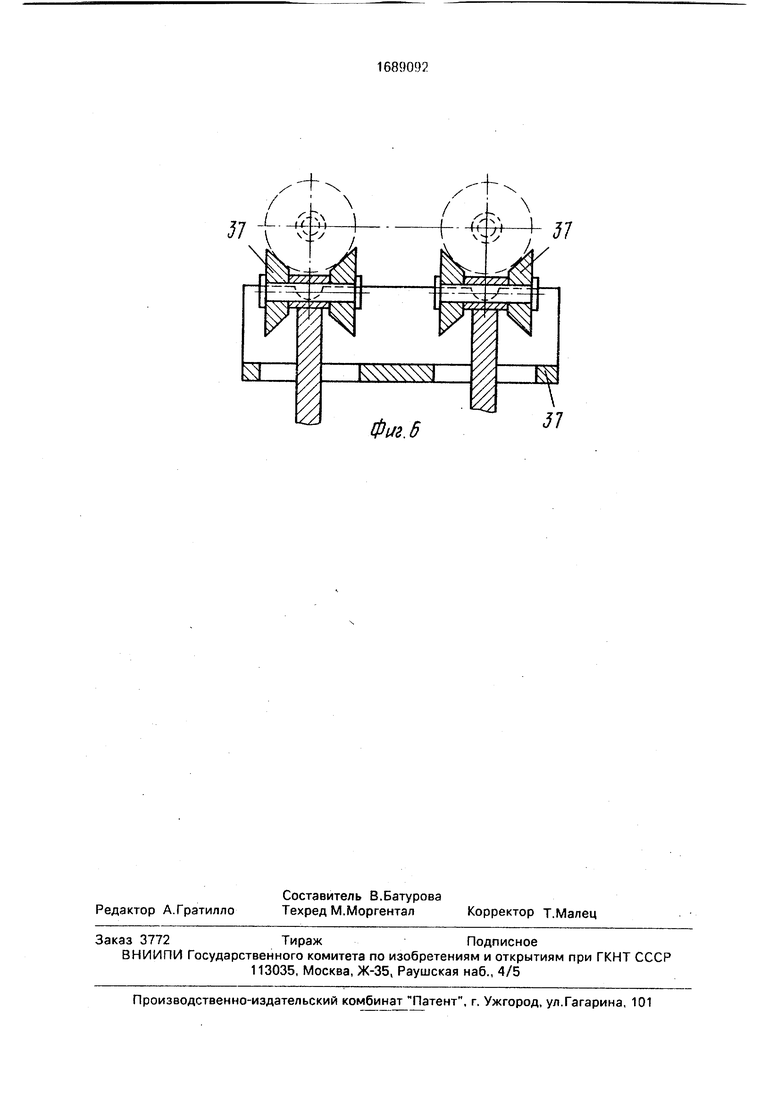

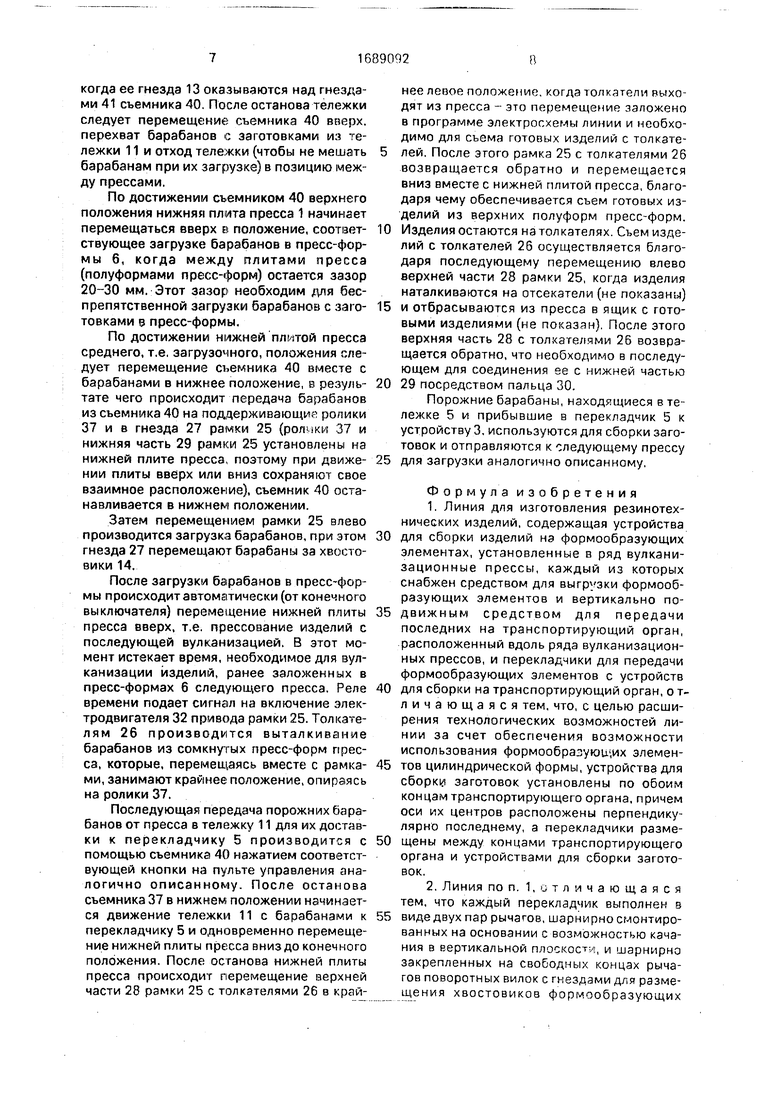

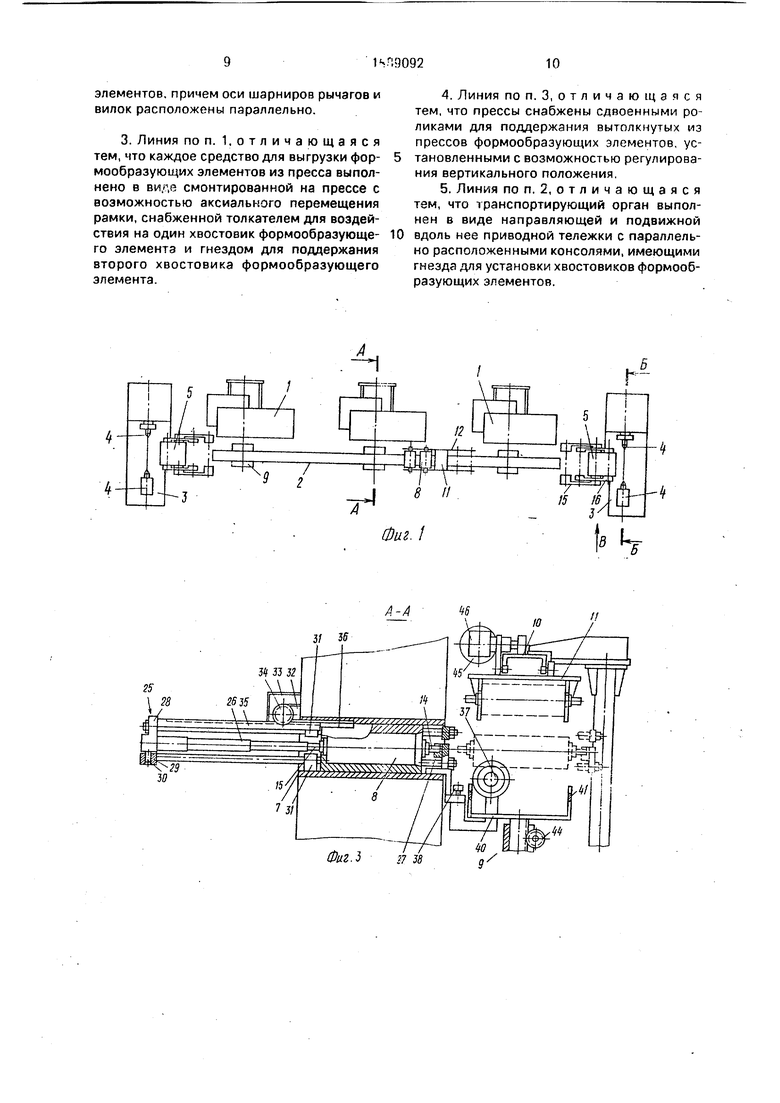

На фиг. 1 изображена схема предлагаемой линии, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1. на фиг. 5 - вид В на фиг. 1; на фиг. 6 - сдвоенные ролики.

Линия для изготовления резиногехни ческих изделий содержит установленные в ряд вулканизационные прессы 1, расположенный вдоль ряда прессов транспортирующий орган 2 и установленные по обоим концам транспортирующего орган 2 устройства 3 для сборки заготовок.

Оси их центров 1 расположена перпендикулярно органу 2. Между концами последнего и устройствами 3 для сборки заготовок размещены перекладчики 5.

Каждый вулканизационный пресс 1 имеет две пресс-формы 6 и снабжен средством 7 для выгрузки формообразующих элементов 8 и вертикально подвижным средством 9 для передачи элементов 8 на транспортирующий орган 2.

Транспортирующий орган 2 выполнен в виде направляющей 10 и подвижной вдоль нее приводной тележки 11с параллельно расположенными консолями 12, имеющими гнезда 13 для установки хвостовиков формообразующих элементов 8. Последние имеют с торцов одинаковые ступенчатые хвостовики 14 и 15.

Каждый перекладчик 5 выполнен в виде двух пар рычагов 16 и 17, шарнирно смон тированных посредством общих осей 18 и 19 соответственно на основании 20 и шарнирно закрепленных на свободных концах рычагов при помощи осей 21 поворотных вилок 22. Вилки 22 имеют гнезда 23 для размещения хвостовиков 14 и 15 формообразующих элементов 8,

Оси гнезд 23 смещены относительно осей 21 на величину е.

Рычаги 16 и 17 имеют при повороте от носительно осей 18 и 19 два крайних положения - левое и правое. Оси 18 и 19 расположены друг относительно друга та- ким образом, что в крайнем левом положении рычагов их вилки 22, всегда сохраняющие за счет шарниров 21 вертикальное положение, имеют расстояние между гнездами 23, равное межосевому

расстоянию пресс-форм 6 в прессах 1. R крайнем правом положении рычагов оси гнезд 23 совпадают с осью центров 4 устройств 3 для сборки заготовок. При крайнем левом положении рычагов производятся поочередная передача каждого порожнего элемента 8 из гнезд 12 тележки 11 в гнезда 23 рычагов перекладчика 5 и, наоборот поочередная передача каждого элемента 8 с заготовкой от устройства 3 для сборки в тележку 11. Поворот рычагов производится с помощью электропривода 24. Каждое средство 7 для выгрузки формообразующих элементов 8 из пресса 1 выполнено в виде смонтированной на прессе 1 с возможно стью аксиального перемещения рамки 25, снабженной толкателем 26 для воздействия на хвостовик 15 формообразующего элемента 8 и гнездом 27 для поддержания хвостовика 14 элемента 8 Рамка 25 образована верхней 28 и нижней 29 разьемными частями, которые соединены между собой при помощи пальца 30. Гнездо 27 закреплено на нижней части 29, а толкатель 26 - на верхней части. Части 28 и 29 рамки установлены в прессе 1 на направляющих 31. Для перемещения рамки 25 имеется привод в виде электродвигателя 32, редуктора 33, зубчатого колеса 34 и рейки 35. закрепленной на верхней части 28 рамки 25 и размещенной в направляющей 36. Для поддержания вытолкнутых элементов 8 прессы 1 снабжены сдвоенными роликами 37, установленными с возможностью регулирования вертикального положения с помощью винтов 38.

Каждое средство 9 для передачи элементов 8 на транспортирующий орган имеет размещенный на колонне 39 съемник 40 с парой гнезд 41 для хвостовиков 14 и 15 элементов и привод для вертикального перемещения съемника, который выпопнен в виде электродвигателя 42, редуктора 43 и реечного механизма 44, установленного в колонне 39.

Перемещение тележки 11 осуществляется с помощью электродвигателя 45 и редуктора 46.

Расстояния между охватывающими элементы 8 со стороны хвостовиков 14 и 15 поверхностями гнезд 23 вилок 22 перекладчиков 5, тележки 11 и съемников 40 выполнены равными соответствующим расстояниям между oxeaiываемыми торцовыми поверхностями хвостовиков элементов 8, измеренным вдоль оси последних.

Расстояние между гнездами 41 съемников 40 и между гнездами I ) тележки 11 равно расстояние а между осями пресс- форм 6 прессов 1.

Пиния работаем следующим образом.

Описание работы линии дается преимущественно к использованию ее для изготовления бесконечных зубчатых ремней, когда формообразующие элементы 8 выполнены в форме цилиндрических барабанов

Сначала производится загрузка порожних барабанов попарно в пресс-формы 6 прессов 1 для прогрева. Загрузка производится с помощью тележки 11, куда укладываются барабаны, необходимые для работы. Прогретые до заданной температуры порожние барабаны попарно извлекаются из ппесс-форм (нажатием кнопки на пульте управления) каждого пресса поочередно и подаются тележкой 11 к перекладчикам 5, где поочередно производится сборка заготовки на каждом барабане на устройствах 3 и возврат барабанов из последних с помощью перекладчиков 5 на тележку 11, с которой осуществляется загрузка лары барабанов в пресс-форму прессов

Аналогичным образом производится загрузка остальных прессов.

Сразу после загрузки последнего пресса оканчивается цикл вулканизации изделий, находящихся в первом прессе. Автоматически (от реле времени) проходят выталкивание барабанов из пресс-форм 6 пресса 1 (готовые изделия остаются в сомкнутых пресс-фоомах) и укладка порожних барабанов на поддерживающие ролики 37. Для отправки этой пары барабанов к устройству 3 для сборки оператору необходимо нажать кнопку на пульте управления Изделия, оставшиеся в пресс-формах, автоматически извлекаются и удаляются из пресса.

Затем на устройстве 3 производится сборка заготовки на барабанах и их отправка к прессу 1, где они автоматически передаются на поддерживающие ролики 37.

Аналогичным образом производится извлечение барабанов и загрузка остальных прессов.

Взаимодействие узлов линии при работе, в результате которого реализуется указанный рабочий процесс, происходит следующим образом.

Прогретые до заданной температуры порожние барабаны, размещенные в пресс- формах б, извлекаются попарно из каждого пресса (нажатием кнопки на пульте управления), например из пресса 1. При нажатии кнопки происходит выталкивание барабанов из сомкнутых пресс-форм 6 при помощи толкателей 26 рамки 25, которая получает перемещение от реечного механизма 34 и 35, редуктора 33 и электродвигателя 32. Хвостовики 14 барабанов находятся в гнездах 27 рамки 25, поэтому барабаны перемещаются вместе с последней. По мере

перемещения барабаны укладываются наружной поверхностью на поддерживающие вращающиеся ролики 37 и далее двигаются до конечного положения, опираясь на них. 5Последующая передача порожних барабанов п тележку 11 производится нажатием соответствующей кнопки на пульте управления с помощью съемника 40, который перемещается вверх с помощью реечного 0 механизма 41, редуктора 43 и электродвигателя 42. Съемник 40 своими гнездами 41 перехватывает барабаны за хвостовики и поднимает их в верхнее крайнее положение (под направляющей 10). снимая барабаны с 5 роликов 37. Затем подходит тележка 11 и останавливается в положении, когда ее гнезда 13 будут находиться на одной вертикали с гнездами 4 i съемника 40. Для перекладки пары барабанов из съемника в

0 тележку производится опускание съемника в нижнее крайнее положение от электродвигателя 42, команда на запуск которого подается от конечного выключателя, производящего останов тележки 11, подошедшей

5 к прессу 1. После останова съемника 40 в нижнем положении начинается перемещение нижней плиты пресса вниз до конечного положения, по достижении которого включается электродвигатель 32 и происходит

0 перемещение верхней части 28 рамки 25 с толкателями 26 в крайнее левое положение, в котором толкатели 26 выходят из пресса (это перемещение заложено в программе электр 1ческой схемы линии и необходимо

5 для готовых изделий с толкателей 26). Нижняя плита пресса остается в крайнем нижнем положении до тех пор, пока съемник 40, находящийся в нижнем положении, не начнет двигаться вверх для съема бара0 банов с заготовками с тележки 11 и передачи их на нижнюю часть 29 рамки 25 и ролики 37 для загрузки в пресс-формы б.

Доставка барабанов к сборочному станку производится далее автоматически вклю5 чением двигателя 45 те; ожки 11 по достижении съемником 40 нижнего положения. Тележка 11, двигающаяся к устройству 3, останавливается, когда хвостовики 14 и 15 барабанов находятся на одной вертикали

0 с гнездами 23 вилок 22 перекладчиков 5. Для сборки заготовок нажатием соответствующих кнопок на пульте управления осуществляются поочередная передача порожних барабанов в центры 4 устройств

5 3 и их возврат обратно в тележку.

Отправка тележки с собранными на барабанах заготовками к прессу 1 производится нажатием соответствующей кнопки на пульте управления, в результате чего тележка, перемещаясь к прессу, останавливается,

когда ее гнезда 13 оказываются над гнездами 41 съемника 40. После останова тележки следует перемещение съемника 40 вверх, перехват барабанов с заготовками из тележки 11 и отход тележки (чтобы не мешать барабанам при их загрузке) в позицию между прессами.

По достижении съемником 40 верхнего положения нижняя плита пресса 1 начинает перемещаться вверх в положение, соответствующее загрузке барабанов в пресс-формы 6, когда между плитами пресса (полуформами пресс-форм) остается зазор 20-30 мм. Этот зазор необходим для беспрепятственной загрузки барабанов с заготовками в пресс-формы.

По достижении нижней плитой пресса среднего, т.е. загрузочного, положения следует перемещение съемника 40 вместе с барабанами в нижнее положение, в результате чего происходит передача барабанов из съемника 40 на поддерживающие ролики 37 и в гнезда 27 рамки 25 (ролики 37 и нижняя часть 29 рамки 25 установлены на нижней плите пресса, поэтому при движении плиты вверх или вниз сохраняют свое взаимное расположение), съемник 40 останавливается в нижнем положении.

Затем перемещением рамки 25 влево производится загрузка барабанов, при этом гнезда 27 перемещают барабаны за хвостовики 14.

После загрузки барабанов в пресс-формы происходит автоматически (от конечного выключателя) перемещение нижней плиты пресса вверх, т.е. прессование изделий с последующей вулканизацией, В этот момент истекает время, необходимое для вулканизации изделий, ранее заложенных в пресс-формах 6 следующего пресса. Реле времени подает сигнал на включение электродвигателя 32 привода рамки 25. Толкателям 26 производится выталкивание барабанов из сомкнутых пресс-форм пресса, которые, перемещаясь вместе с рамками, занимают крайнее положение, опираясь на ролики 37.

Последующая передача порожних барабанов от пресса в тележку 11 для их доставки к перекладчику 5 производится с помощью съемника 40 нажатием соответствующей кнопки на пульте управления аналогично описанному. После останова съемника 37 в нижнем положении начинается движение тележки 11с барабанами к перекладчику 5 и одновременно перемещение нижней плиты пресса вниз до конечного положения. После останова нижней плиты пресса происходит перемещение верхней части 28 рамки 25 с толкателями 26 в крайнее левое положенно, когда толкатели выходят из пресса - это перемещение заложено в программе электросхемы линии и необходимо для сьема готовых изделий с толкателей. После этого рамка 25 с толкателями 26 возвращается обратно и перемещается вниз вместе с нижней плитой пресса, благодаря чему обеспечивается съем готовых изделий из верхних полуформ пресс-форм.

0 Изделия остаются на толкателях. Съем изделий с толкателей 26 осуществляется благодаря последующему перемещению влево верхней части 28 рамки 25, когда изделия наталкиваются на отсекатели (не показаны)

5 и отбрасываются из пресса в ящик с готовыми изделиями (не показан). После этого верхняя часть 28 с толкателями 26 возвращается обратно, что необходимо в последующем для соединения ее с нижней частью

0 29 посредством пальца 30.

Порожние барабаны, находящиеся в те лежке 5 и прибывшие в перекладчик 5 к устройству 3, используются для сборки заготовок и отправляются к следующему прессу

5 для загрузки аналогично описанному.

Формула изобретения

1.Линия для изготовления резинотехнических изделий, содержащая устройства

0 для сборки изделий нэ формообразующих элементах, установленные в ряд вулкани- зационные прессы, каждый из которых снабжен средством для выгрузки формообразующих элементов и вертикально по5 движным средством для передачи последних на транспортирующий орган, расположенный вдоль ряда вулканизацион- ных прессов, и перекладчики для передачи формообразующих элементов с устройств

0 для сборки на транспортирующий орган, о т- личающаяся тем. что, с целью расширения технологических возможностей линии за счет обеспечения возможности использования формообразующих элемен5 тов цилиндрической формы, устройства для сборки заготовок установлены по обоим концам транспортирующего органа, причем оси их центров расположены перпендикулярно последнему, а перекладчики разме0 щены между концами транспортирующего органа и устройствами для сборки заготовок.

2.Линия по п. 1, отличающаяся тем, что каждый перекладчик выполнен в

5 виде двух пар рычагов, шарнирно смонтированных на основании с возможностью качания в вертикальной плоскости, и шарнирно закрепленных на свободных концах рычагов поворотных вилок с гнездами для размещения хвостовиков формообразующих

элементов, причем оси шарниров рычагов и вилок расположены параллельно.

3. Линия по п. 1,отличающаяся тем, что каждое средство для выгрузки формообразующих элементов из пресса выполнено в ВИ. -.R смонтированной на прессе с возможностью аксиального перемещения рамки, снабженной толкателем для воздей ствия на один хвостовик формообразующе го элементэ и гнездом для поддержания второго хвостовика формообразующего элемента.

I-

10

4.Линия по п. 3, отличающаяся тем, что прессы снабжены сдвоенными ро ликами для поддержания вытолкнутых из прессов формообразующих элементов, установленными с возможностью регулирования вертикального положения.

5.Линия по п. 2, отличающаяся тем, что транспортирующий орган выполнен в виде направляющей и подвижной вдоль нее приводной тележки с параллельно расположенными консолями, имеющими гнезда для установки хвостовиков формообразующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия | 1975 |

|

SU590142A1 |

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

| Автоматическая линия формирования садки кирпича на печной вагонетке | 1983 |

|

SU1178604A1 |

| Поточная линия формирования садки кирпича-сырца | 1979 |

|

SU887194A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Поточная линия ремонта шиберных затворов | 1985 |

|

SU1297990A1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

Изобретение относится к производству резиновых технических изделий и может быть использовано для серийного и массового изготовления бесконечных зубчатых ремней. Цель изобретения - расширение технологических возможностей линии за счет обеспечения возможности использования формообразующих элементов цилиндрической формы. Для этого устройства 3 для сборки заготовок установлены по обоим концам транспортирующего органа, а перекладчики 5 размещены между концами органа и устройствами 3. Каждый перекладчик 5 выполнен в виде двух пар рычагов 6, 17, шарнирно смонтированных на основании с возможностью качания в вертикальной плоскости, и шарнирно закрепленных на свободных концах рычагов поворотных вилок с гнездами для размещения хвостовиков формообразующих элементов. Каждое средство для выгрузки формообразующих элементов из пресса выполнено в виде смонтированной на прессе с возможностью аксиального перемещения рамки, снабженной толкателем для воздействия на один хвостовик формообразующего элемента и гнездом для поддержания второго хвостовика формообразующего элемента. Прессы 1 снабжены сдвсх иными роликами для поддержания вытолкнутых из прессов формообразующих элементов, установленными с возможностью регулирования вертикального положения. Транспортирующий орган выполнен в виде направляющей 10 и подвижной вдоль нее приводной тележки 11 с параллельно расположенными консолями 12, имеющими гнезда 13 для установки хвостовиков формообразующих элементов. 4 з.п. ф-лы, 6 ил. 17 Ё О 00 Ч) о ю го

31 35

25

28

Фиг /

л 4

Фиг 3

17 38

ГА

Вид В

-н-+ i i

Фиг. 5

X +

/

/

-I/

Г-&М-Л

V

Фм.б

| Устройство для непрерывной вулканизации резиновых изделий | 1984 |

|

SU1326432A1 |

| Солесос | 1922 |

|

SU29A1 |

| УСТРОЙСТВО для ПЕРЕЗАРЯДКИ ВУЛКАНИЗАЦИОННЫХПРЕССОВ | 0 |

|

SU266201A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-11-07—Публикация

1989-09-05—Подача