По основному авт. св. при изготовлении из труб изделий с резко изменяющимися проходными сечениями применяют оправку, выполненную составной из полых, надетых один на другой и на цилиндрический хвостовик жесткой оправки цилиндров, имеющих поверхность с заданным профилем и перемещаемых в направлении течения металла друг к другу в процессе обжатия. Изменение формы оправки в процессе обжатия предотвращает складкообразование на изделии.

В описываемом устройстве, с целью обеспечения возможности изменения формы оправки, оиа выполнена в виде двух полых полуоправок с заданпым профилем п помещаемого между заготовкой и рабочей поверхностью полуоправок легкоплавкого металла, который постепенно выплавляется в зоне контакта о заготовкой, деформируемой под действием давления подогреваемой жидкости, и выдавливается через отверстия в стенках полуоправок в процессе обжатия.

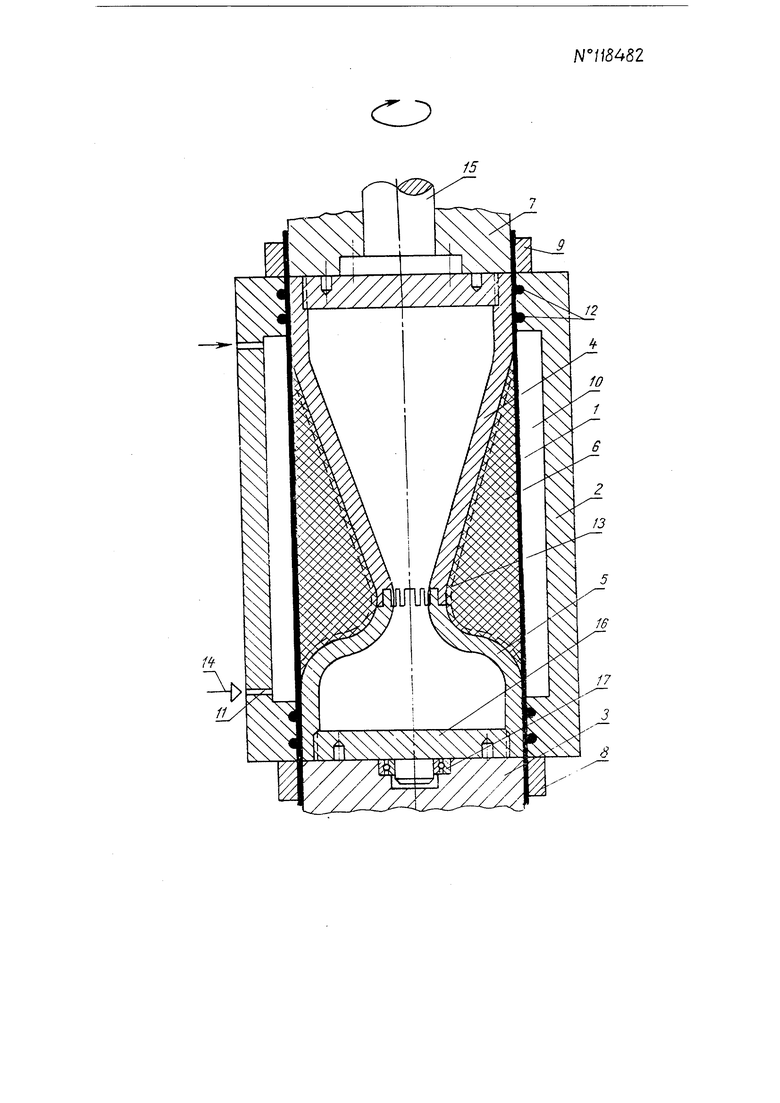

На чертеже изображена схема устройства. Заготовка 1 изделия из тонкостепной трубы с предварительно надетым на нее полым цилиндром 2 устанавливается на нижнем основании 3. В заготовку / помещается оправка, состояпая из двух полых полуоправок 4 и 5, имеющих заданный профиль. На внешней рабочей поверхности полуоправок 4 и 5 находится легкоплавкий металл 6, который может быть в соответствующую форму заранее. В стенках полуоправок 4 и 5 «меются отверстия в зоне контакта легкоплавкого металла с рабочей поверхностью полуоправок. После сборки заготовка с оправкой и цилиндром 2 закрепляется на нижнем основании 3 и верхнем основании 7 посредством стяжных хомутов 8 и 9.

В полость 10 между заготовкой / .и цилиндром 2 через отверстия П нагнетается под давлением подогретая жидкость, в результате чего л 8482

коплавкпй Металл 6 начинает плавится. Для предупреждения утечки жидкости из полости 10 в цилиндре 2 предусмотрены уплотнительные кольца 12. Расплавленный металл 6 под давлением нагретой жидкости выдавливается в полости полуопра вок 4 и 5 через отверстия в их стенках, а заготовка / изменяет свою форму в процессе обжатия до контура, показанного на чертеже пун ктиром 13.

За счет регулирования температуры жидкости в полости 10, например, при помощи перепускного крана 14 можно регулировать скорость процесса обжатия заготовки /, причем давление жидкости должно быть достаточным для предотвращения складкообразования на заготовке.

Для устранения интенсивного расплавления металла 6 в отдельных зонах контакта его с заготовкой, что может вызвать возникновение складок на заготовке в процессе ее обжатия, полуоправкам вместе с металлом 5 сообщается вращательное движение при помощи щпинделя/5, для чего полуоправка 5 через крышку 16 установлена на упорном подшипнике; J7.

По окончании процесса освобождают хомуты 9 и 8, основание 7 со щпинделел 15 и полуопра вкой 4 поднимают и готовое изделие с полуолравкОй 5 снимают с основания 3. В дальнейшем изделие может быть при необходимости дополнительно откалибровано на разъемной оправке на токарно-давильном станке.

Удаление легкоплавкого металла из полостей полуоправок 4 и 5 производится известными способами.

Предмет изобретения

Устройство для осуществления способа по авт. св. № 112878, отличаю щ. е е с я тем, что, с целью обеспечения возможности изменения формы оправки, последняя выполнена в -виде двух полых полуонравок с заданным профилем и помещаемого между заготовкой и рабочей поверхностью полуоправок легкоплавкого металла, который постепенно выплавляется в зоне контакта с заготовкой, деформируемой под действием давления подогреваемой жидкости, и выдавливается через отверстия в стенках полуо-правок в процессе обжатия.

Комитет по делам изобретений и Открытий при Совете Министров СССР Редактор Л. Г. ГоландскийГр. 22, 212

Информационно-издательский отдел.Подп. к печ. 2.IV-59 г.

Объем 0,34 п. л.Зак. 2097Тирагк 670Цена 50 коп.

Типография Комитета по делам изобретений и открытий при Совете Минстров СССР

Москва, Петровка 14.

Авторы

Даты

1959-01-01—Публикация

1957-12-14—Подача