1

изобретение относится к измерительной технике, а именно к методам и средствам контроля размеров и взаимного расположения поверхностей детали, в частности для контроля годности ступенчатьгх поковок для прокатных валков, а также для разметки в них центровых отверстий.

Цель изобретения - определение годности размерных параметров поковок и определения расположения оси центров для последующей механической обработки.

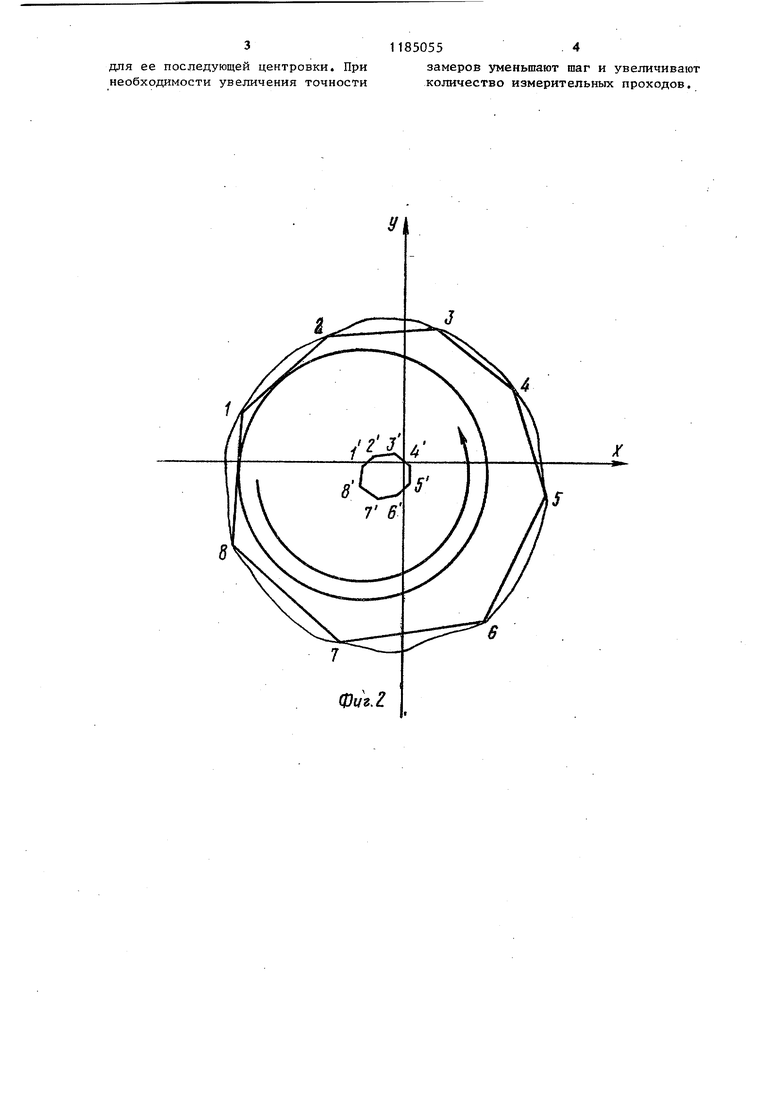

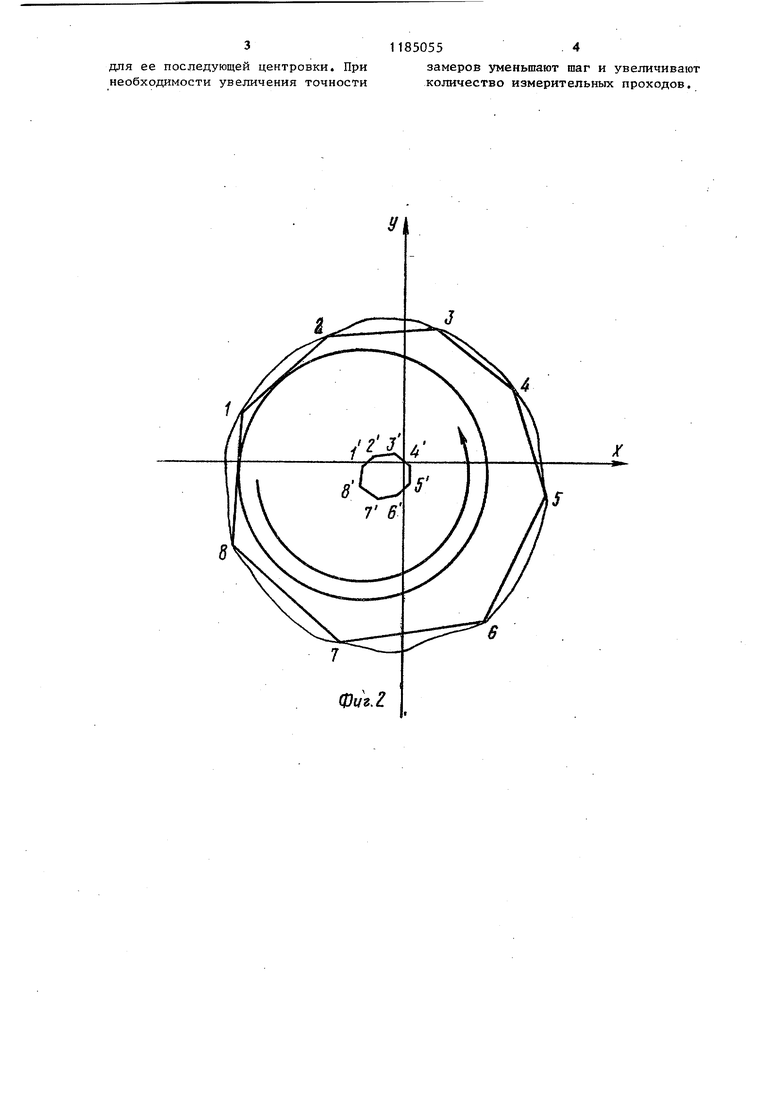

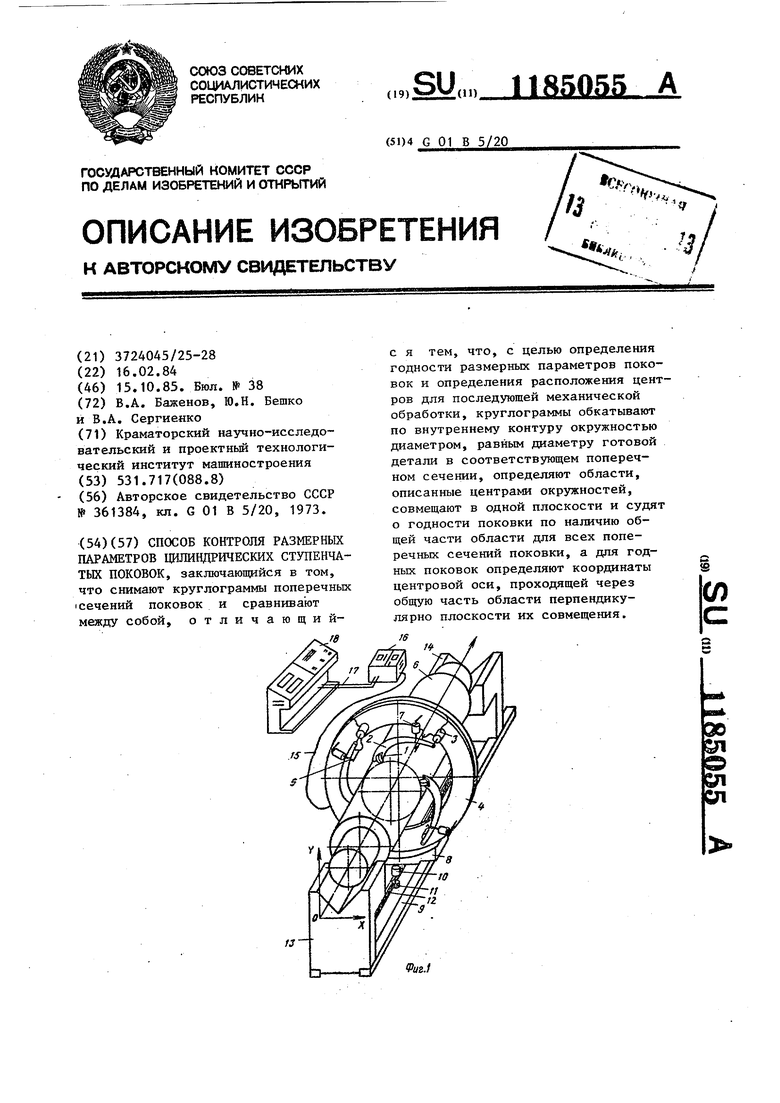

На фиг. 1 изображена схема устройства для реализации предлагаемого способаi на фиг. 2 - схема обкатьюания круглограммы сечения поковки окружностью; на фиг. 3 схема совмещения областей, описанных центрами окружностей в одной плоскости.

Устройство для реализации пред лагаемого способа содержит измерительные ролики 1, смонтированные на поворотных штангах 2, размещенных в одной плоскости и соединенны с датчиками 3 угловых перемещений. Штанги 2 и датчики 3 установлены на поворотном кольце 4, на котором также установлены пружины 5, прижимающие поворотные штанги 2 с ролками 1 к поверхности измеряемой поковки 6, и электромагниты 7, служащие для раздвижения штанг 2. Поворотное кольцо 4 закреплено на каретке 8, которая установлена на направляющих 9 и ее положение регистрируется датчиком 10, на валу которого закреплена шестерня 11, зацепленная с неподвижной зубчатой рейкой 12. Измеряемая поковка 6 . опирается одним концом на неподвижную опору 13, а другим - на подвижную опору 14. Опоры 13 и 14 устанолены на направляющих 9. Гибкий кабель 15 соединяет датчики 3 и 10 с преобразующим устройством 16, которое через кабели 17 соединено с электронно-вычислительной маши-, ной (ЭВМ) 18.

Способ осуществляется следующим образом.

Перед началом замеров каретка 8 с поворотным кольцом 4 находится в исходном положении - рядом с неподвижной опорой 13, при этом злектрома/ниты 7 включены и поворотные

850552

щтанги 2 раздвинуты. Поковку 6 устанавливают на опоры 13 и 14 и выключают злектромагниты 7, а поворотные штанги 2 под действием пружин 5 5 прижимают измерительные ролики

1 к поверхности поковки 6. При перемещении каретки 8 по направляющим 9 измерительные ролики 1 обкатьшают поверхность поковки 6, а поворотные

10 штанги 2 совершают колебания, которые регистрируются датчиками 3 угловых перемещений. Показания последних после преобразования в преобразующем устройстве 16 вводят

tS в память ЭВМ 18. Одновременно в

память ЭВМ заносятся показания датчика 10, регистрирующего положение каретки 8 относительно зубчатой рейки 12. Запись показаний датчиков 3 и 10 производится одновременно через определенный интервал хода каретки 8, например через каждые 20 мм. После совершения кареткой 8 одного измерительного прохода вдоль поковки, кольцо 4 поворачивают на угол 45 и каретка 8 совершает измерительный проход в обратном направлении, а запись показаний датчиков 3 и 10 осуществляется

0 в тех же положениях каретки 8, что и при первом проходе.

Дальнейшие операции осуществляются при помощи ЭВМ. ЭВМ производит

J обработку данных в прямоугольной системе координат, рассчитывает и формирует в каждом измеренном сечении круглограмму из восьми пар координат точек поверхности детали.

0 Затем каждьй сформированньй восьмиугольник обкатывают изнутри окружностью соответствующего диаметра. Обкатывание осуществляют численным способом, при зтом фиксируют координаты центра окружности и определяют области, описанные центром каждой окружности. Далее производят совмещение таких областей в одной плоскости численным способом. При

0 наличии общей части для всех областей делают заключение о годности заготовки. Затем с помощью ЭВМ определяют координаты точки, наверняка лежащей внутри общей части, представляющей собой неправильный многоугольник. Прямая, проходящая через эту точку перпендикулярно плоскости совмещения, является осью поковки

для ее последующей центровки4 При необходимости увеличения точности

замеров уменьшают шаг и увеличивают количество измерительных проходов.

СПОСОБ КОНТРОЛЯ РАЗМЕРНЫХ ПАРАМЕТРОВ ЦИЛИВДРИЧЕСКИХ СТУПЕНЧА ТЫХ ПОКОВОК, заключающийся в том, что снимают круглограммы поперечны I сечений поковок и сравнивают между собой, отличающийс я тем, что, с целью определения годности размерных параметров поковок и определения расположения центров для последующей механической обработки, круглограммы обкатывают по внутреннему контуру окружностью диаметром, равным диаметру готовой детали в соответствующем поперечном сечении, определяют области, описанные центрами окружностей, совмещают в одной плоскости и судят о годности поковки по наличию общей части области для всех поперечных сечений поковки, а для годных поковок определяют координаты центровой оси, проходящей через общую часть области перпендикулярно плоскости их совмещения.

ф1/г.г

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ,ФОРМЫ | 0 |

|

SU361384A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-15—Публикация

1984-02-16—Подача