Изобретение относится к сварке, в частности к устройствам для изготовления трубных плетей сваркой. стыковых соединений в вакууме, и может быть использовано в машиностроении, например, в котлостроении для производства трубных плетей, применяемых для змеевиковьгх поверх.ностей нагрева котлов.

Цель изобретения - обеспечение возможности изготовления трубных плетей большой протяженности методом последовательного наращивания при постоянном разряжении во внутрен ней полости удлиняемой готовой части плети.

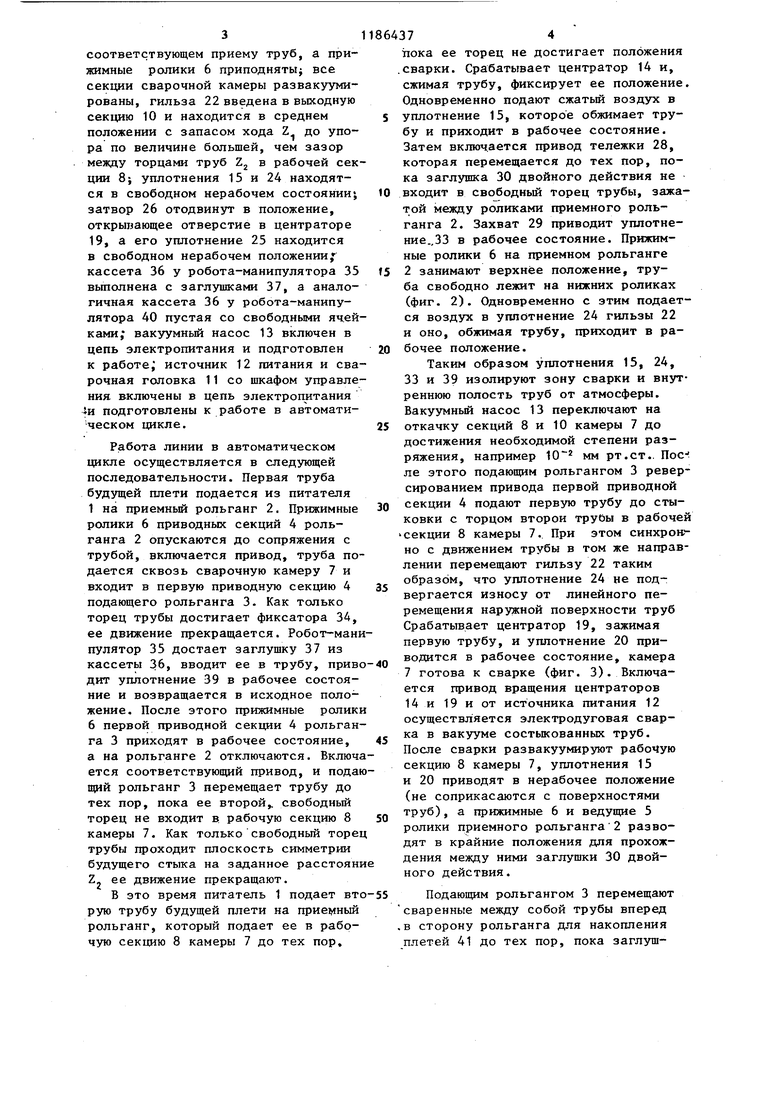

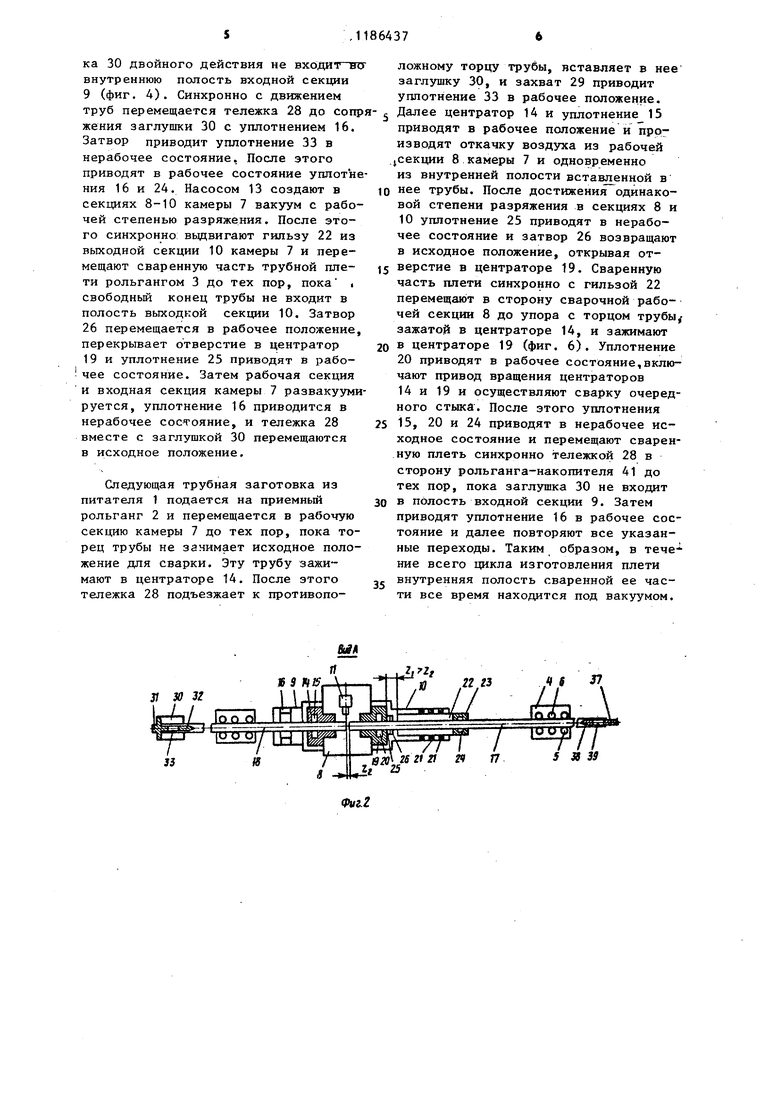

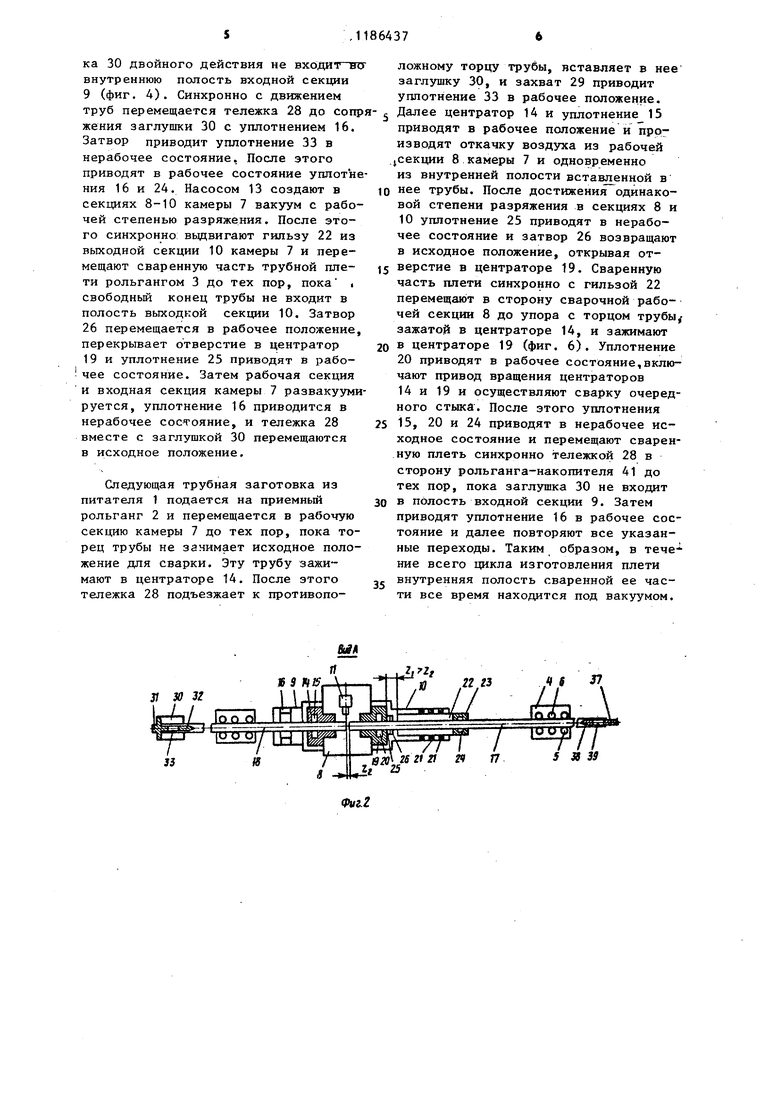

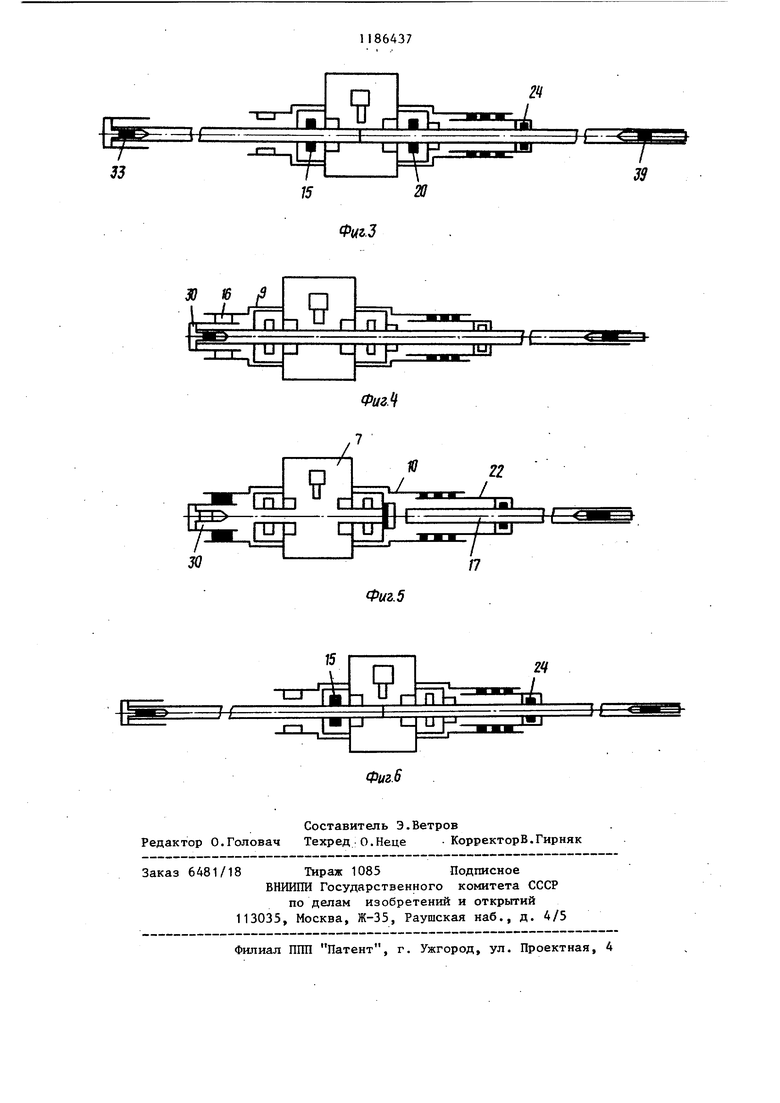

На фиг. 1 изображена линия для изготовления трубных плетей в автоматическом цикле, обпщй вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3положение механизмов линии в процесс сварки первого стыкаj на фиг. 4 то же, момент, когда сваренная часть плети поданана поданиций рольганг; на фиг. 5 - то же, в момент, когда свободный конец сваренной части плети находится на выходе из камеры; на фиг. б - то же, перед сваркой второго стыка.

Линия для изготовления -трубных плетей (фиг. 1 и 2) состоит из питателя 1 поштучной вьщачи труб, приемного 2 и подающего 3 рольгангов, оснащенных приводными секциями 4 и с ведущими 5 и прижимными 6 роликами. Между приемным 2 и подающим 3 рольгагами расположена многосекционная сварочная камера 7, состоящая из рабоче 8, входной 9 и выходной Ш секции. В рабочей камере установлена сварочная головка 11, подключенная к импульсному источнику 12 питания. Для создания необходимого вакуума уста-. новка оснащена вакуумным насосом 13.

Входная секция 9 имеет открытый вход. Внутри секции 9 расположен смотированный на стенке рабочей секции центратор 14, оснащенный кольцевым надувным уплотнением 15. На внутренней цилиндрической поверхности входной секции 9 установлено кольцевое надувное уплотнение 16. При нерабочем положении упомянутых и всех других кольцевых уплотнений сваренная часть плети 17 и заготовка 18 свободно проходят в кольцевых уплотнениях, не разрушая их рабочей поверхности.

Выходная цилиндрическая секция 10 снабжена смонтированным на стенке рабочей секции центратором 19,- оснащенным кольцевым надувным уплотнением 20.

Внутри выходной секции 10 размещена сопрягаемая с рабочей камерой через скользящие уплотнения 21 и выполненная с возможностью соосного продольного перемещения гильза 22, наружный торец которой выполнен в виде крьшжи 23 с внутренним цилиндрическим отверстием. Внутри крьппки 23 расположено кольцевое надувное уплотнение 24. В выходной секции 10 также установлен сопрягаемый с плоскостью .центратора 19 через уплотнение периодического действия 25 затвор 26, выполненный с возможностью поперечного хода относительно трубной плети.

Вдоль приемного рольганга 2 расположены направляющие 27, по которым перемещается приводная тележка 28, оснащенная захватом 29. В последний вставлена заглушка 30 двойного действия, выполненная в виде жестко связанных между собой цилиндрического стакана 31 и соосно установленной цанги 32, оснащенной уплотнением 33 периодического действия. На подающем рольганге 3 после первой относительно сварочной камеры 7 приводной секции 4 установлен фиксатор 34 положения торца трубы. В этой же зоне расположен робот-манипулятор 35 и кассета 36 с заглушками 37, выполненными в виде цанги 38 с уплотнением 39 периодического действия.

На выходе подающего рольганга 3 расположен робот-манипулятор 40 и пустая кассета 36, а вдоль него смонтирован рольганг 41 для наполнения сваренных трубных плетей.

.Управление линией осуществляется электронно-вычислительной машиной 42 и с пульта 43 управления

Линия работает следующим образом

Исходное положение механизмов; приводная тележка 28 находится в крайнем нерабочем положении за приемным рольгангом 2, в захвате 29 зафиксирована заглушка 30, а ее уплотнение 33 находится также в свободном нерабочем состоянии; во всех приводных секциях 4 рольгангов ведущие ролики 5 находятся в положении.

соответствующем приему труб, а прижимные ролики 6 приподняты все секции сварочной камеры развакуумированы, гильза 22 введена в выходную секцию 10 и находится в среднем положении с запасом хода Z до упора по величине большей, чем зазор между торцами труб Zj в рабочей секции 8; уплотнения 15 и 24 находятся в свободном нерабочем состоянии; затвор 26 отодвинут в положение, открывающее отверстие в центраторе 19, а его уплотнение 25 находится в свободном нерабочем положении, кассета 36 у робота-манипулятора 35 вьтолнена с заглушками 37, а аналогичная кассета 36 у робота-манипулятора 40 пустая со свободными ячейками, вакуумньй насос 13 включен в цепь электропитания и подготовлен к работе источник 12 питания и сварочная головка 11 со шкафом управления включены в цепь электропитания 4и подготовлены к работе в автоматическом цикле.

Работа линии в автоматическом цикле осуществляется в следующей последовательности. Первая труба будущей плети подается из питателя 1 на приемный рольганг 2. Прижимные ролики 6 приводных секций 4 рольганга 2 опускаются до сопряжения с трубой, включается привод, труба подается сквозь сварочную камеру 7 и входит в первую приводную секцию 4 подающего рольганга 3. Как только торец трубы достигает фиксатора 34, ее движение прекращается. Робот-манипулятор 35 достает заглушку 37 из кассеты 36, вводит ее в трубу, приво дит уплотнение 39 в рабочее состояние и возвращается в исходное положение. После этого прижимные ролики 6 первой приводной секции 4 рольганга 3 приходят в рабочее состояние, а на рольганге 2 отключаются. Включается соответствующий привод, и подающий рольганг 3 перемещает трубу до тех пор, пока ее второй,, свободный торец не входит в. рабочую секцию 8 камеры 7. Как только свободный торец трубы проходит плоскость симметрии будущего стыка на заданное расстояни Z. ее движение прекращают.

В это время питатель 1 подает вто рую трубу будущей плети на приемный рольганг, который подает ее в рабочую секцию 8 камеры 7 до тех пор.

тпока ее торец не достигает положения .сварки. Срабатывает центратор 14 и, сжимая трубу, фиксирует ее положение Одновременно подают сжатый воздух в уплотнение 15, которое обжимает трубу и приходит в рабочее состояние. Затем включается привод тележки 28, которая перемещается до тех пор, пока заглушка 30 двойного действия не входит в свободный торец трубы, зажатой между роликами приемного рольганга 2. Захват 29 приводит уплотнение.,33 в рабочее состояние. Прижимные ролики 6 на приемном рольганге 2 занимают верхнее положение, труба свободно лежит на нижних роликах (фиг. 2). Одновременно с этим подается воздух в уппотнение 24 гильзы 22 и оно, обжимая трубу, приходит в рабочее положение.

Таким образом уплотнения 15, 24, 33 и 39 изолируют зону сварки и внутреннюю полость труб от атмосферы. Вакуумный насос 13 переключают на откачку секций 8 и 10 камеры 7 до достижения необходимой степени разряжения, например 10 мм рт.ст.. После этого подающим рольгангом 3 реверсированием привода первой приводной секции 4 подают первую трубу до стыковки с торцом второй труОы в рабоче секции 8 камеры 7. При этом синхронно с движением трубы в том же направлении перемещают гильзу 22 таким образом, что уплотнение 24 не подвергается износу от линейного перемещения наружной поверхности труб Срабатывает центратор 19, зажимая первую трубу, и уплотнение 20 приводится в рабочее состояние, камера 7 готова к сварке (фиг. 3). Включается привод вращения центраторов 14 и 19 и от источника питания 12 осуществ.11яется электродуговая сварка в вакууме состыкованных труб. После сварки развакуумируют рабочую секцию 8 камеры 7, уплотнения 15 и 20 приводят в нерабочее положение (не соприкасаются с поверхностями труб), а прижимные 6 и ведущие 5 ролики приемного рольганга 2 разводят в крайние положения для прохождения между ними заглушки 30 двойного действия.

Подающим рольгангом 3 перемещают сваренные между собой трубы вперед в сторону рольганга для накопления плетей 41 до тех пор, пока заглушка 30 двойного действия не входит-щ внутреннюю полость входной сек1ц1и 9 (фиг. А). Синхронно с движением труб перемещается тележка 28 до соп жения заглушки 30 с уплотнением 16 Затвор приводит уплотнение 33 в нерабочее состояние. После этого приводят в рабочее состояние уплотн ния 16 и 24. Насосом 13 создают в секциях 8-10 камеры 7 вакуум с рабо чей степенью разряжения. После этого синхронно выдвигают гильзу 22 из выходной секции 10 камеры 7 и перемещают сваренную часть трубной плети рольгангом 3 до тех пор, пока , свободньй конец трубы не входит в полость вьпсодкой секции 10. Затвор 26 перемещается в рабочее положение перекрывает отверстие в центратор 19 и уплотнение 25 приводят в рабочее состояние. Затем рабочая секция и входная секция камеры 7 развакуум руется, уплотнение 16 приводится в нерабочее состояние, и тележка 28 вместе с заглушкой 30 перемещаются в исходное положение. Следующая трубная заготовка из питателя 1 подается на приемный рольганг 2 и перемещается в рабочую секцию камеры 7 до тех пор, пока торец трубы не занимает исходное положение дпя сварки. Эту трубу зажимают в центраторе 14. После этого тележка 28 подъезжает к противоположному торцу трубы, вставляет в нее заглушку 30, и захват 29 приводит уплотнение 33 в рабочее положение. Далее центратор 14 и уплотнение 15 приводят в рабочее положение и производят откачку воздуха из рабочей 4секции 8 камеры 7 и одновременно из внутренней полости вставленной в нее трубы. После достижения одинаковой степени разряжения в секциях 8 и 10 угшотнение 25 приводят в нерабочее состояние и затвор 26 возвращают в исходное положение, открывая отверстие в центраторе 19. Сваренную часть плети синхронно с гильзой 22 перемещают в сторону сварочной рабочей секции 8 до упора с торцом трубы зажатой в центраторе 14, и зажимают в центраторе 19 (фиг. 6). Уплотнение 20 приводят в рабочее состояние,включают привод вращения центраторов 14 и 19 и осуществляют сварку очередного стыка. После этого уплотнения 15, 20 и 24 приводят в нерабочее исходное состояние и перемещают сваренную плеть синхронно тележкой 28 в сторону рольганга-накопителя 41 до тех пор, пока заглушка 30 не входит в полость входной секции 9. Затем приводят уплотнение 16 в рабочее состояние и далее повторяют все указанные переходы. Таким образом, в течекие всего цикла изготовления плети внутренняя полость сваренной ее части все время находится под вакуумом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Сварочный комплекс | 1983 |

|

SU1696210A1 |

| ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ СТЫКОВ ТРУБ | 2005 |

|

RU2298129C1 |

| БАЗА ТРУБОСВАРОЧНАЯ | 2015 |

|

RU2629412C2 |

| Рольганг для продольного перемещения и вращения изделий цилиндрической формы | 1981 |

|

SU982990A1 |

| Рольганг для продольного перемещения и вращения изделий цилиндрической формы | 1981 |

|

SU1101388A1 |

| Установка для сборки и сварки трубных секций | 1990 |

|

SU1810265A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ СВАРКИ МОРСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2544620C2 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

ЛИНИЯ ИЗГОТОВЛЕНИЯ ДЛИННО МЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ, содержащая транспортную систему, состоящую из приемного и подающего рольгангов, параллельно им установленные питатель заготовок и накопитель готовы изделий, размещенную между рольган гами камеру для сварки в вакууме, оснащенную центраторами с кольцевы ми уплотнениями, отличающа яся тем, что, с целью обеспечения возможности изготовленя плетей большой протяженности методом последовательного наращивания при постоянном разряжении во внутренней полости готовой части плети, камера для сварки разделена на входную, рабочую и выходную сек:т 1и, последняя из которых снабжена подвижной в осевом направлении и установленной при помощи скользящих уплотнений гильзой, выходная часть котороГ с отверстием для прохода свареной плети снабжена кольцевым уплотнением, приемный рольганг снабжен установленной параллельно ему направляющей и установленной с возможностью перемещения по этой направляющей приводной тележкой с захватом, несущим заглушку двойного действия для заглушения привариваемой заготовки к входного отверстия камеры, подающий рольганг в зоне выходного отверстия камеры снабжен фиксатором положения торца трубы и размещенным параллельно зтому рольгангу в той же зоне роботом-манипулятором с кассетой заглушек двойного действия. 10

163 ЦК 31 30 згjji А/ та ГРГ .ff г-ггТ 2121 гч It 25 16 37 / I ф| / 5 Зв 39 17

| УСТРОЙСТВО для ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ КОЛЫ1,ЕВ^;1Х ШВОВ ТРУБ | 0 |

|

SU174743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Разработка установки для сварки котельных труб | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1985-10-23—Публикация

1983-07-08—Подача