00

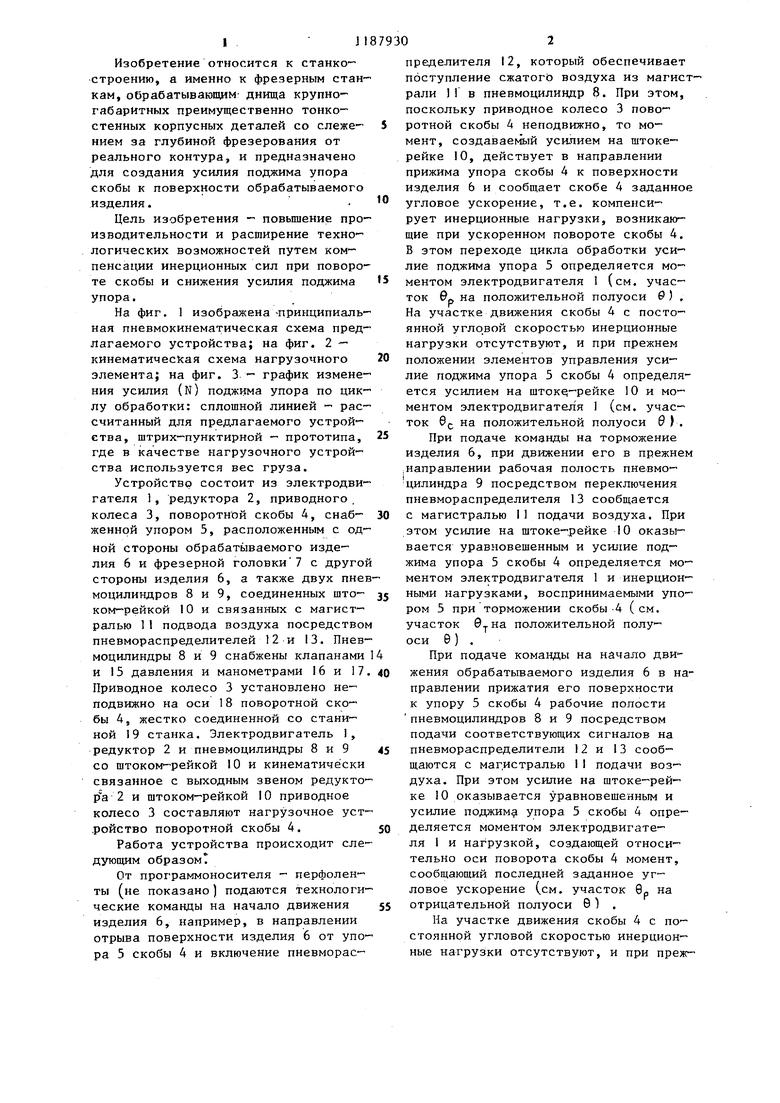

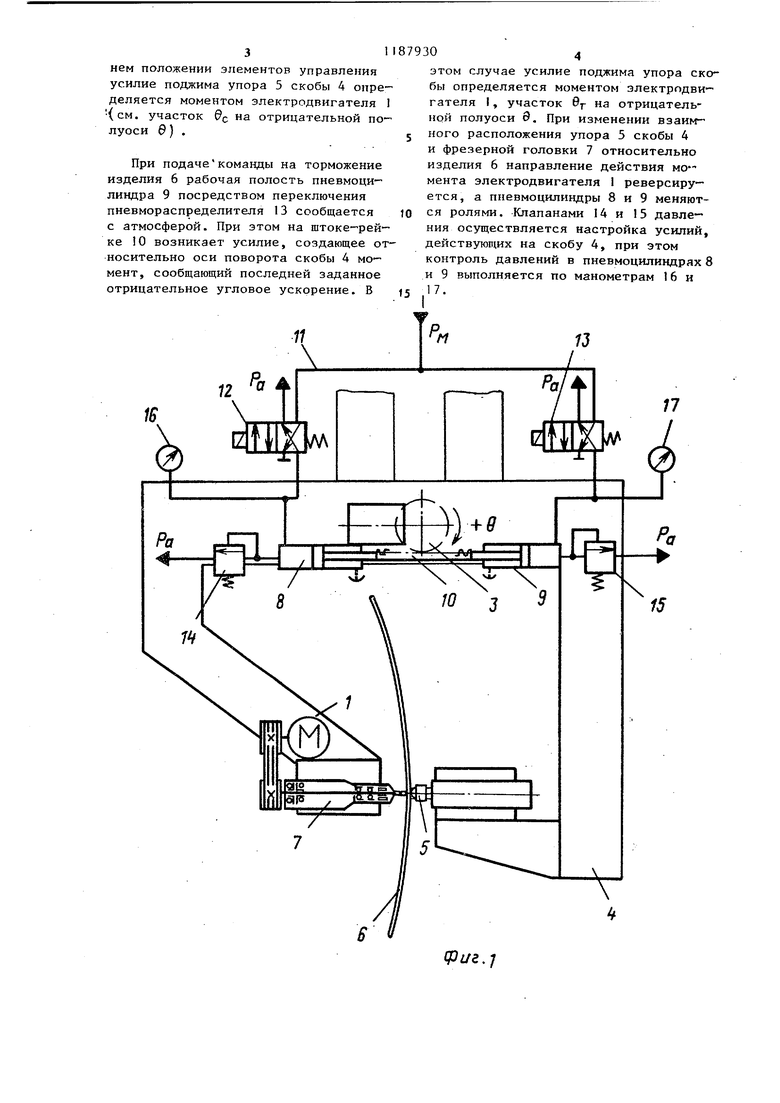

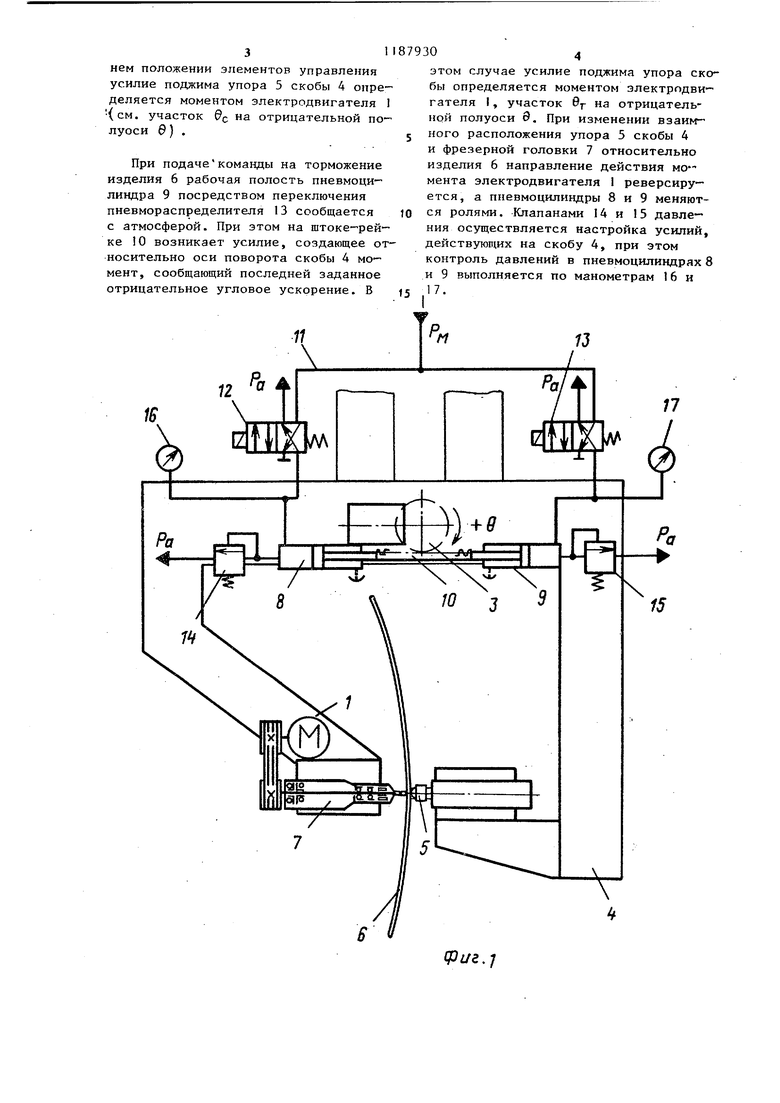

VO Изобретение относится к станко строению, а именно к фрезерным стан кам, обрабатывающим днища крупногабаритных преимущественно тонко стенных корпусных деталей со слежением за глубиной фрезерования от реального контура, и предназначено для создания усилия поджима упора скобы к поверхности обрабатываемого изделия. Цель изобретения - повышение производительности и расширение технологических возможностей путем компенсации инерционных сил при повороте скобы и снижения усилия поджима упора. На фиг. 1 изображена -принципиальная пневмокинематическая схема предлагаемого устройства; на фиг. 2 - кинематическая схема нагрузочного элемента; на фиг. 3 - график изменения усилия (N) поджима упора по циклу обработки: сплошной линией - рассчитанный для предлагаемого устройства, штрих-пунктирной - прототипа, где в качестве нагрузочного устройства используется вес груза. Устройство состоит из электродвигателя 1, редуктора 2, приводного, колеса 3, поворотной скобы 4, снабженнрй упором 5, расположенным с одной стороны обрабатываемого изделия 6 и фрезерной головки7 с другой стороны изделия 6, а также двух пнев моцилиндров 8 и 9, соединенных штоком-рейкой 10 и связанных с магистралью 11 подвода воздуха посредством пневмораспределителей 12 и 13. Пнев- моцилиндры 8 и 9 снабжены клапанами и 15 давления и манометрами 16 и 17 Приводное колесо 3 установлено неподвижно на оси 18 поворотной скобы 4, жестко соединенной со станиной 19 станка. Электродвигатель 1, редуктор 2 и пневмоцилиндры 8 и 9 со штоком-рейкой 10 и кинематически связанное с выходным звеном редуктор а 2 и штоком-рейкой 10 приводное колесо 3 составляют нагрузочное устройство поворотной скобы 4. Работа устройства происходит следующим образом От программоносителя - перфоленты (не показано) подаются технологические команды на начало движения изделия 6, например, в направлении отрыва поверхности изделия 6 от упора 5 скобы 4 и включение пневмораспределителя 12, который обеспечивает поступление сжатого воздуха из магистрали 11 в пневмоцилиндр 8. При этом, поскольку приводное колесо 3 поворотной скобы 4 неподвижно, то момент, создаваемый усилием на штокерейке 10, действует в направлении прижима упора скобы 4 к поверхности изделия 6 и сообщает скобе 4 заданное угловое ускорение, т.е. компенсирует инерционные нагрузки, возникающие при ускоренном повороте скобы 4. В этом переходе цикла обработки усилие поджима упора 5 определяется моментом электродвигателя 1 (см. участок 9р на положительной полуоси &) . На участке движения скобы 4 с постоянной угловой скоростью инерционные нагрузки отсутствуют, и при прежнем положении элементов управления усилие поджима упора 5 скобы 4 определяется усилием на штоке;-рейке 10 и моментом электродвигателя 1 (см. участок 0 на положительной полуоси в }. При подаче команды на торможение изделия 6, при движении его в прежнем направлении рабочая полость пневмо- цилиндра 9 посредством переключения пневмораспределителя 13 сообщается с магистралью 11 подачи воздуха. При этом усилие на штоке-рейке 10 оказывается уравновешенным и усилие поджима упора 5 скобы 4 определяется моментом электродвигателя 1 и инерционными нагрузками, воспринимаемыми упором 5 при торможении скобы -4 (см. участок 9 на положительной полуоси Э ) . При подаче команды на начало движения обрабатываемого изделия 6 в направлении прижатия его поверхности к упору 5 скобы 4 рабочие полости пневмоцилиндров 8 и 9 посредством подачи соответствующих сигналов на пневмораспределители 12 и 13 сообщаются с магистралью 11 подачи воздуха. При этом усилие на штоке-рейке 10 оказывается уравновешенным и усилие поджим упора 5 скобы 4 определяется моментом электродвигателя 1 и нагару экой, создающей относительно оси поворота скобы 4 момент, сообщающий последней заданное угловое ускорение (см. участок 9р на отрицательной полуоси Э) . На участке движения скобы 4 с постоянной угловой скоростью инерционные нагрузки отсутствуют, и при прежнем положении элементов управления усилие поджима упора 5 скобы 4 опре деляется моментом электродвигателя (см. участок &с иа отрицательной по луоси О} . При подачекоманды на торможение изделия 6 рабочая полость пневмоцилиндра 9 посредством переключения пневмораспределителя 13 сообщается с атмосферой. При этом на штоке-рейке 10 возникает усилие, создающее от носительно оси поворота скобы 4 момент, сообщающий последней заданное отрицательное угловое ускорение. В

fpL/Z.-j этом случае усилие поджима упора скобы определяется моментом электродвигателя I, участок 0г нз отрицательной полуоси 9. При изменении взаимного расположения упора 5 скобы 4 и фрезерной головки 7 относительно изделия 6 направление действия мо- мента электродвигателя 1 реверсируется, а пневмоцилиндры 8 и 9 меняются ролями. Клапанами 14 и 15 давления осуществляется настройка усилий, действующих на скобу 4, при этом контроль давлений в пневмоцилиндрах 8 и 9 выполняется по манометрам 16 и 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| Устройство для измерения внутреннего диаметра трубы | 1985 |

|

SU1305523A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Кантователь | 1987 |

|

SU1438944A1 |

| Фрезерный станок | 1976 |

|

SU560706A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ФРЕЗЕРНОГО СТАНКА для обработки днищ крупногабаритных деталей, выполненная в виде поворотной скобы, (Несущей фрезернугл головку и оппозитно установленный ей упор, предназначенный для поджима детали к инструменту посредством нагрузочного устройства, отличающ а-, я с я тем, что, с целью повьппения производительности и расширения технологических возможностей путем обработки тонкостенных деталей, нагрузочное устройство выполнено в виде электродвигателя с редуктором и двух пневмоцилиндров, соединенных штоком-рейкой, причем выходное звено редуктора и шток-рейка пневмо- цилиндров кинематически связаны с введенным в инструментальную головку приводным колесом, жестко соеди ненным с неподвижной осью поворот(Л ной скобы.

| Фрезерный станок | 1976 |

|

SU560706A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 509353, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-30—Публикация

1983-12-09—Подача