внутреннего и наружного контуров. Заготовку 21 свободно устанавливают вокруг сомкнутой секционной матрицы (СМ) 2. При движении верхней плиты 5 под действием втулки 7, имеющей призматическую наружную поверхность, переходящую в пирамидальную, СМ раздвигаются от центра штампа и раздают заготовку 21 в конический полуфабрикат. BaTeiOi СМ смыкаются, прижим-пуансон 10 окончательно формоизменяет заготовку 21 в готовое изделие 22 в виде плоского кольца. Дпя исключения

1

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть применено для получения плоских колец из полых цилиндрических или трубчатых заготовок.

Цель изобретения - повьшение качества готовых изделий путем предотвращения складкообразования, уменьшения неравномерности --деформации и огранки, последовательной фиксации внутреннего и наружного контуров заготовки.

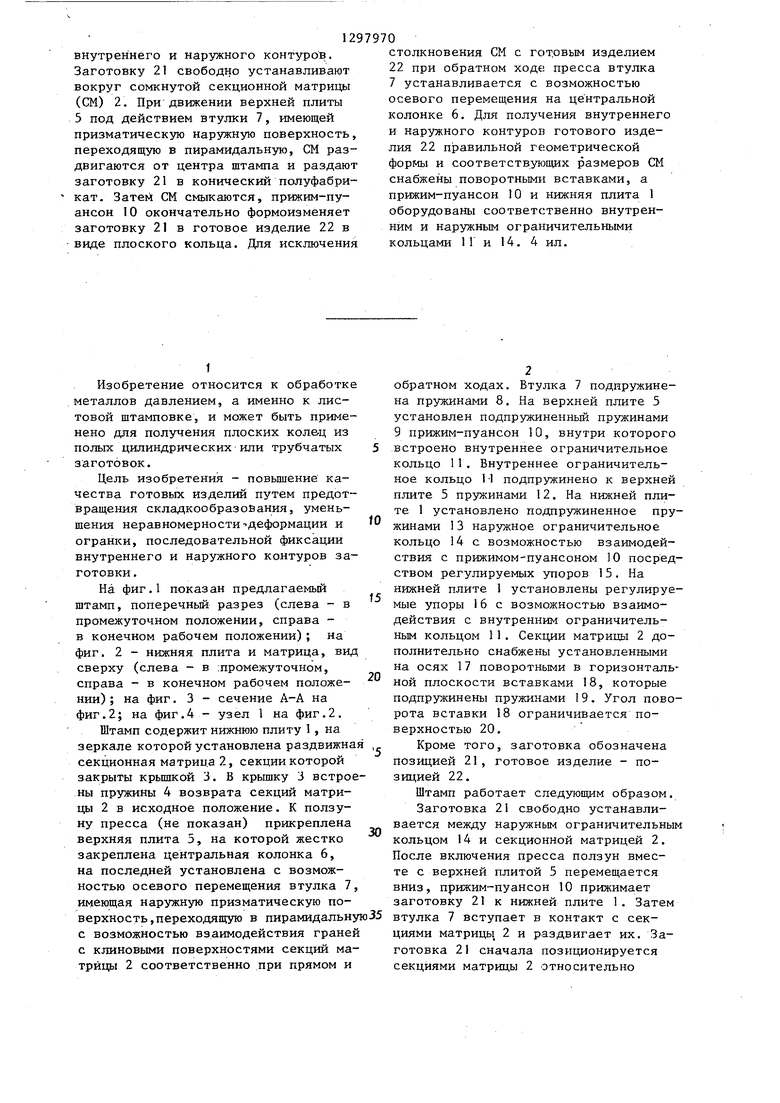

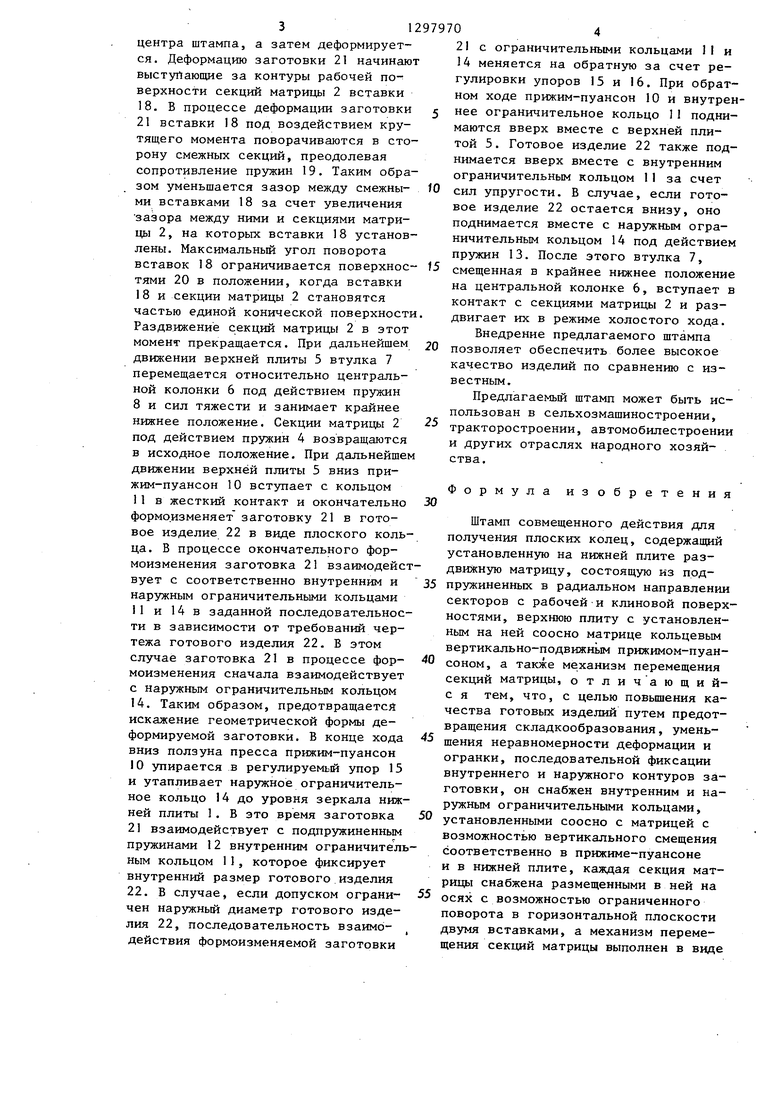

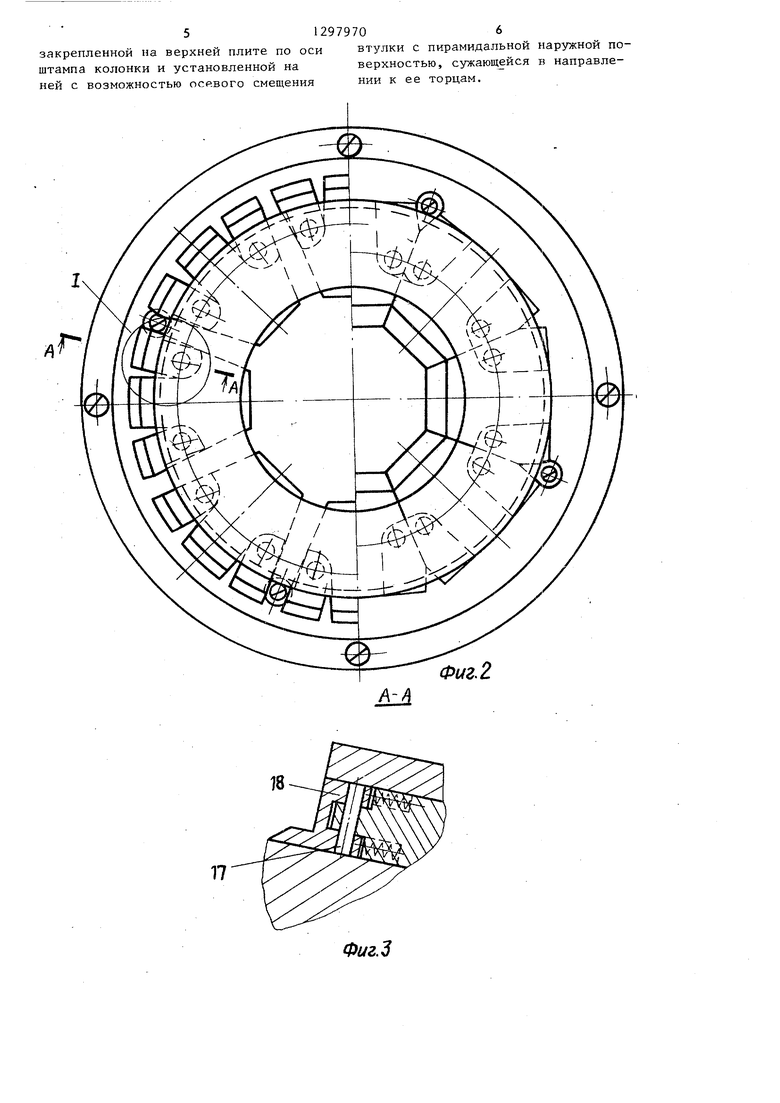

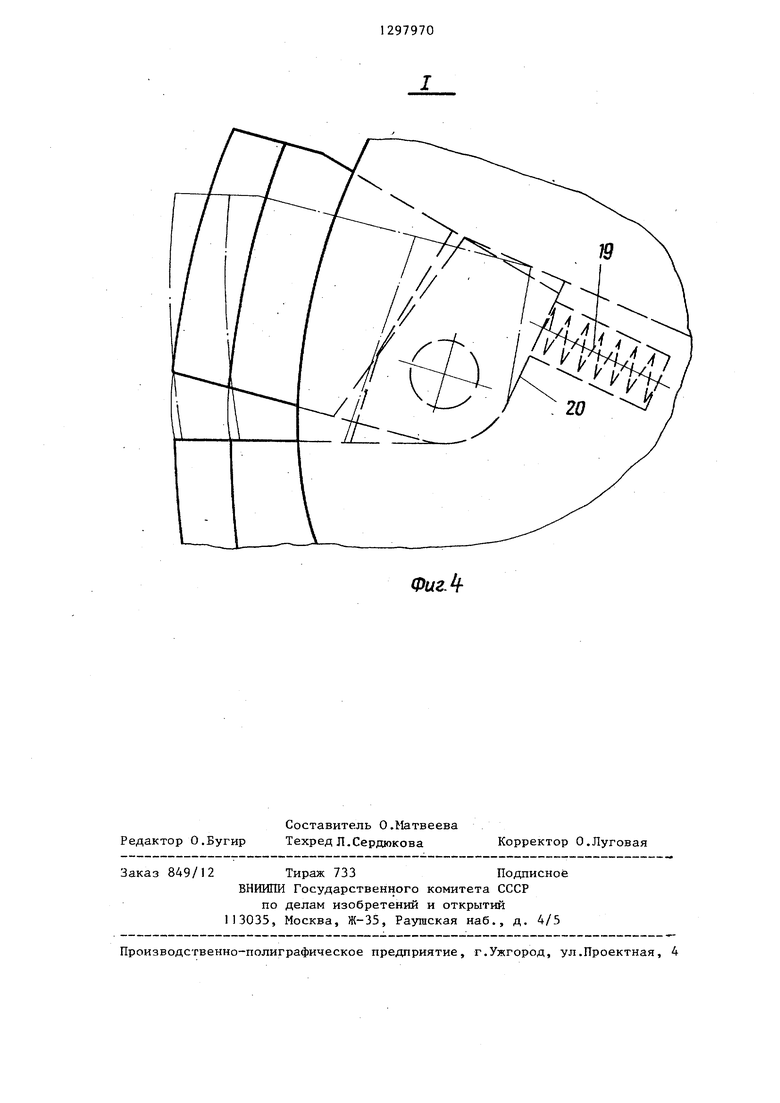

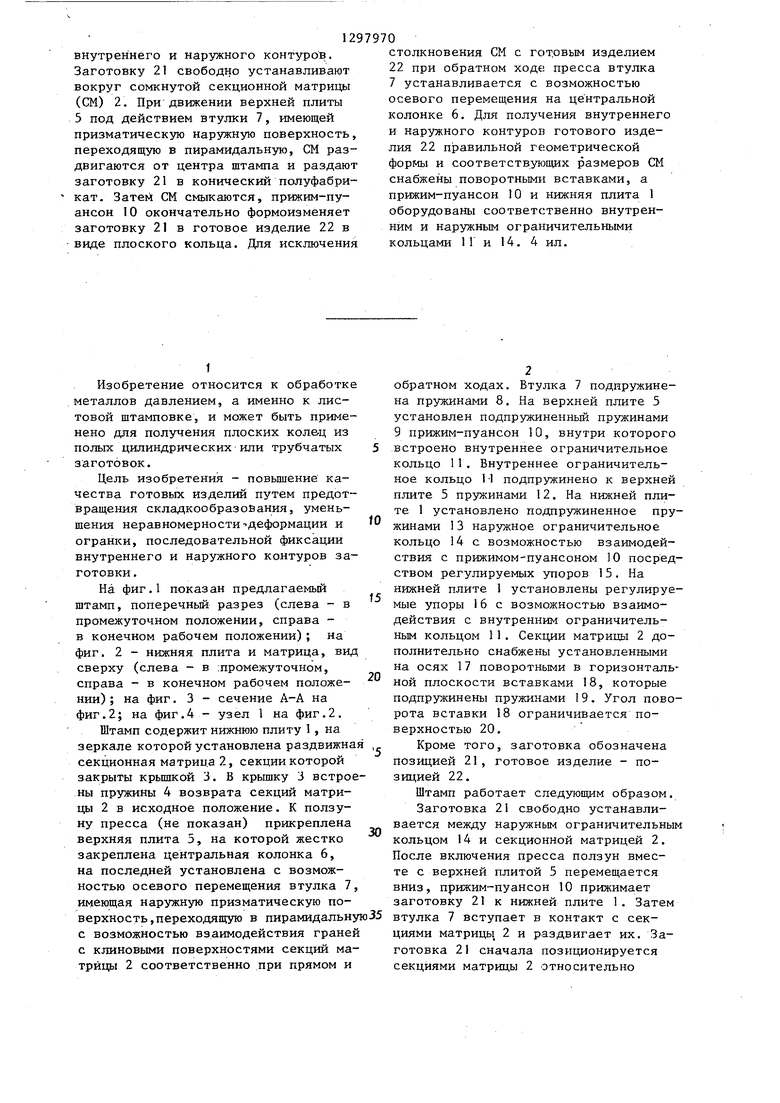

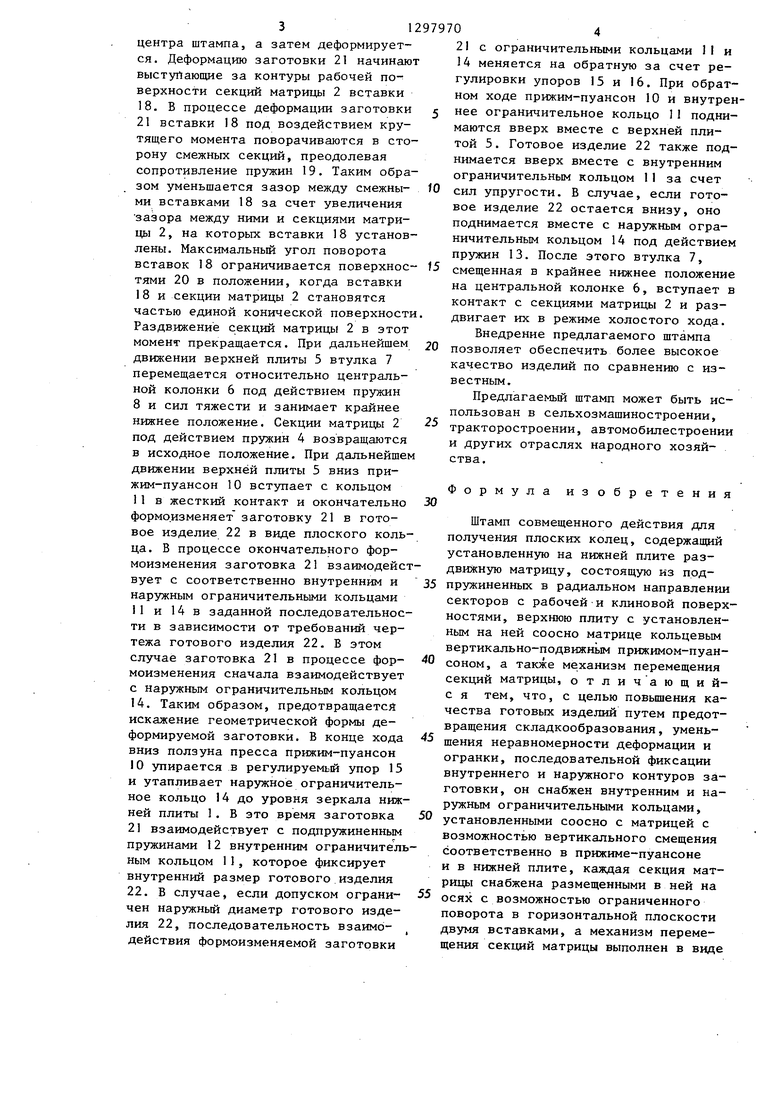

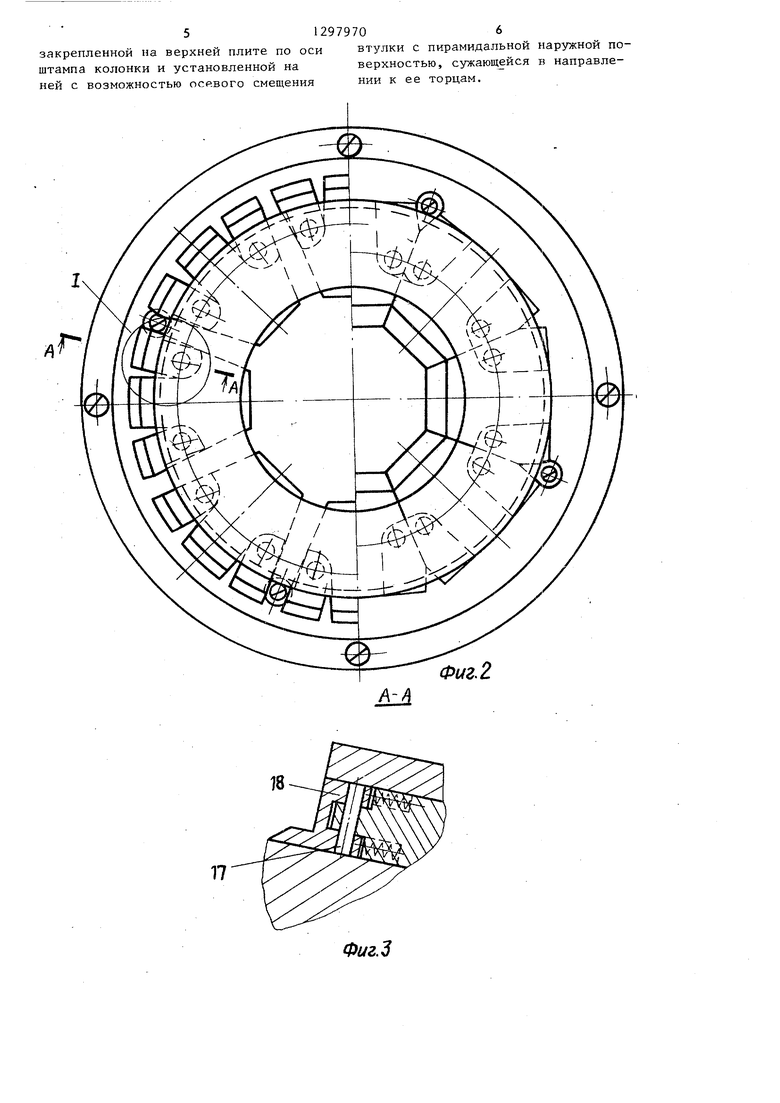

На фиг.1 показан предлагаемьй штамп, поперечньй разрез (слева - в промежуточном положении, справа - в конечном рабочем положении); на фиг. 2 - нижняя плита и матрица, вид сверху (слева - в :промежуточном, справа - в конечном рабочем положе нии); на фиг. 3 - сечение А-А на фиг.2; на фиг.А - узел 1 на фиг.2.

Штамп содержит нижнюю плиту 1 , на зеркале которой установлена раздвижна секционная матрица 2, секции которой закрыты крьш1кой 3. Б крышку 3 встроены пружины 4 возврата секций матрицы 2 в исходное положение. К ползуну пресса (не показан) прикреплена верхняя плита 5, на которой жестко закреплена центральная колонка 6, на последней установлена с возможностью осевого перемещения втулка 7, имеющая наружную призматическую поверхность, переходящую в пирамидальну с возможностью взаимодействия граней с клиновыми поверхностями секций матрицы 2 соответственно при прямом и

.

столкновения СМ с готовым изделием 22 при обратном ходе пресса втулка 7 устанавливается с возможностью осевого перемещения на це нтральной колонке 6. Для получения внутреннего и наружного контуров готового изделия 22 п:равильной геометрической формы и соответствующих размеров СМ снабжены поворотными вставками, а прижим-пуансон 10 и нижняя плита 1 оборудованы соответственно внутренним и наружным ограничительными кольцами 1Г и 14. 4 ил.

5

5

0

0

обратном ходах. Втулка 7 подпружинена пружинами 8. На верхней плите 5 установлен подпружиненньш пружинами 9 прижим-пуансон 10, внутри которого встроено внутреннее ограничительное кольцо 11. Внутреннее ограничительное кольцо 1-1 подпружинено к верхней плите 5 пружинами 12. На нижней плите 1 установлено подпружиненное пружинами 13 наружное ограничительное кольцо 14 с возможностью взаимодействия с прижимом-пуансоном 10 посредством регулируемых упоров 15, На нижней плите 1 установлены регулируемые упоры 16 с возможностью взаимодействия с внутренним ограничительным кольцом 11. Секции матрицы 2 дополнительно снабжены установленными на осях 17 поворотными в горизонтальной плоскости вставками 18, которые подпружинены пружинами 19. Угол поворота вставки 18 ограничивается поверхностью 20.

Кроме того, заготовка обозначена позицией 21, готовое изделие - позицией 22.

Штамп работает следующим образом.

Заготовка 21 свободно устанавливается между наружным ограничительным кольцом 14 и секционной матрицей 2. После включения пресса ползун вместе с верхней плитой 5 перемещается вниз, прижим-пуансон 10 прижимает заготовку 21 к нижней плите 1. Затем втулка 7 вступает в контакт с секциями матрицы, 2 и раздвигает их. Заготовка 21 сначала позиционируется секциями матрицы 2 относительно

центра штампа, а затем деформируется. Деформацию заготовки 21 начинают высту1 аюпц1е за контуры рабочей по- верхности секций матрицы 2 вставки 18. В процессе деформации заготовки 21 вставки 18 под воздействием крутящего момента поворачиваются в сторону смежных секций, преодолевая сопротивление пружин 19. Таким образом уменьшается зазор между смежны- ми вставками 18 за счет увеличения зазора между ними и секциями матрицы 2, на которых вставки 18 установлены. Максимальный угол поворота вставок 18 ограничивается поверхнос- тями 20 в положении, когда вставки 18 и секции матрицы 2 становятся частью единой конической поверхности Раздвижениё секций матрицы 2 в этот момент прекращается. При дальнейшем движении верхней плиты 5 втулка 7 перемещается относительно центральной колонки 6 под действием пружин 8 и сил тяжести и занимает крайнее нижнее положение. Секции матрицы 2 под действием пружин 4 возвращаются в исходное положение. При дальнейшем движении верхней плиты 5 вниз прижим-пуансон 10 вступает с кольцом 11 в жесткий контакт и окончательно формоизменяет заготовку 21 в готовое изделие 22 в виде плоского кольца. В процессе окончательного формоизменения заготовка 21 взаимодействует с соответственно внутренним и ограничительными кольцами II и 14 в заданной последовательности в зависимости от требований чертежа готового изделия 22. В этом случае заготовка 21 в процессе фор- моизменения сначала взаимодействует с наружным ограничительным кольцом 14. Таким образом, предотвращается искажение геометрической формы деформируемой заготовки. В конце хода вниз ползуна пресса прижим-пуансон 10 упирается в регулируемый упор 15 и утапливает наружное ограничительное кольцо 14 до уровня зеркала нижней плиты 1. В это время заготовка 21 взаимодействует с подпружиненным пружинами 12 внутренним ограничительным кольцом 11, которое фиксирует внутренний размер готового изделия 22. В случае, если допуском ограни- чен наружный диаметр готового изделия 22, последовательность взаимодействия формойзменяемой заготовки

21 с ограничительными кольцами 1I и 14 меняется на обратную за счет регулировки упоров 15 и 16. При обратном ходе прижим-пуансон 10 и внутреннее ограничительное кольцо 11 поднимаются вверх вместе с верхней плитой 5. Готовое изделие 22 также поднимается вверх вместе с внутренним ограничительным кольцом 11 за счет сил упругости. В случае, если готовое изделие 22 остается внизу, оно поднимается вместе с наружным ограничительным кольцом 14 под действием пружин 13. После этого втулка 7, смещенная в крайнее нижнее положение на центральной колонке 6, вступает в контакт с секциями матрицы 2 и раздвигает их в режиме холостого хода.

Внедрение предлагаемого штампа позволяет обеспечить более высокое качество изделий по сравнению с известным.

Предлагаемый штамп может быть использован в сельхозмашиностроении, тракторостроении, автомобилестроении и других отраслях народного хозяйства.

Формула изобретения

Штамп совмещенного действия для получения плоских колец, содержащий установленную на нижней плите раздвижную матрицу, состоящую из подпружиненных в радиальном направлении секторов с рабочей и клиновой поверхностями, верхнюю плиту с установленным на ней соосно матрице кольцевьм вертикально-подвижнь1м прижимом-пуансоном, а также механизм перемещения секций матрицы, отличающий- с я тем, что, с целью повьш1ения качества готовых изделий путем предотвращения складкообразования, уменьшения неравномерности деформации и огранки, последовательной фиксации внутреннего и наружного контуров заготовки, он снабжен внутренним и наружным ограничительными кольцами, установленными соосно с матрицей с возможностью вертикального смещения соответственно в прижиме-пуансоне и в нижней плите, каждая секция матрицы снабжена размещенными в ней на осях с возможностью ограниченного поворота в горизонтальной плоскости двумя вставками, а механизм перемещения секций матрицы выполнен в виде

512979706

закрепленной на верхней плите по оси втулки с пирамидальной наружной по- штампа колонки и установленной на верхностью, сужающейся в направле- ней с возможностью осевого смещения нии к ее торцам.

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп совмещенного действия | 1986 |

|

SU1349843A1 |

| Штамп для вытяжки | 1986 |

|

SU1362541A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Штамп для вытяжки | 1984 |

|

SU1192885A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1279711A1 |

| Штамп для обжима полых тонкостенных цилиндрических заготовок | 1985 |

|

SU1274818A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

Изобретение относится к обработке металл,ов давлением и может быть использовано в сельхозмашиностроении, тракторостроении, автомобилестроении и др. для раздачи сварных кольцевых и иных трубных заготовок. Цель изобретения - повьпиение качества готовых изделий путем исключения складкообразования в зазорах между секциями, уменьшения неравномерности деформации и огранки, последовательной фиксации формы 5 3 12 т ч г //

18

Фиг.З

Редактор О.Бугир

Составитель О.Матвеева Техред Л.Сердюкова

Заказ 849/12 Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ФигЛ

Корректор 0.Луговая

| Штамп совмещенного действия для получения изделий,преимущественно плоских колец | 1984 |

|

SU1178523A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-23—Публикация

1986-03-20—Подача