1-1

Изобретение относится к обработке металлов давлением, а именно к холодной штамповке, и может быть испол ь- зовано в штампах для обжима тонкостенных цилиндрических заготовок.

Цель изобретения - улучшение качества формоизменяемых деталей путем создания подпора по всей поверхности заготовки, включая очаг деформации, и исключения взаимодействия кромки матрицы и кромки заготовки.

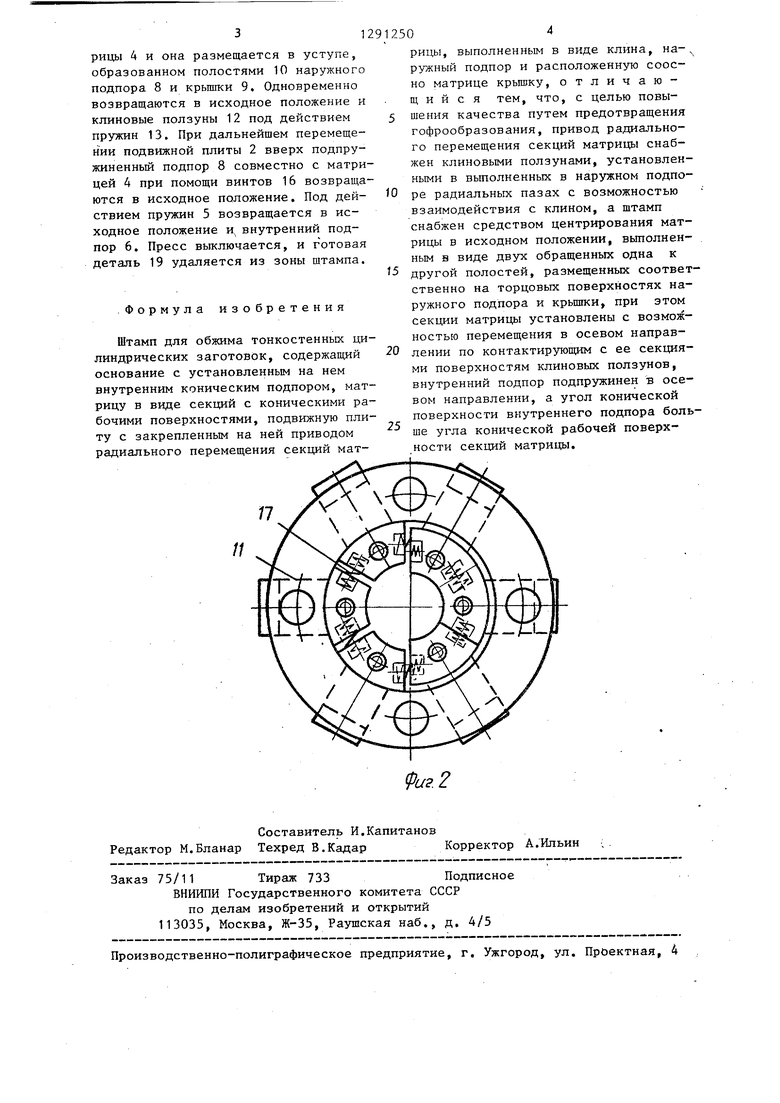

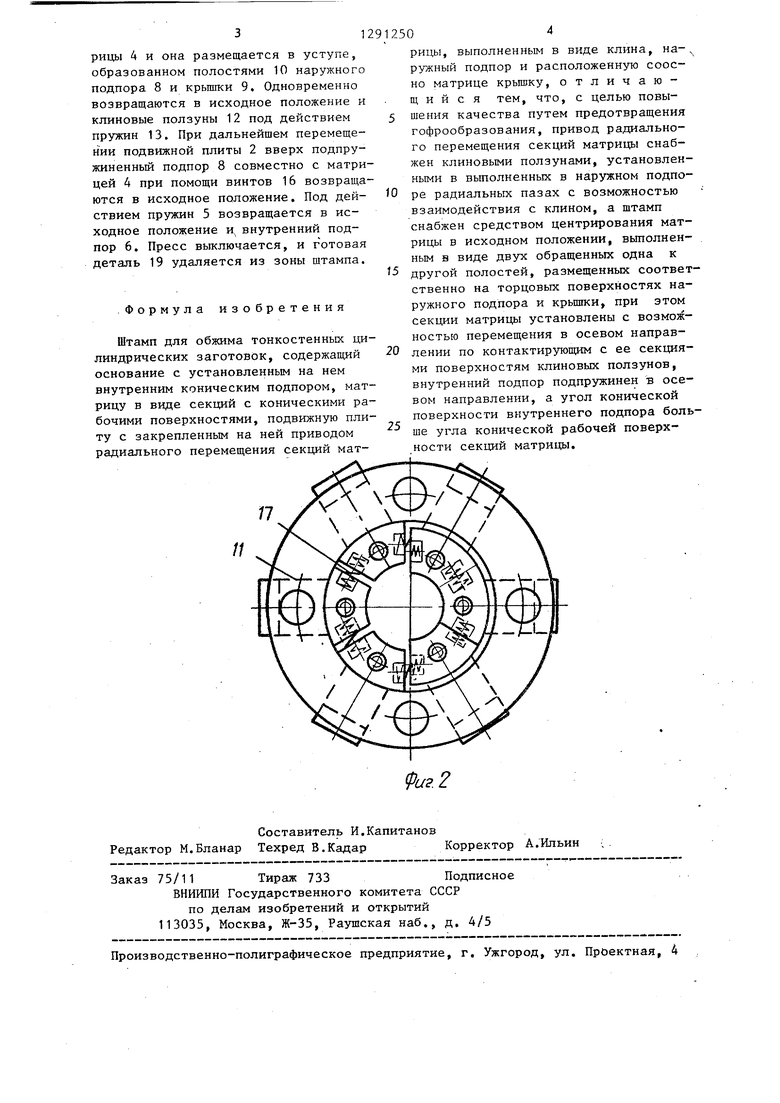

На фиг. 1 изображен штамп в исходном (слева), в конечном (справа), положениях, разрез; на фиг. 2 изображен низ штампа - в исходном (слева), в конечном (справа) положениях, вид сверху.

Штамп содержит основание 1, подвижную плиту 2 с жестко закрепленным на ней и выполненным в виде клина 3 приводом радиального перемещения секционной матрицы 4, подпружиненный пружинами 5 внутренний подпор 6 установленный в основании 1, подпружи- ненный пружинами 7 к подвижной плите 2 наружный подпор 8, на котором жестко закреплена сплошная крышка 9. На наружном подпоре 8 и крьш1ке 9 выполнены полости 10, образующие уступ, в котором размещены секции матрицы 4 в исходном положении.

В радиальных пазах 11 наружного подпора 8 размещены клиновые ползуны 12 в качестве промежуточных элементов привода радиального перемещения секций матрицы 4 и дополнительных направляющих их при осевом перемещении . Клиновые ползуны 12 снабжены для возврата их в исходное положение пружинами 13. Обозначены также коническая поверхность 14 матрицы 4 и коническая поверхность 15 внутреннего подпора 6. Наружный подпор 8 связан с подвижной плитой 2 винтами 16 секций матрицы 4. Последняя снабжена пруткинами 17 возврата ее сек- 1ций в исходное.положение.

Штамп работает следующим образом Цилиндрическая заготовка 18 устанавливается на неподвижное основание 1 и фиксируется внутренним подпором 6, При движении подвижной плиты 2 вниз наружный подпор 8 скользит по наружной поверхности заготовки 18 и фиксируется после вступления в жесткий контакт с неподвижньм основанием 1. При дальнейшем перемещении подвижной плиты 2 вниз клинья

3вступают в контакт с клиновыми ползунами 12 и посредством их перемещают секции матрицы 4 в радиальном направлении. Коническая поверхность 14 матрицы 4 вступает в контакт с кромкой зат отовки 18 и формо- изменяет ее верхнюю часть в усечен- ньш конус. Степень обжима при радиальном перемещении секций матрицы

4не превьш1ает 3-5%.

После окончания радиального перемещения секции матрицы 4 смыкаются и вс тупают в жесткий контакт с подвижной плитой 2, которая перемещает матрицу 4 вниз. Дальнейшее формоизменение заготовки 18 производится за счет осевого перемещения матрицы 4 в условиях подпора по всей поверхности заготовки 18, так как коническая поверхность 14 матрицы 4 и коническая поверхность 15 внутреннего подпора 6 выполнены с различными углами, учитывающими изменение толщины заготовки 18 в процессе обжима. Направляющими матрицы 4 при перемещении-ее вниз служат наружный подпор 6 и клиновые ползуны 12.

. При осевом перемещении матрица 4 формоизменяет заготовку 18 в условиях подпора ее по всей поверхности, обусловленного тем, что зазор между цилиндрической частью внутреннего подпора б и наружным подпором- 8 равен толщине заготовки 18, а зазор между конической частью 15 внутреннего подпора 6 и конической частью 14 матрицы 4 переменный и определяется разностью углов между их образующими, которая равна

tg

2 S inot So ГОГ+ DO

45

50

55

где |3 - угол между образующими конусов матрицы и внутреннего подпора, oi. - угол между осью детали и

образующей ее конуса, Sg - толщина стенки цилиндрической заготовки, DQ - диаметр цилиндрической части

заготовки,

DJ - диаметр обжатой части заготовки.

После окончания процесса обжима подвижная плита 2 перемещается вверх и при помощи винтов 16 возвращает матрицу 4 в крайнее верхнее положение. Пружины 17 разжимают секции мат31

рицы 4 и она размещается в уступе, образованном полостями 10 наружного подпора 8 и крышки 9. Одновременно возвращаются в исходное положение и клиновые ползуны 12 под действием пружин 13. При дальнейшем перемещении подвижной плиты 2 вверх подпру- жиненньй подпор 8 совместно с матрицей 4 при помощи винтов 16 возвращаются в исходное положение. Под действием пружин 5 возвращается в исходное положение и внутренний подпор 6. Пресс выключается, и готовая деталь 19 удаляется из зоны штампа.

.Формула изобретения

Штамп для обжима тонкостенных ци линдрических заготовок, содержащий основание с установленным на нем внутренним коническим подпором, мат РИДУ в виде секций с коническими ра бочими поверхностями, подвижную пли ту с закрепленным на ней приводом радиального перемещения секций мат10

912504

рицы, выполненным в виде клина, на-, ружный подпор и расположенную соос- но матрице крышку, отличающийся тем, что, с целью повы- 5 шения качества путем предотвращения гофрообразования, привод радиального перемещения секций матрицы снабжен клиновыми ползунами, установленными в вьтолненных в наружном подпоре радиальных пазах с возможностью взаимодействия с клином, а штамп снабжен средством центрирования матрицы в исходном положении, выполненным в виде двух обращенных одна к другой полостей, размещенных соответственно на торцовых поверхностях наружного подпора и крышки, при этом секции матрицы установлены с возможностью перемещения в осевом направлении по контактирующим с ее секциями поверхностям клиновых ползунов, внутренний подпор подпружинен в осевом направлении, а угол конической поверхности внутреннего подпора больше угла конической рабочей поверхности секций матрицы.

15

20

25

Составитель И.Капитанов Редактор М.Бланар Техред В.Кадар Корректор А.Ильин

Заказ 75/11 Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

U2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима полых тонкостенных цилиндрических заготовок | 1985 |

|

SU1274818A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

Изобретение относится к обработке металлов давлением, а именно к холодной штамповке, и может быть использовано в штампах для обжима тонкостенных цилиндрических заготовок. Целью изобретения является повышени э качества путем предотвращения гофрообразования. Штамп содержит секционную матрицу (М) 4, внутренний подпор 6 и наружный подпор 8. Привод перемещения М 4 выполнен в виде клина 3 и взаимодействующих с ним клиновых ползунов 12. Цилиндрическая заготовка 18 устанавливается на плите и фиксируется внутренним подпором 6. С помощью клина 3 и ползунов 12 секции М 4 перемещаются в радиальном направлении, и происходит формоизменение верхней части в усеченный конус. После радиального смещения секции М 4 смыкаются, и дальнейшее формоизменение заготовки 18 происходит за счет осевого перемещения М 4. При осевом перемещении М 4 формоизменяет заготовку 18 в условиях подпора ее по всей поверхности. 2 ил. сл ю СП Й/г./

| Штамп для обработки полых конических деталей | 1982 |

|

SU1044386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-07-23—Подача