1

ватывающая центральный клин, и дополнительные клинья, расположенные по периферии верхней плиты. Внутри прижима размещен верхний диск, подпружиненный к верхней плите и установленный с возможностью контактирования с,втулкой. На неподвижной плите 13 под секторами 24 расположен вертикально подпружиненный нижний диск 12 с клиновыми скосами 19 на наружной боковой поверхности. Вокруг нижнего диска 12 напротив скосов 19

1

Изобретение касается обработки мталлов давлением и относится к штам повой оснастке.

Цель изобретения - повышение качества путем предотвращения образовния гофров на фланцах изготавливаемых деталей.

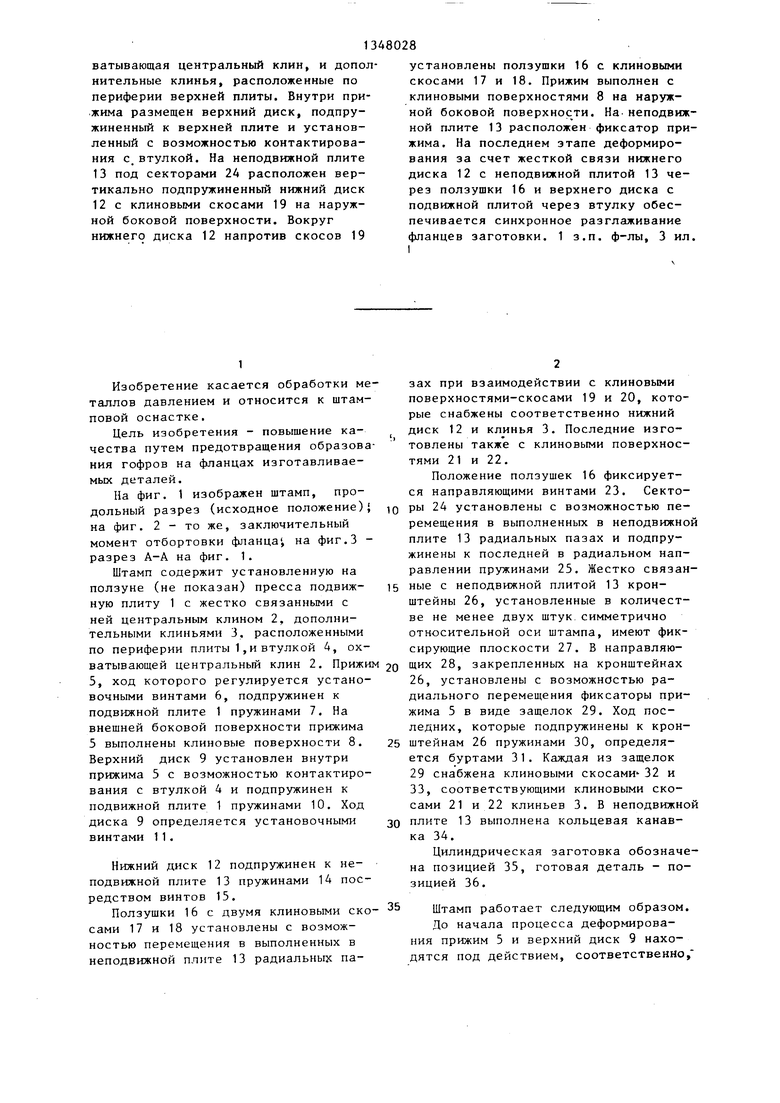

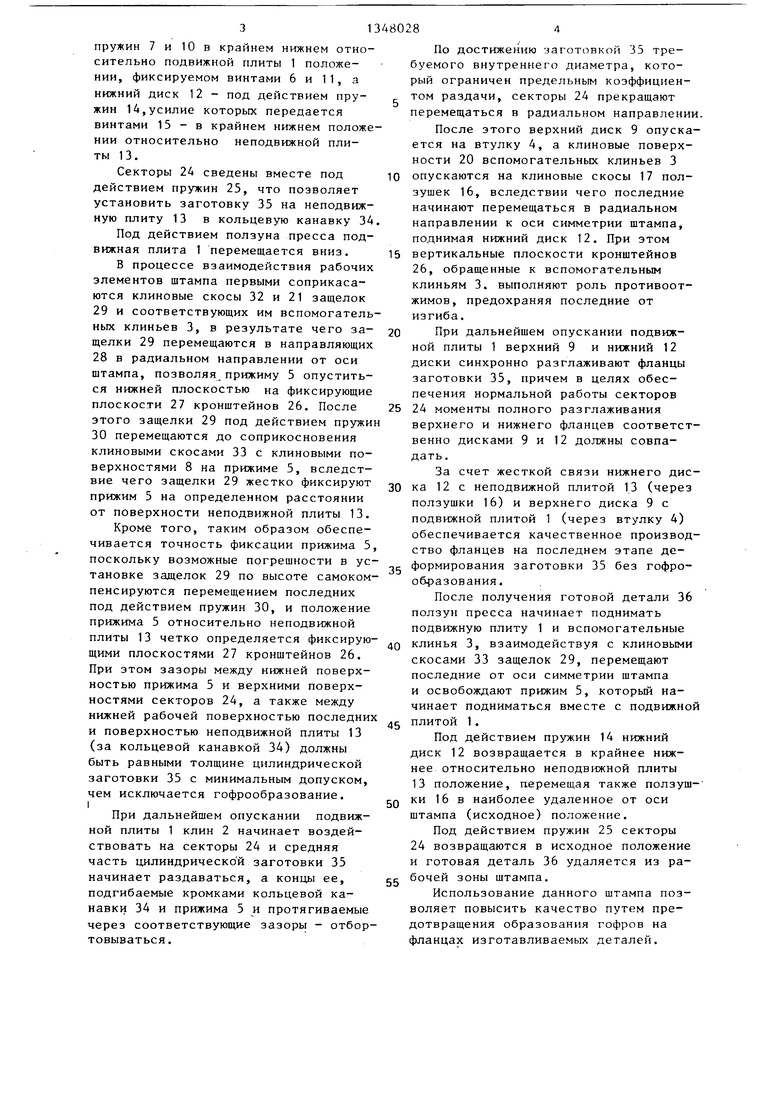

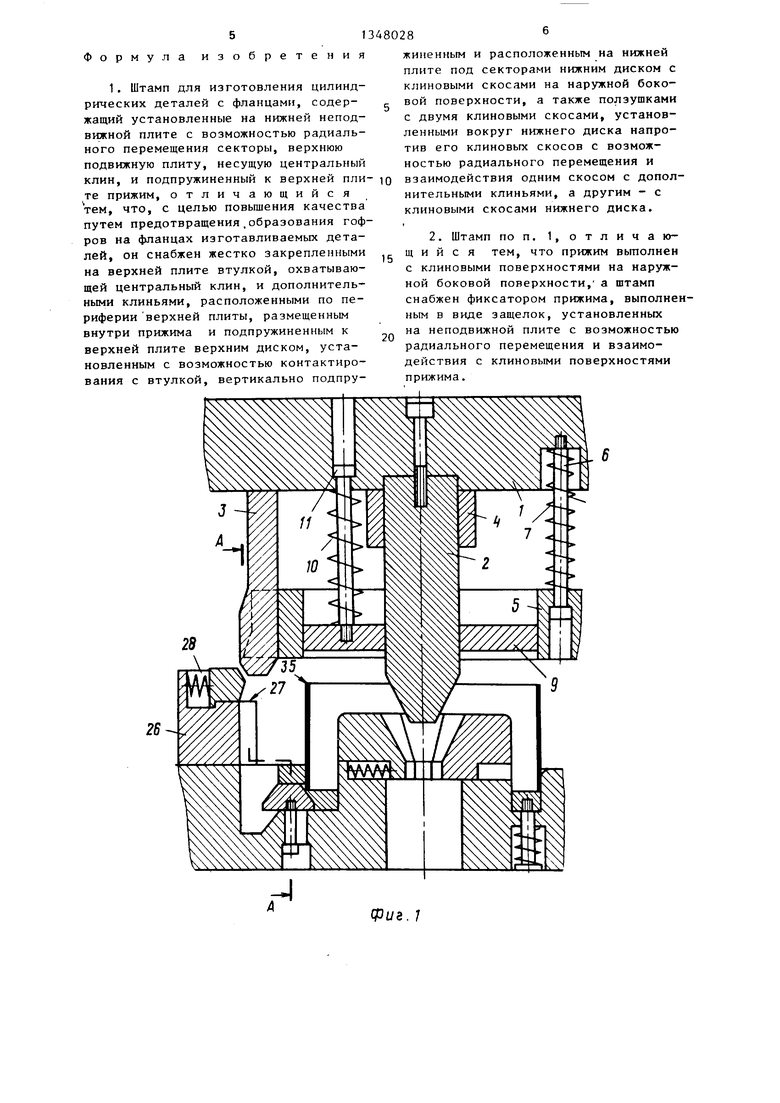

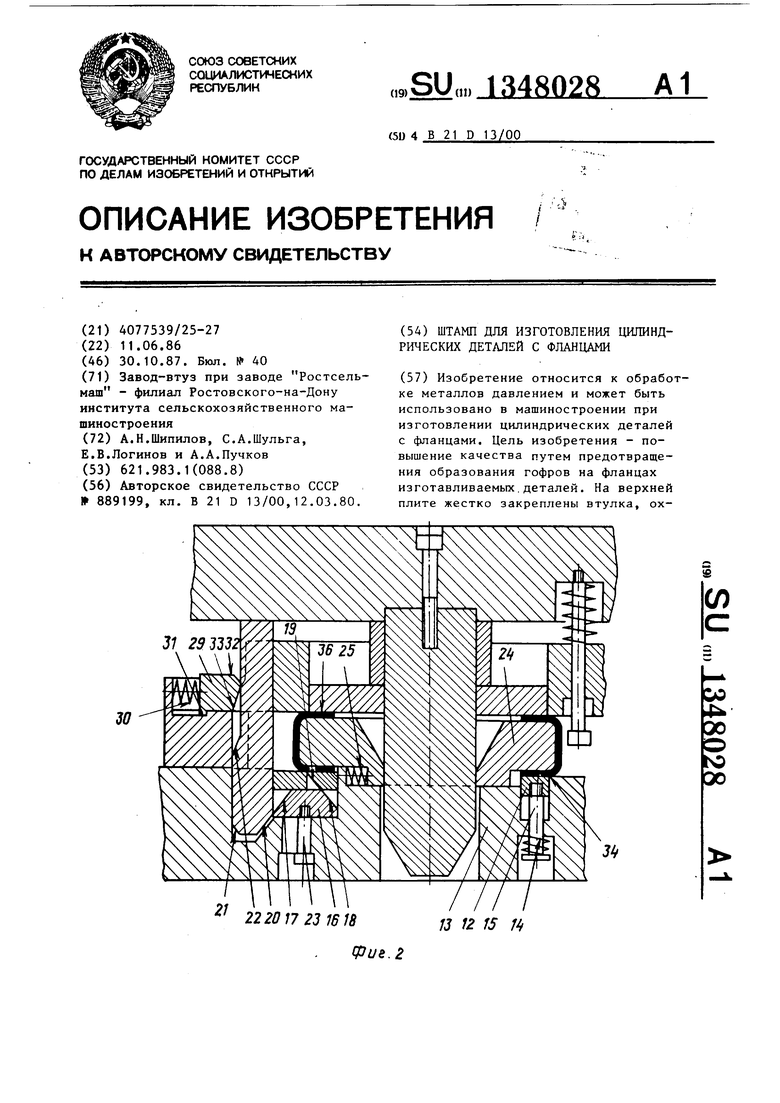

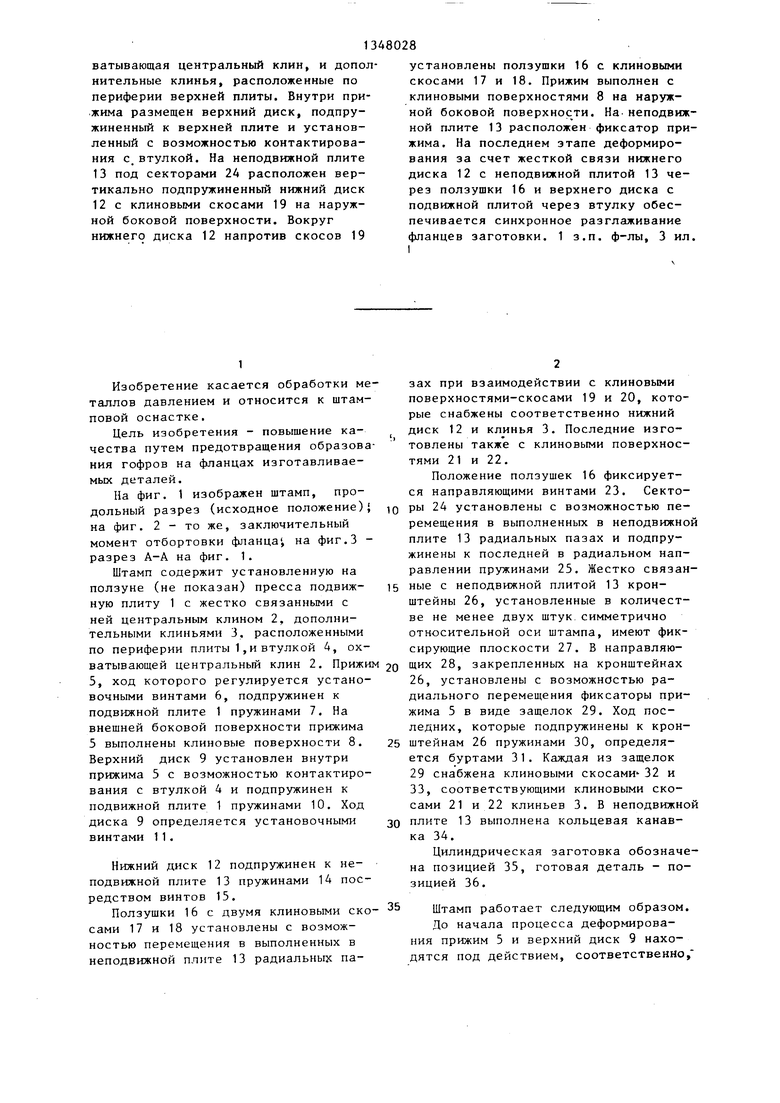

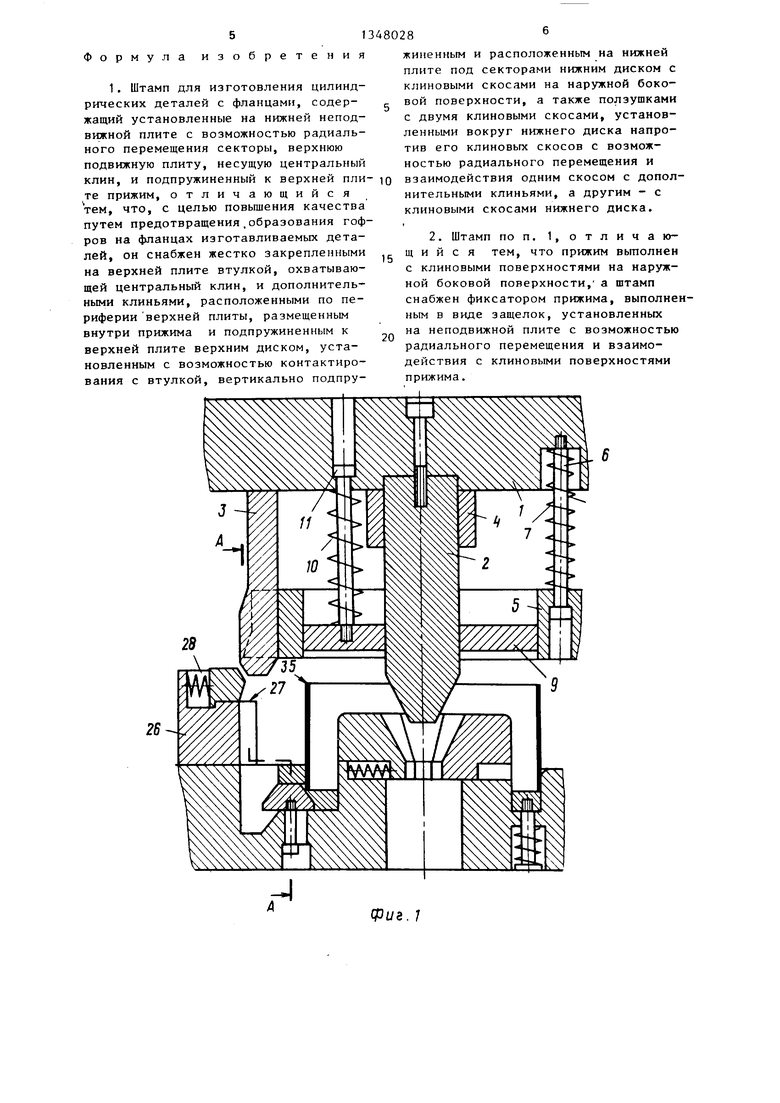

На фиг. 1 изображен штамп, продольный разрез (исходное положение) на фиг. 2 - то же, заключительный момент отбортовки фланца, на фиг.З разрез А-А на фиг. 1.

Штамп содержит установленную на ползуне (не показан) пресса подвижную плиту 1 с жестко связанными с ней центральным клином 2, дополнительными клиньями 3. расположенными по периферии плиты 1 ,и втулкой 4, охватывающей центральный клин 2. Приж 5, ход которого регулируется установочными винтами 6, подпружинен к подвижной плите 1 пружинами 7. На внешней боковой поверхности прижима 5 выполнены клиновые поверхности 8. Верхний диск 9 установлен внутри прижима 5 с возможностью контактирования с втулкой 4 и подпружинен к подвижной плите 1 пружинами 10. Ход диска 9 определяется установочными винтами 11.

Нижний диск 12 подпружинен к неподвижной плите 13 пружинами 14 посредством винтов 15.

Ползушки 16 с двумя клиновыми ско- сами 17 и 18 установлены с возможностью перемещения в выполненных в неподвижной плите 13 радиальных паустановлены ползушки 16 с клиновыми скосами 17 и 18. Прижим выполнен с клиновыми поверхностями 8 на наружной боковой поверхности. На неподвижной плите 13 расположен фиксатор прижима. На последнем зтапе деформирования за счет жесткой связи нижнего диска 12 с неподвижной плитой 13 через ползушки 16 и верхнего диска с подвижной плитой через втулку обеспечивается синхронное разглаживание фланцев заготовки. 1 з.п. ф-лы, 3 ил.

I

0

5

5

0

5

зах при взаимодействии с клиновыми поверхностями-скосами 19 и 20, которые снабжены соответственно нижний диск 12 и клинья 3. Последние изготовлены также с клиновыми поверхностями 21 и 22.

Положение ползущек 16 фиксируется направляющими винтами 23. Секторы 24 установлены с возможностью перемещения в выполненных в неподвижной плите 13 радиальных пазах и подпружинены к последней в радиальном направлении пружинами 25. Жестко связанные с неподвижной плитой 13 кронштейны 26, установленные в количестве не менее двух штук симметрично относительной оси штампа, имеют фиксирующие плоскости 27. В направляющих 28, закрепленных на кронщтейнах 26, установлены с возможностью радиального перемещения фиксаторы прижима 5 в виде защелок 29. Ход последних, которые подпружинены к кронштейнам 26 пружинами 30, определяется буртами 31. Каждая из защелок 29 снабжена клиновыми скосамИ 32 и 33, соответствующими клиновыми скосами 21 и 22 клиньев 3. В неподвижной плите 13 выполнена кольцевая канавка 34.

Цилиндрическая заготовка обозначена позицией 35, готовая деталь - позицией 36.

Штамп работает следующим образом.

До начала процесса деформирования прижим 5 и верхний диск 9 находятся под действием, соответственно,

31

пружин 7 и 10 в крайнем нижнем относительно подвижной плиты 1 положении, фиксируемом винтами 6 и 11, а нижний диск 12 - под действием пружин 14,усилие которых передается винтами 15 - в крайнем нижнем положении относительно неподвижной плиты 13.

Секторы 24 сведены вместе под действием пружин 25, что позволяет установить заготовку 35 на неподвижную плиту 13 в кольцевую канавку 34

Под действием ползуна пресса подвижная плита 1 перемещается вниз.

В процессе взаимодействия рабочих элементов штампа первыми соприкасаются клиновые скосы 32 и 21 защелок

29и соответствующих им вспомогатель ньк клиньев 3, в результате чего за- щелки 29 перемещаются в направляющих

28 в радиальном направлении от оси щтампа, позволяя прижиму 5 опуститься нижней плоскостью на фиксирующие плоскости 27 кронштейнов 26. После этого защелки 29 под действием пружи

30перемещаются до соприкосновения клиновыми скосами 33 с клиновыми поверхностями 8 на прижиме 5, вследствие чего защелки 29 жестко фиксируют прижим 5 на определенном расстоянии

от поверхности неподвижной плиты 13. Кроме того, таким образом обеспечивается точность фиксации прижима 5 поскольку возможные погрещности в установке заделок 29 по высоте самокомпенсируются перемещением последних под действием пружин 30, и положение прижима 5 относительно неподвижной плиты 13 четко определяется фиксирующими плоскостями 27 кронштейнов 26. При этом зазоры между нижней поверхностью прижима 5 и верхними поверхностями секторов 24, а также между нижней рабочей поверхностью последни и поверхностью неподвижной плиты 13 (за кольцевой канавкой 34) должны быть равными толщине цилиндрической заготовки 35 с минимальным допуском,

чем исключается гофрообразование.

I

При дальнейшем опускании подвижной плиты 1 клин 2 начинает воздействовать на секторы 24 и средняя часть цилиндрической заготовки 35 начинает раздаваться, а концы ее, подгибаемые кромками кольцевой канавки 34 и прижима 5 и протягиваемые через соответствующие зазоры - отбор товываться.

5

Q

0

5

5

0

5

По достижению заготовко11 35 требуемого внутреннего диаметра, который ограничен предельным коэффициентом раздачи, секторы 24 прекращают перемещаться в радиальном направлении.

После этого верхний диск 9 опускается на втулку 4, а клиновые поверхности 20 вспомогательных клиньев 3 опускаются на клиновые скосы 17 пол- зушек 16, вследствии чего последние начинают перемещаться в радиальном направлении к оси симметрии штампа, поднимая нижний диск 12. При этом вертикальные плоскости кронштейнов 26, обращенные к вспомогательным клиньям 3. выполняют роль противоот- жимов, предохраняя последние от изгиба.

При дальнейшем опускании подвижной плиты 1 верхний 9 и нижний 12 диски синхронно разглаживают фланцы заготовки 35, причем в целях обеспечения нормальной работы секторов 24 моменты полного разглаживания верхнего и нижнего фланцев соответственно дисками 9 и 12 должны совпадать.

За счет жесткой связи нижнего диска 12 с неподвижной плитой 13 (через ползушки 16) и верхнего диска 9 с подвижной плитой 1 (через втулку 4) обеспечивается качественное производство фланцев на последнем этапе деформирования заготовки 35 без гофро- образования.

После получения готовой детали 36 ползун пресса начинает поднимать подвижную плиту 1 и вспомогательные клинья 3, взаимодействуя с клиновыми скосами 33 защелок 29, перемещают последние от оси симметрии штампа и освобождают прижим 5, который начинает подниматься вместе с подвижной плитой 1,

Под действием пружин 14 нижний диск 12 возвращается в крайнее нижнее относительно нeпoдвIiжнoй плиты 13 положение, перемещая также ползуш- ки 16 в наиболее удаленное от оси штампа (исходное) положение.

Под действием пружин 25 секторы 24 возвращаются в исходное положение и готовая деталь 36 удаляется из рабочей зоны штампа.

Использование данного штампа позволяет повысить качество путем предотвращения образования гофров на фланцах изготавливаемых деталей.

Формула изобретения

1. Штамп для изготовления цилиндрических деталей с фланцами, содержащий установленные на нижней неподвижной плите с возможностью радиального перемещения секторы, верхнюю подвижную плиту, несущую центральный

15

клин, и подпружиненный к верхней пли- IQ взаимодействия одним скосом с допол- те прижим, отличающийся тем, что, с целью повышения качества путем предотвращения.образования гофров на фланцах изготавливаемых деталей, он снабжен жестко закрепленными на верхней плите втулкой, охватывающей центральный клин, и дополнительными клиньями, расположенными по периферии верхней плиты, размещенным внутри прижима и подпружиненным к верхней плите верхним диском, установленным с возможностью контактирования с втулкой, вертикально подпру20

нительными клиньями, а другим - с клиновыми скосами нижнего диска.

2. Штамп по п. 1, отличающийся тем, что прижим вьтолнен с клиновыми поверхностями на наружной боковой поверхности, а штамп снабжен фиксатором прижима, выполненным в виде защелок, установленных на неподвижной плите с возможностью радиального перемещения и взаимодействия с клиновыми поверхностями прижима.

жиненным и расположенным на нижней плите под секторами нижним диском с клиновыми скосами на наружной боковой поверхности, а также ползушками с двумя клиновыми скосами, установленными вокруг нижнего диска напротив его клиновых скосов с возможностью радиального перемещения и

взаимодействия одним скосом с допол-

нительными клиньями, а другим - с клиновыми скосами нижнего диска.

2. Штамп по п. 1, отличающийся тем, что прижим вьтолнен с клиновыми поверхностями на наружной боковой поверхности, а штамп снабжен фиксатором прижима, выполненным в виде защелок, установленных на неподвижной плите с возможностью радиального перемещения и взаимодействия с клиновыми поверхностями прижима.

26

Фиг. 7

A-A

ue.3

Редактор Л.Повхан

Составитель В.Муслимов

Техред А.Кравчук Корректор И.Муска

Заказ 5142/8Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для вытяжки | 1986 |

|

SU1362541A1 |

| ШТАМП ДЛЯ РЕЗКИ ТРУБ | 1982 |

|

SU1092840A1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Штамп для торцовой гибки листовых заготовок | 1979 |

|

SU863074A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1049139A2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении цилиндрических деталей с фланцами. Цель изобретения - повышение качества путем предотвращения образования гофров на фланцах изготавливаемых.деталей. На верхней плите жестко закреплены втулка, ох222017231618/j 12 J5 Ц Фиг. 2 (Л J

| Штамп для изготовления цилиндрических деталей с фланцами | 1980 |

|

SU889199A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-30—Публикация

1986-06-11—Подача