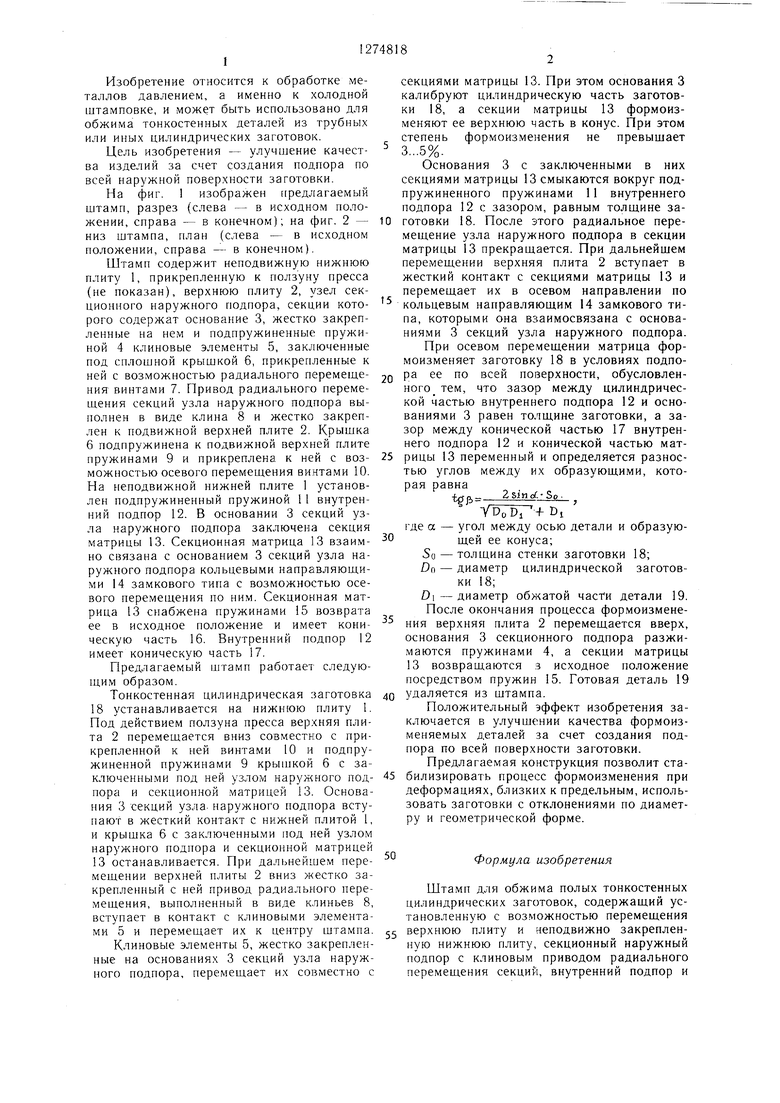

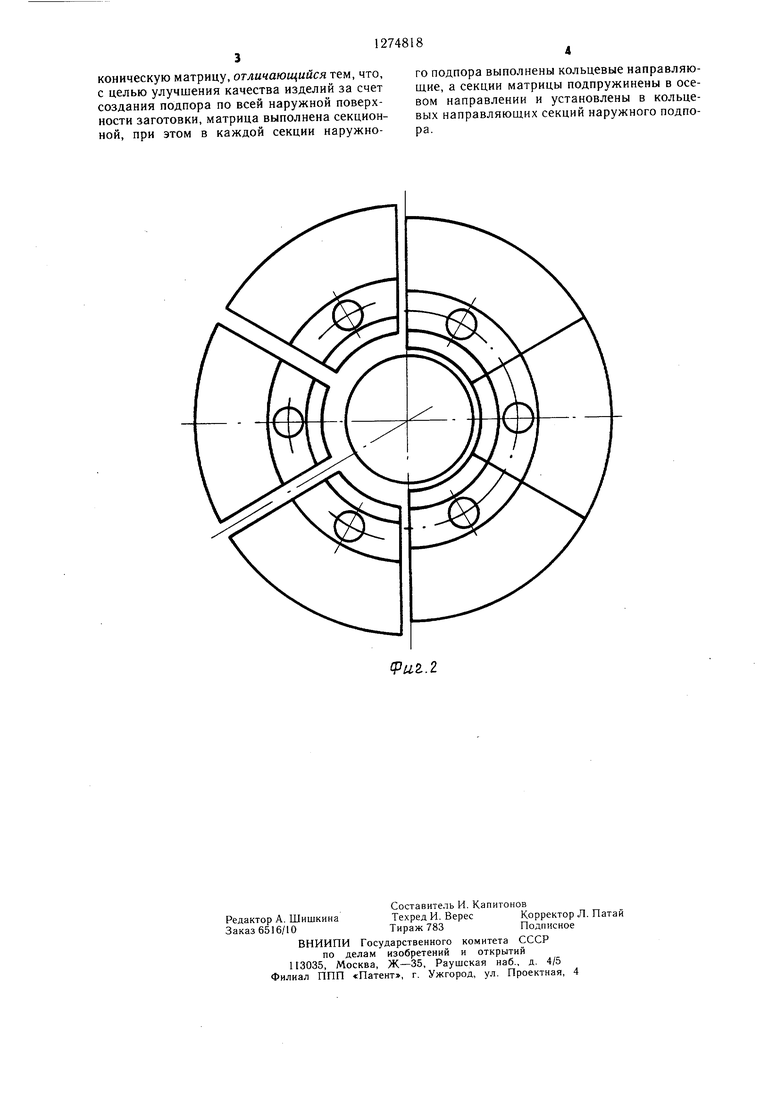

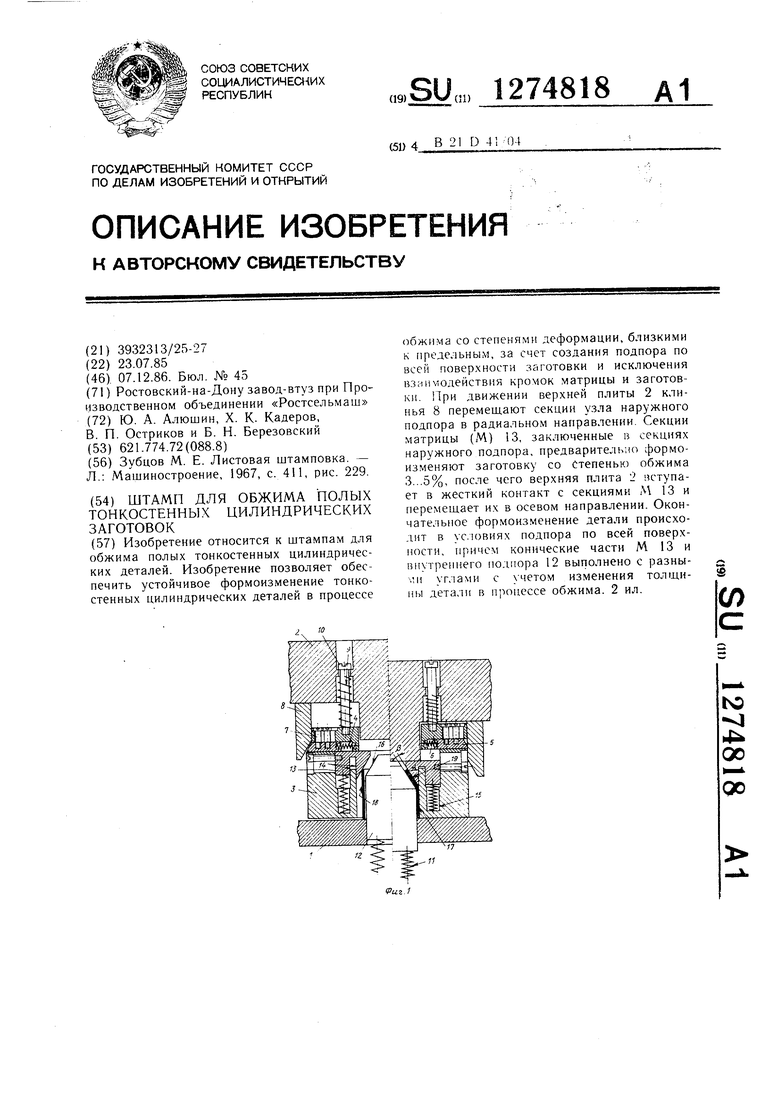

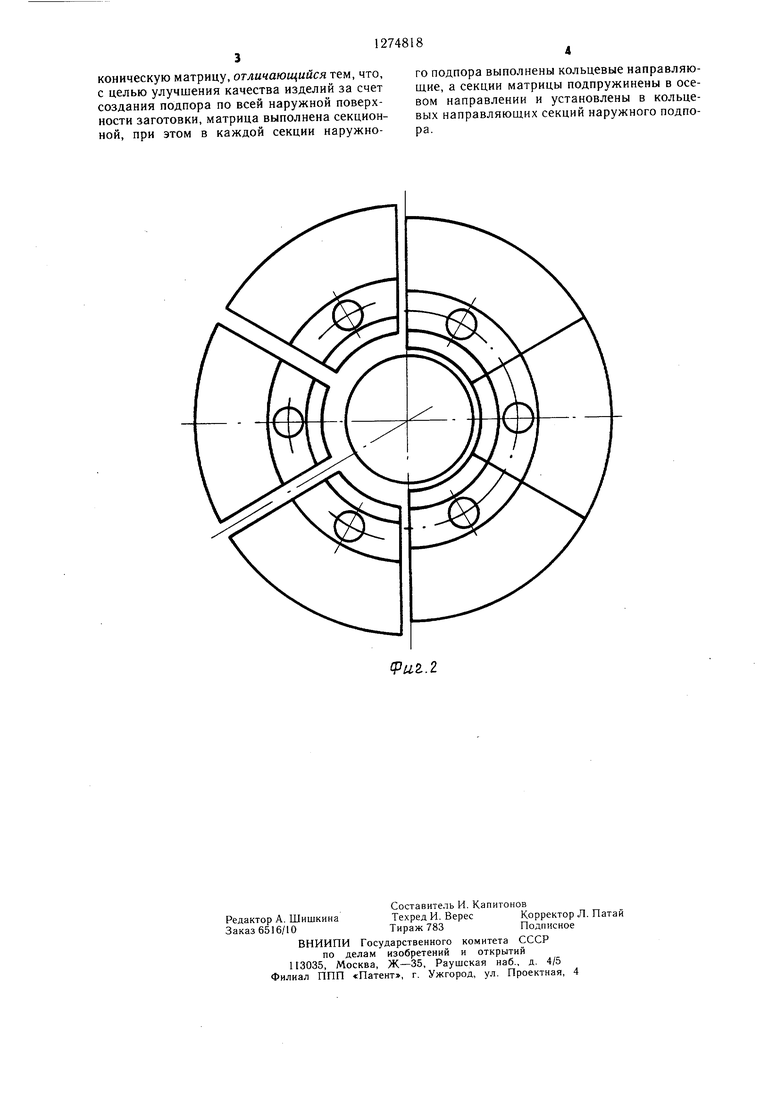

Изобретение относится к обработке металлов давлением, а именно к холодной штамповке, и может бьЕть использовано для обжима тонкостенных деталей из трубных или иных цилиндрических заготовок. Цель изобретения - улучшение качества изделий за счет создания подпора по всей наружной поверхности заготовки. На фиг. 1 изображен нредлагаемый штамп, разрез (слева - в исходном положении, справа - в конечном); на фиг. 2 - низ штампа, план (слева - в исходном положении, справа - в конечном). Штамп содержит неподвижную нижнюю плиту 1, прикрепленную к ползуну пресса (не показан), верхнюю плиту 2, узел секционного наружного подпора, секции которого содержат основание 3, жестко закрепленные на нем и подпружиненные пружиной 4 клиновые элементы 5, заключенные под сплошной крышкой 6, прикрепленные к ней с возможностью радиального перемешения винтами 7. Привод радиального перемещения секций узла наружного подпора выполнен в виде клина 8 и жестко закреплен к подвижной верхней плите 2. Крышка 6 подпружинена к подвижной верхней плите пружинами 9 и прикреплена к ней с возможностью осевого перемещения винтами 10. На неподвижной нижней плите 1 установлен подпружиненный пружиной 1 1 внутренний подпор 12. В основании 3 секций узла наружного подпора заключена секция матрицы 13. Секционная матрица 13 взаимно связана с основанием 3 секций узла наружного подпора кольцевыми направляющими 14 замкового типа с возможностью осевого перемещения по ним. Секционная матрица 13 снабжена пружинами 15 возврата ее в исходное положение и имеет коническую часть 16. Внутренний подпор 12 имеет коническую часть 17. Предлагаемый штамп работает следующим образом. Тонкостенная цилиндрическая заготовка 18 устанавливается на нижнюю плиту 1. Под действием ползуна пресса верхняя плита 2 перемещается вниз совместно с прикрепленной к ней винтами 10 и подпружиненной пружинами 9 крьинкой 6 с заключенны.ми под ней узлом наружного подпора и секционной матрицей 13. Основания 3 секций узла, наружного подпора вступают в жесткий контакт с нижней плитой 1, и крышка 6 с заключенными под ней узлом наружного подпора и секционной матрицей 13 останавливается. При дальнейшем перемещении верхней плиты 2 вниз жестко закрепленный с ней привод радиального перемещения, выполненный в виде клиньев 8, вступает в контакт с клиновыми элементами 5 и перемещает их к центру штампа. Клиновые элементы 5, жестко закрепленные на основаниях 3 секций узла наружного подпора, перемещает их совместно с секциями матрицы 13. При этом основания 3 калибруют цилиндрическую часть заготовки 18, а секции матрицы 13 формоизменяют ее верхнюю часть в конус. При этом степень формоизменения не превышает 3...5%. Основания 3 с заключенными в них секциями матрицы 13 смыкаются вокруг подпружиненного пружинами 11 внутреннего подпора 12 с зазором, равным толщине заготовки 18. После этого радиальное перемещение узла наружного подпора в секции матрицы 13 прекращается. При дальнейшем перемещении верхняя плита 2 вступает в жесткий контакт с секциями матрицы 13 и перемещает их в осевом направлении по кольцевым направляющим 14 замкового типа, которыми она взаимосвязана с основаниями 3 секций узла наружного подпора. При осевом перемещении матрица формоизменяет заготовку 18 в условиях подпора ее по всей поверхности, обусловленного тем, что зазор между цилиндрической частью внутреннего подпора 12 и основаниями 3 равен толщине заготовки, а зазор между конической частью 17 внутреннего подпора 12 и конической частью матрицы 13 переменный и определяется разностью углов между их образующими, которая равна tgfi 2llnej.-So. УТ57РГ+ где ее - угол между осью детали и образующей ее конуса; So - толщина стенки заготовки 18; Dn - диаметр цилиндрической заготовки 18; DI-диаметр обжатой часГи детали 19. После окончания процесса формоизменения верхняя плита 2 перемещается вверх, основания 3 секционного подпора разжимаются пружинами 4, а секции матрицы 13 возвращаются з исходное положение посредством пружин 15. Готовая деталь 19 удаляется из штампа. Положительный эффект изобретения заключается в улучшении качества формоизменяемых деталей за счет создания подпора по всей поверхности заготовки. Предлагаемая конструкция позволит стабилизировать процесс формоизменения при деформациях, близких к предельным, использовать заготовки с отклонениями по диаметру и геометрической форме. Формула изобретения Штамп для обжима полых тонкостенных цилиндрических заготовок, содержащий установленную с возможностью перемещения верхнюю плиту и неподвижно закрепленную нижнюю плиту, секционный наружный подпор с клиновым приводом радиального перемещения секций, внутренний подпор и

коническую матрицу, отличающийся тем, что, с целью улучшения качества изделий за счет создания подпора по всей наружной поверхности заготовки, матрица выполнена секционной, при этом в каждой секции наружного подпора выполнены кольцевые направляющие, а секции матрицы подпружинены в осевом направлении и установлены в кольцевых направляющих секций наружного подпора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима тонкостенных цилиндрических заготовок | 1985 |

|

SU1291250A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

| Штамп совмещенного действия | 1986 |

|

SU1349843A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Штамп совмещенного действия для получения изделий,преимущественно плоских колец | 1984 |

|

SU1178523A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| Зубцов М | |||

| Е | |||

| Листовая штамповка | |||

| - Л.: Машиностроение, 1967, с | |||

| Способ укрепления электродов в катодных лампах | 1923 |

|

SU411A1 |

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-23—Подача