12797

подпор. Втулка 17 выполняет роль наружного подпора. Заготовка 15 устанавливается с помощью фиксатора 14. Под действием усилия пресса пуансон 2 опускается вниз до соприкосновения заходных частей С 6 с клином 11. При дальнейшем опускании пуансона происходит не только поступательное перемещение С 6, но и вращение их. Вращение С заканчивается в тот момент, когда их цилиндрические поверхности i

1

Изобретение относится к обработке металлов давлением и предназначено, в частности, для получения трубчатых деталей с увеличенным диаметром краевой части раздачей на прессе простого действия.

Цель изобретения - улучшение качества изделия и повьшение производительности труда вследствие увеличения степени раздачи посредством создания поддерживающего заготовку по внутренней боковой поверхности усилия.

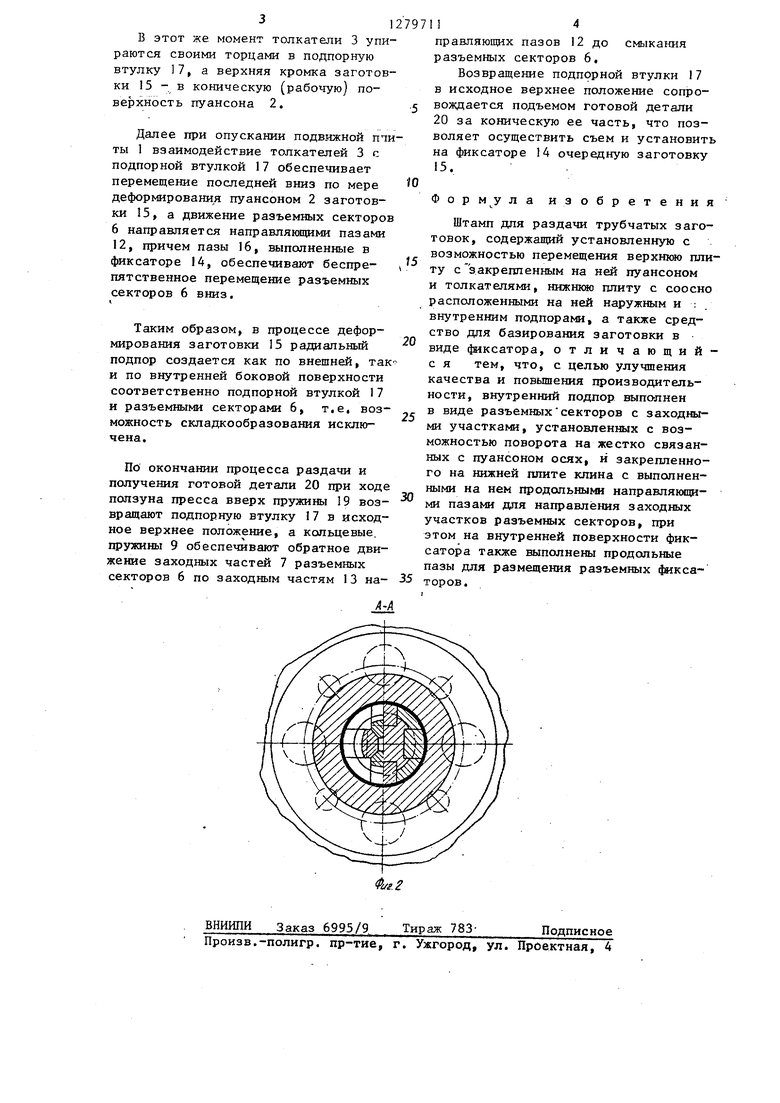

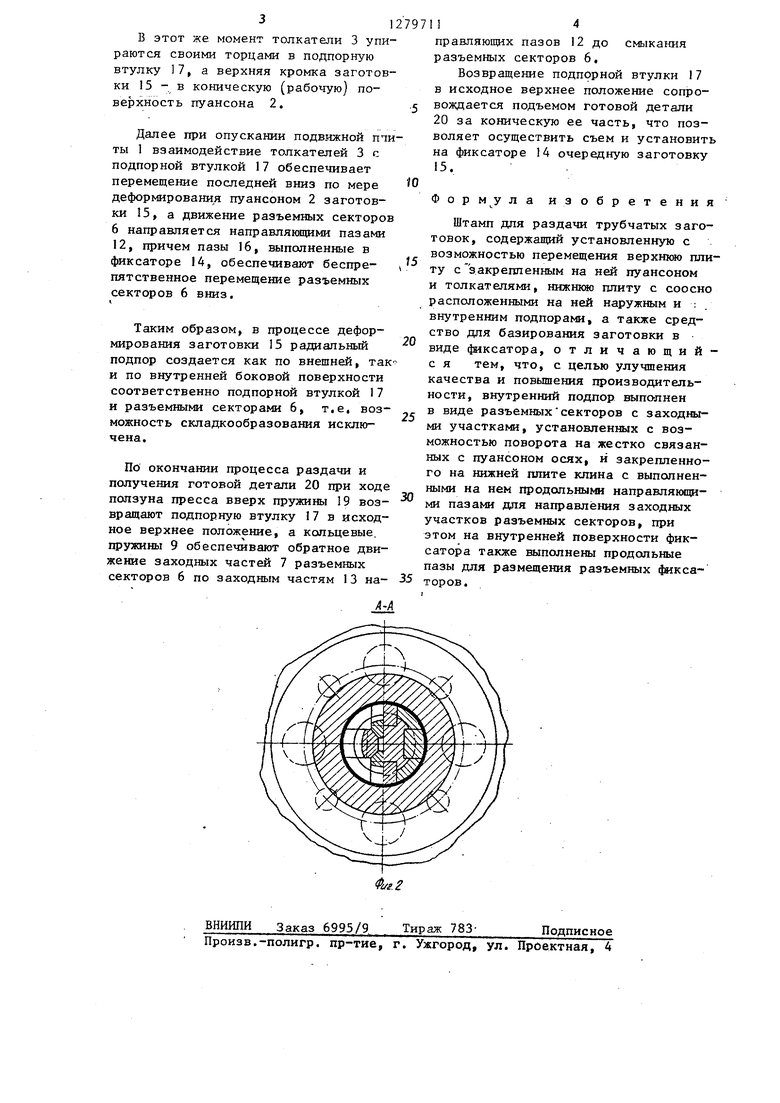

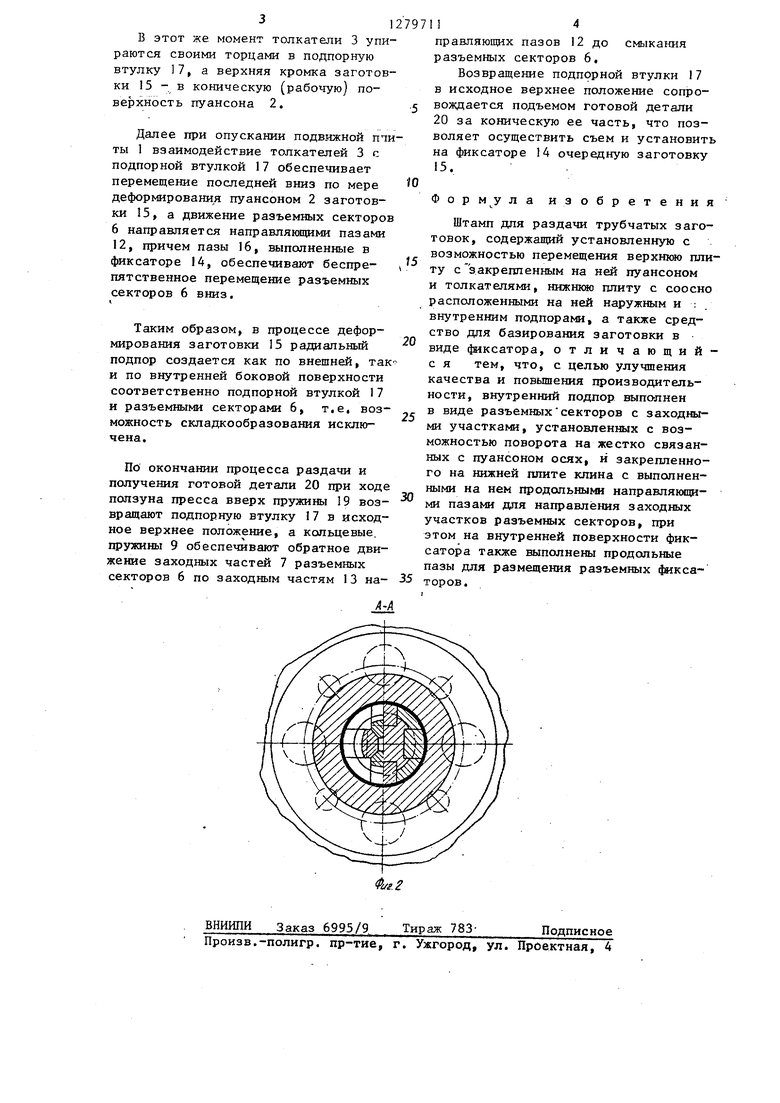

На фиг.1 схематично изображен предлагаемый штамп, разрезi на фиг.2- разрез А-А на фиг.1 (слева от осевой линии - взаиморасположение деталей штампа до начала процесса раздачи, .справа - по окончании раздачи и получении готового изделия.

Штамп, предназначенный для установки на прессе простого действия, состоит из установленной на ползуне пресса подвижной плиты 1 с закрепленными на ней пуансоном 2 и толкателями 3,

На нижнем конце пуансона 2 жестко смонтирована державка 4 с укрепленными на ней цилиндрическими осями 5.

На цилиндрических осях 5 установлены с возможностью вращения вокруг них разъемные секторы 6 с заход- ными частями 7 и подпирающими цилиндрическими поверхностями 8, связанные друг с другом кольцевыми пружинами 9

С неподвилшой плитой 10,жестко связан разжимной клин 11 с выполненными в нем направляющими пазами 2,

1 1

коснутся внутренней поверхности заготовки 15. В этот момент начинается перемещение наружного подпора - втулки 17 и по мере опускания пуансона 2 происходит деформирование заготовки 15, В процессе деформирования радиальный подпор создается как по внешней, так и по внутренней поверхностям заготовки т,е, возможность складкообразования исключена. 2 ил.

5

0

5

имеющими заходные части 13. Секторы с клином образуют внутренний подпор.

Фиксатор 14, служащий для фиксации заготовки 15, закреплен на неподвижной плите 0 и выполнен с пазами 16 для з ахода в них разъемных секторов 6.

Подпорная втулка 17 (наружный подпор) установлена с возможностью осевого перемещения, ограничиваемого винтами 18, на неподвижной плите 10 и подпружинена к ней пружинами 19.

Позицией 20 обозначе1:а готовая деталь.

Штамп работает следующим образом.

На неподвижную плиту 10 устанав- .ливают заготовку 15 и фиксируют ее положение фиксатором 14.

Под действием ползуна пресса (не показан) подвижная плита 1 перемещается вниз до соприкосновения заходных частей 7 разъемных секторов 6 с

разжимным клином 11,

При дальнейшем опускании подвижной плиты 1 движение разъемных секторов 6 направляется заходными частями 13 направляющих пазов 12, выполненных в разжимном клине 11, чем обеспечивается одновременное с поСтупательным перемещением вращение разъемных секторов 6 вокруг цилиндрических осей 5.

При этом направляющий паз выполнен таким образом, что вращение разъ5 емных секторов, 6 заканчивается в тот момент, когда подпирающие цилиндри ческие поверхности 8 последних коснутся внутренней боковой поверхности заготовки 15,

312797

В этот же момент толкатели 3 упираются своими торцами в подпорную втулку 17, а верхняя кромка заготовки 15 - в коническую (рабочую) поверхность пуансона 2..5

Далее при опускании подвижной ти- ты I взаимодействие толкателей 3 с подпорной втулкой 17 обеспечивает

перемещение последней вниз по мере деформирования пуансоном 2 заготовки 15, а движение разъемных секторов 6 направляется направлякяцими пазами 12, причем пазы 16, выполиенные в фиксаторе 14, обеспечивают беспрепятственное перемещение разъемных

секторов 6 вниз,

Таким образом, в процессе деформирования заготовки 15 радиальный подпор создается как по внешней, так и по внутренней боковой поверхности соответственно подпорной втулкой 17 и разъемными секторами 6, т.е. возможность складкообразования исключена.

По окончании процесса раздачи и получения готовой детали 20 при ходе ползуна пресса вверх пружины 19 возвращают подпорную втулку I7 в исходное верхнее положение, а кольцевые, пружины 9 обеспечивают обратное движение заходных частей 7 разъемных секторов 6 по заходным частям 13 на-

А-А

.5

5

0

5

0

5

И4

правляющих пазов 12 до смыка1шя разъемных секторов 6,

Возвращение подпорной втулки 17 в исходное верхнее положение сопровождается подъемом готовой детали 20 за коническую ее часть, что позволяет осуществить съем и установить на фиксаторе 14 очередную заготовку 15.

Формула изобретения

Штамп для раздачи трубчатых заготовок, содержащий установленную с возможностью перемещения верхнюю плиту с закреппенным на ней пуансоном и толкателями, нижнюю плиту с соосно расположенными на ней наружным и ; . внутренним подпорами, а также средство для базирования заготовки в виде фиксатора, отличающий- с я тем, что, с целью улучшения качества и повышения производительности, внутренний подпор выполнен в виде разъемных секторов с заходны- ми участками, установленных с возможностью поворота на жестко связанных с пуансоном осях, и закрепленного на нижней плите клина с выполненными на нем продольными направляющими пазами для направления заходных участков разъемных секторов, при этом на внутренней поверхности фиксатора также выполнены продольные пазы для размещения разъемных фиксаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Штамп для изготовления раздачей сосудов | 1982 |

|

SU1053928A2 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

Изобретение относится к обработке металлов давлением и предназначено для получения трубчатых деталей с увеличенным диаметром краевой части раздачей. Целью изобретения является улучшение качества и повьппение производительности. Штамп содержит пуансон 2 с закрепленными на нем поворотными секторами (с) 6, на нижней плите установлен клин I1, образующий совместно с С внутренний i ko 0UZ.1

ВНИИПИ Заказ 6995/9. Тираж 783Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Подписное

Авторы

Даты

1986-12-30—Публикация

1985-07-19—Подача