со

иС:

сл

со со

Изобретение относится к металлообработке и может быть использовано в токарных автоматах, в том числе роторных, для зажима деталей, типа поршней двигателей внутреннего сгорания.

Цель изобретения - повьппение надежности работы посредством о,беспечения ориентации детали.

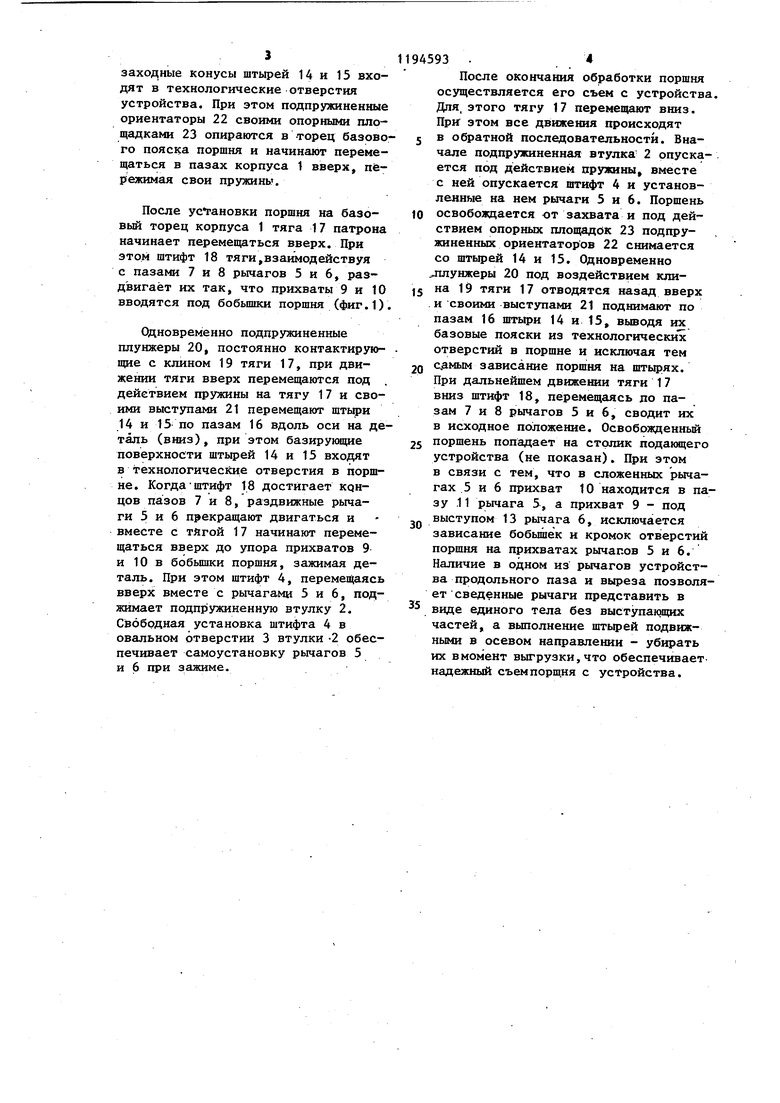

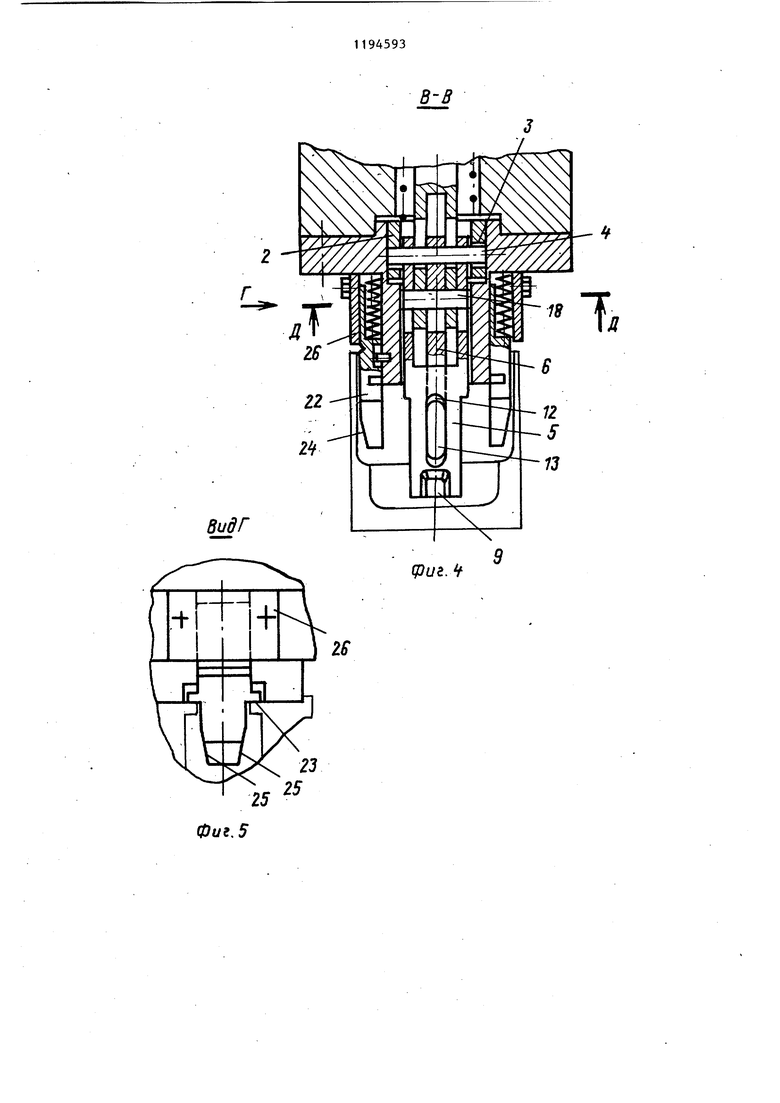

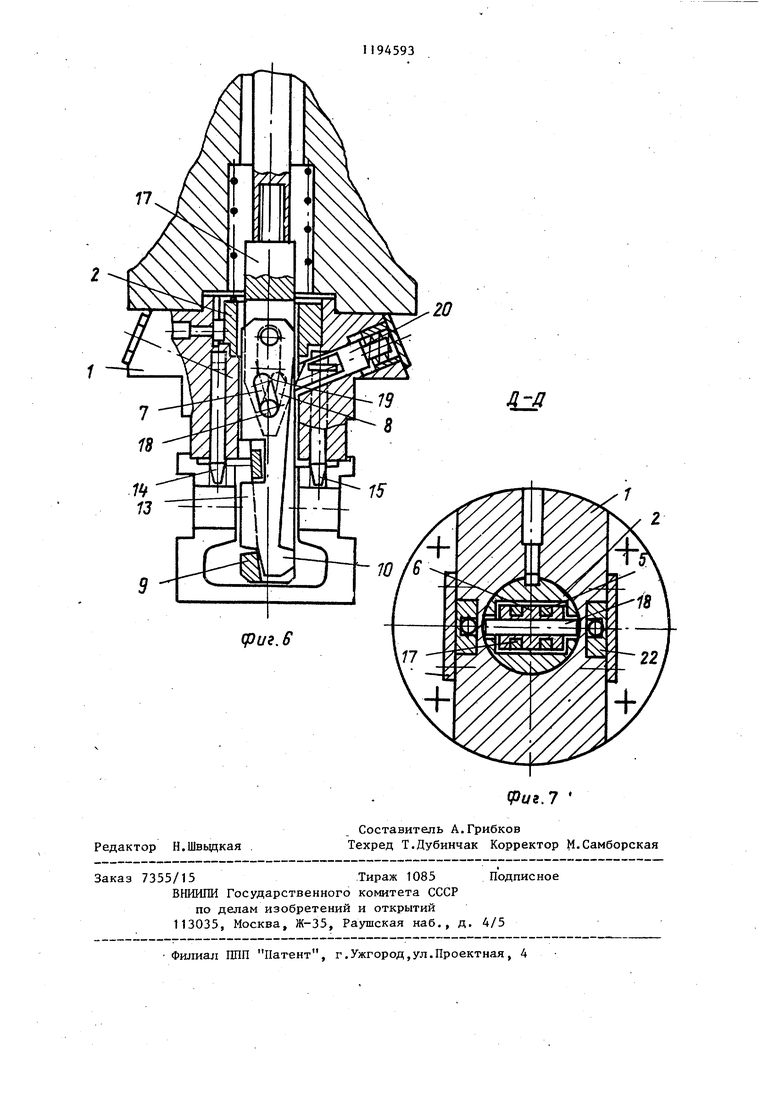

На фиг. 1 схематически представлено устройство, об1ций вид, разрез, с зажатой заготовкой; на фиг. 2 сечение А-А на фиг., 1 , на фиг.3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. Ц на фиг. 5 вид Г на фиг. 4; на фиг. 6 - устройство в исходном положении; на фиг. 7 - сечение Д-Д на фиг. 4.

Устройство состоит из корпуса 1 с расположенной в нем с возможностью осевого перемещения подпружиненной втулкой 2. Во втулке 2 выполнено поперечное сквозное овальное отверстие 3, в которое сводобно вставлен штифт 4. На штифте 4установлены с возможностью поворота два рычага 5 и 6, имеющие противоположно направленные наклонные пазы 7 и 8 и прихваты 9 и 10.

В рычаге 5 выполнен продольный паз 11, имеющий П-образную форму (фиг. 3) и вьфез 12. Благодаря такому выполнению рычага 5 возможно размещение в нем рычага 6, имеющего выступ 13.

Выступ 13 расположен со стороны, противоположной прихвату 10, и при сложенных рычагах 5 и 6 занимает место в вырезе 12 (фиг. 7). Такая форма выполнения рычагов 5 и 6 обеспечивает предотвращение выступания прихватов 9 и 10 за габариты рычагов в сложенном виде (фиг. 7). В корпусе 1 установлены фиксаторы положения поршня, выполненные подвижными в виде штырей 14 и 15. Штыри 14 и 15 служат для базирования обрабатываемого поршня по технологическим отверстиям и имеют поперечные пазы 16. Во втулке 2 установлена тяга 17, вьшолненная в виде вилки. В поперечном отверстии тяги 17 размещен штифт 18, взаимодействующий с пазами 7 и 8 рычагов 5 и 6. Тяга 17 снабжена клином 19 и кинематически связана со штырями 14 и 15. Кинематическая связь тяги 17 и штырей 14 и 15 вьшолнена в виде подпружиненных плунжеров 20. Плунжеры 20 имеют наклонные выступы 2-1 , расположенные под углом к их осям и предназначенные для взаимодействия наклонными торцами Е с клином 19 тяги 17 и выступами 21 с пазами 16 штырей 14 и 15. На наружной поверхности корпуса 1 (фиг. 4 и 5) в пазах установлены подпружиненные ориентаторы 22 с опорными площадками 23 для предварительной ориентации поршня в угловом и радиальном направлениях-. На передней и боковых поверхностях ориентаторов 22 выполнены заходные части в виде скосов 24 и 25. Дпя

5 обеспечения последовательной ориентации высота скосов 24 больше высоты скосов 25. Ориентаторы 22 ограничива тся в пазах корпуса 1 планками 26. Устройство работает следующим

Q образом.

В исходном положении (фиг. 6), когда тяга 17 находится внизу, плунжеры 20, взаимодействующие с клином 19 тяги 17, отведены назад. Штыри 14 и 15, взаимодействующие с выступами 21 плунжеров 20, подняты вверх. Штифт 18 тяги 17 находится в нижней части пазов 7 и 8 рычагов 5 и 6, которые сведены так, что рычаг 6 с прихватом 10 расположен в пазу 11 рычага 5. выступ 13 рычага 6 входит в паз 12 П-образного рычага 5. При этом выступ 13 перекрывает выступающую часть прихвата 9 рычага 5, обеспечивая исключение заклинивания поршня на выступающих частях рычагов 5 и 6 при загрузке и зависание на них при выгрузке.

Загрузка поршня осуществляется в два этапа. Вначале предварительно ориентированный поршень подается на устройство. При этом первыми вступают в контакт с поршнем ориентаторы 22, которые сначала своими скосами 24 на передней поверхности входят внутрь поршня и, сдвигая его в радиальном направлении, ориентируют поршень по внутренним поверхностям юбки, устанавливая его соосно с устройством. Затем скосами 25 на боковь1х поверхностях ориентаторы начинают взаимодействовать с внутренними ;1рилцвами поршня и разворачивают его вокруг оси, ориентируя в угловом положении так, чтобы технологические отверстия в бобьш1ках поршня оказались против штырей 15 и 14. При дальнейшем перемещении поршня до упора в базовьм торец корпуса 1

заходные конусы штырей 14 и 15 входят в технологические отверстия устройства. При этом подпружиненные ориентаторы 22 своими опорными площадками 23 опираются в -торец базового пояска поршня и начинают перемещаться в пазах корпуса 1 вверх, пережимая свои пружины.

После установки поршня на базовый торец корпуса 1 тяга 17 патрона начинает перемещаться вверх. При этом штифт 18 тяги,взаимодействуя с пазами 7 и 8 рычагов 5 и 6, раздвигает их так, что прихваты 9 и 10 вводятся под бобьшпси поршня (фиг.1).

Одновременно подпружиненные плунжеры 20, постоянно контактирующие с клином 19 тяги 17, при движении тяги вверх перемещаются под . действием пружины на тягу 17 и своими выступами 21 перемещают штьфи 14 и 15 по пазам 16 вдоль оси на деталь (вниз), при этом базирующие поверхности штьфей 14 и 15 входят в технологические отверстия в поршне. Когдаштифт 18 достигает концов пазов 7 и 8, раздвижные рычаги 5 и 6 прекращают двигаться и вместе с тйгой 17 начинают перемещаться вверх до упора прихватов 9 и 10 в бобьш1ки поршня, зажимая деталь. При этом штифт 4, перемещаясь вверх вместе с рычагами 5 и 6, поджимает подпружиненн5гю втулку 2. Свободная установка штифта 4 в овальном отверстии 3 втулки -2 обеспечивает самоустановку рычагов 5 и 6 при зажиме.

194593 . ,

После окончания обработки поршня осуществляется его съем с устройства. Для, зтого тягу 17 перемещают вниз. При зтом все движения происходят

5 обратной последовательности. Вначале подпружиненная втулка 2 опускается под действием пружины, вместе с ней опускается штифт 4 и установленные на нем рычаги 5 и 6. Поршень

10 освобождается от захвата и под действием опорных площадок 23 подпружиненных ориентаторов 22 снимается со штырей 14 и 15. Одновременно лшунжеры 20 под воздействием клина 19 тяги 17 отводятся назад вверх и своими выступами 21 поднимают по пазам 16 штыри 14 и 15, выводя их базовые пояски из технологический отверстий в поршне и исключая тем

2Q сдмым зависание поршня на штырях. При дальнейшем движении тяги 17 вниз штифт 18, перемещаясь по пазам 7 и 8 рычагов 5 и 6, сводит их в исходное положение. Освобожденный

25 поршень попадает на столик подающего устройства (не показан). При зтом в связи с тем, что в сложенных рычагах 5 и 6 прихват 10 находится в пазу 11 рычага 5, а прихват 9 - под выступом 13 рычага 6, исключается

30 зависание бобышек и кромок отверстий поршня на прихватах рычапов 5 и 6. Наличие в одном из рычагов устройства продольного паза и выреза позволяет сведенные рычаги представить в

35

виде единого тела без выступающих частей, а выполнение штырей подвижными в осевом направлении - убирать их вмомент выгрузки,что обеспечивает надежный съем поршня с устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима детали | 1980 |

|

SU918004A2 |

| Шпиндельный узел | 1985 |

|

SU1281346A1 |

| Устройство для зажима деталей | 1977 |

|

SU657952A1 |

| Гидравлическое зажимное устройство | 1981 |

|

SU1014681A1 |

| Сборный резец | 1981 |

|

SU1143519A1 |

| Зажимное устройство | 1984 |

|

SU1171270A1 |

| Устройство для нанесения изоляции на трубы | 1980 |

|

SU974028A1 |

| Универсальный блок литьевого прессования | 1980 |

|

SU927511A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

1. УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПОРШНЕЙ, в корпусе которого размещены фиксирующие штыри и соединенные .кинематически с тягой рычаги с прихватами, отличающеес я тем, что, с целью повышения надежности работыj устройство снабжено подпружиненными плунжерами с наклонными торцовыми поверхностями и наклонньп ш выступами на боковых поверхностях, на штырях вьтолнены поперечные пазы, а на конце тяги - клин, предназначенный для взаимодействия с наклонными торцовыми поверхностями плунжеров, при этом штьфи установлены с возможностью осевого перемещения, а их пазы предназначены для взаимодействия с выступами плунжеров. 2. Устройство по п. 1, отлиI чающееся тем, что на одном (Л из рычагов выполнен выступ, а в другом - продольный паз и вырез, предС назначенный для размещения рычага с выступом.

| Устройство для базирования и закрепления поршней при обработке | 1980 |

|

SU904909A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для автоматического перевода трамвайных стрелок | 1924 |

|

SU952A1 |

Авторы

Даты

1985-11-30—Публикация

1983-12-21—Подача