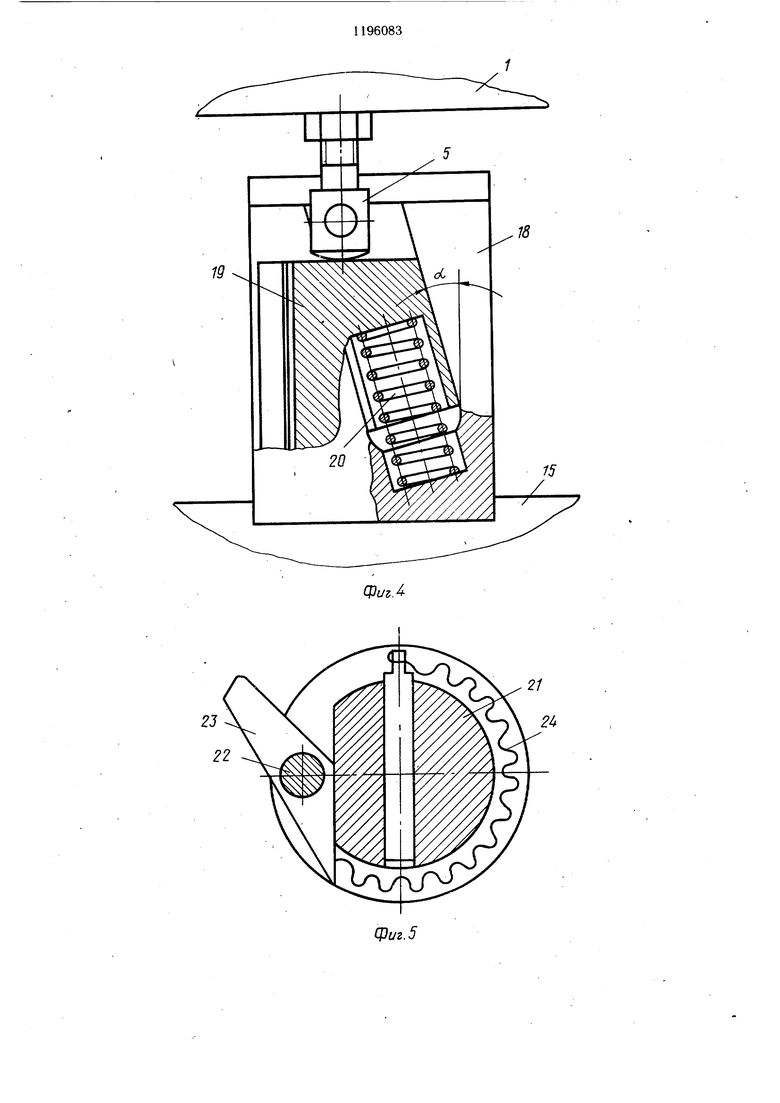

2.Штамп по п. 1, отличающийся тем, что упор выполнен составным из неподвижной части, имеющей направляющие со стороны, обращенной к матрице для отделения полуфабриката, подвижной части, установленнойв направляющих неподвижной части, и пружины сжатия, установленной между подвижной частью и нижней плитой, и штамп снабжен толкателем, установленным на его верхней плите с возможностью взаимодействия с подвижной частью упора.

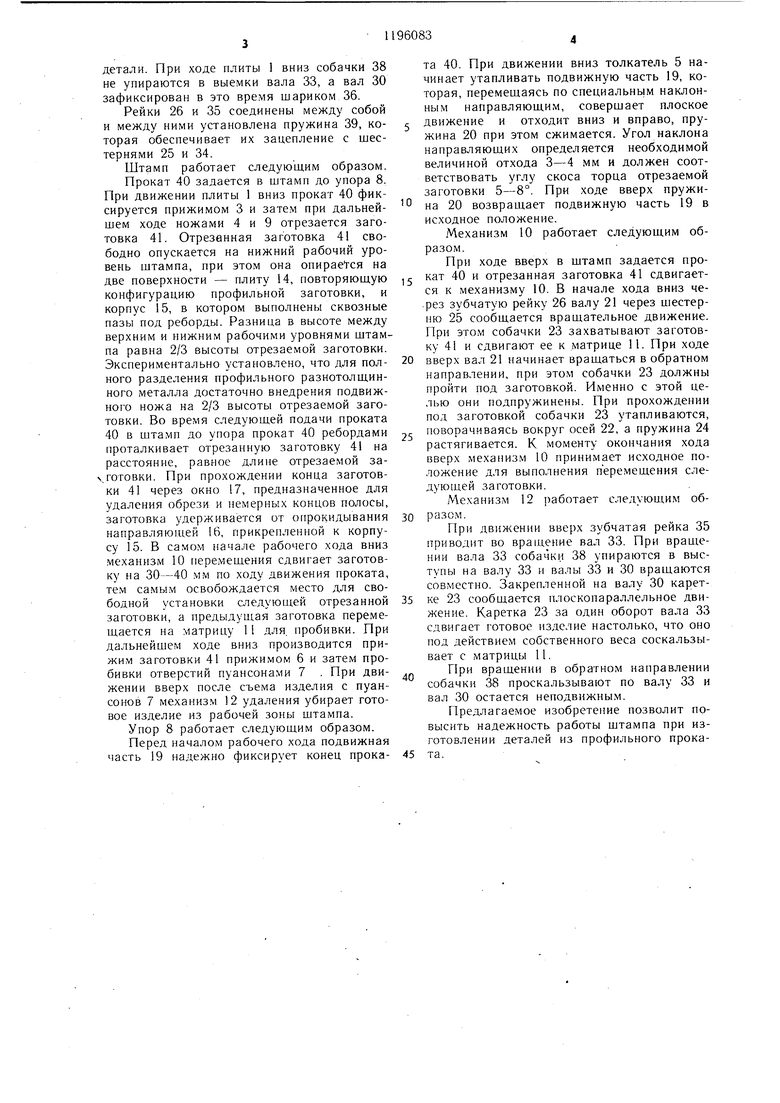

3.Штамп по п. , отличающийся тем, что механизм перемещения выполнен в виде вала, установленного между матрицами перпендикулярно их общей оси и параллельно плоскостям их зеркал, двух собачек, которые расположены на валу по разные стороны от общей оси матриц, и каждая из которых, выполнена в виде двуплечего рычага, установленного на оси, параллельной оси вала, с возможностью контакта с валом одним своим концом, подпружиненного контактирующим концом к валу и выступающего другим своим концом над поверхностью вала, щестерни, закрепленной на валу, и зубчатой рейки, установленной на верхней плите с возможностью взаимодействия с щестерней.

4.Штамп по п. I, отличающийся тем, что механизм удаления выполнен в виде каретки, расположенной в матрице для пробивки, двух валов, каждый из которых установлен перпендикулярно общей оси матриц и параллельно плоскостям их зеркал и оснащен эксцентриком, несущим каретку, щестерни, закрепленной на одном из валов, и зубчатой рейки, установленной на верхней плите с возможностью взаимодействия с шестерней.

5.Штамп по пп. 1 и 2, отличающийся тем, что направляющие неподвижной части упора выполнены под углом 5-8° к плоскости, перпендикулярной направлению перемещения полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| Штамп для реверсивной вырубки-пробивки | 1990 |

|

SU1761346A1 |

| Штамп для резки профильного проката | 1988 |

|

SU1648649A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Переналаживаемый штамп | 1979 |

|

SU841720A1 |

| Штамп-автомат для выдавливания полых деталей | 1985 |

|

SU1268274A1 |

1. ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ, содержаш.ий верхнюю 73 плиту, на которой установлены пуансон для отделения полуфабриката от длинномерной заготовки и пуансон для пробивки, и нижнюю плиту, на которой установлены на разных уровнях матрица, для отделения полуфабриката и матрица для пробивки, упор, установленный между матрицами на одном уровне с матрицей для отделения полуфабрикатов, механизм перемещения полуфабриката и механизм удаления готовой детали, отличающийся тем, что, с целью повышения надежности его в работе при изготовлении деталей из профильного проката, упор установлен с возможностью перемещения к нижней плите и обратно в вертикальной плоскости, параллельной общей оси i матриц под острым углом к направлению перемещения полуфабриката. (Л Oi о 00 со

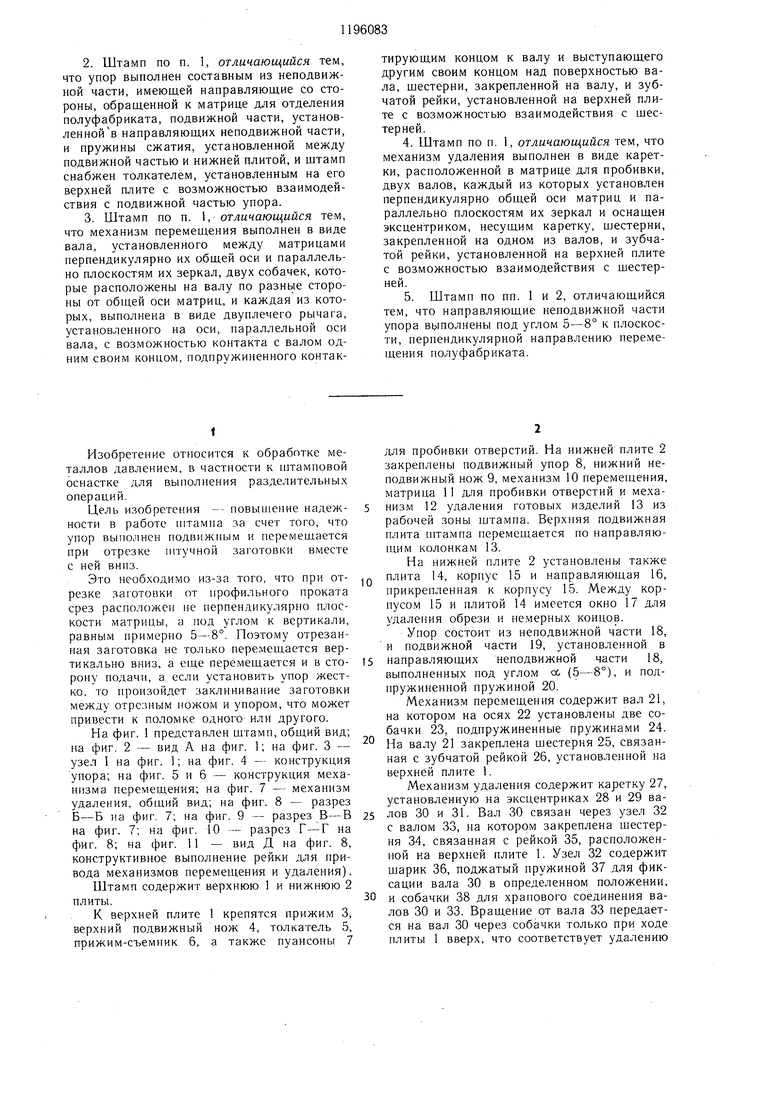

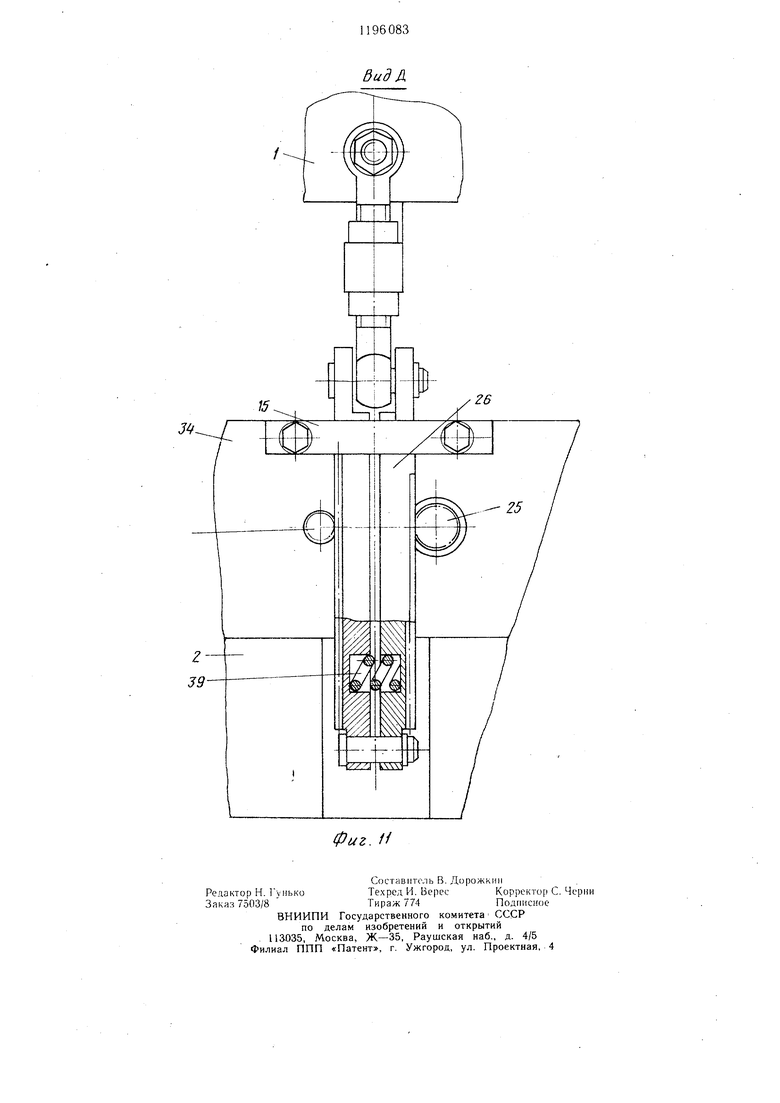

Изобретение относится к обработке металлов давлением, в частности к щтамповой оснастке для выполнения разделительных операций. Цель изобретения - повышение надежности в работе штампа за счет того, что упор выполнен подвижным и перемещается при отрезке штучной заготовки вместе с ней вниз. Это необходимо из-за того, что при отрезке заготовки от профильного проката срез расположен не перпендикулярно плоскости матрицы, а под углом к вертикали, равным примерно 5-8°. Поэтому отрезанная заготовка не только перемещается вертикально вниз, а еще перемещается и в сторону подачи, а если установить упор жестко, то произойдет заклинивание заготовки между отрезным ножом и упором, что может привести к поломке одного или другого. На фиг. 1 представлен пггамп, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - конструкция упора; на фиг. 5 и 6 - конструкция механизма перемещения; на фиг. 7 - механизм удаления, общий вид; на фиг. 8 - разрез Б-Б на фиг. 7; на фиг. 9 - разрез В-В на фиг. 7; на фиг. 10 - разрез на фиг. 8; на фиг. 11 - вид Д на фиг. 8, конструктивное выполнение рейки для привода механизмов перемещения и удаления). Штамп содержит верхнюю 1 и нижнюю 2 плиты. К верхней плите 1 крепятся прижим 3, верхний подвижный нож 4, толкатель 5, прижим-съемник 6, а также пуансоны 7 для пробивки отверстий. На нижней плите 2 закреплены подвижный упор 8, нижний неподвижный нож 9, механизм 10 перемещения, матрица 11 для пробивки отверстий и механизм 12 удаления готовых изделий 13 из рабочей зоны штампа. Верхняя подвижная плита штампа перемещается по направляющим колонкам 13. На нижней плите 2 установлены также плита 14, корпус 15 и направляющая 16, прикрепленная к корпусу 15. Между корпусом 15 и плитой 14 имеется окно 17 для удаления обрези и немерных концов. Упор состоит из неподвижной части 18, и подвижной части 19, установленной в направляющих неподвижной части 18, выполненных под углом ее (5-8°), и подпружиненной пружиной 20. Механизм перемещения содержит вал 21, на котором на осях 22 установлены две собачки 23, подпружиненные пружинами 24. На валу 21 закреплена шестерня 25, связанная с зубчатой рейкой 26, установленной на верхней плите 1. Механизм удаления содержит каретку 27, установленную на эксцентриках 28 и 29 валов 30 и 31. Вал 30 связан через узел 32 с валом 33, на котором закреплена шестерня 34, связанная с рейкой 35, расположенной на верхней плите 1. Узел 32 содержит шарик 36, поджатый пружиной 37 для фиксации вала 30 в определенном положении, и собачки 38 для храпового соединения валов 30 и 33. Вращение от вала 33 передается на вал 30 через собачки только при ходе плиты 1 вверх, что соответствует удалению детали. При ходе плиты 1 вниз собачки 38 не упираются в выемки вала 33, а вал 30 зафиксирован в это время шариком 36. Рейки 26 и 35 соединены между собой и между ними установлена пружина 39, которая обеспечивает их зацепление с шестернями 25 и 34. Штамп работает следующим образом. Прокат 40 задается в штамп до упора 8. При движении плиты 1 вниз прокат 40 фиксируется прижимом 3 и зате.м при дальнейшем ходе ножами 4 и 9 отрезается заготовка 41. Отрезанная заготовка 41 свободно опускается на нижний рабочий уровень штампа, при этом она опираемся на две поверхности - плиту 14, повторяюш,ую конфигурацию профильной заготовки, и корпус 15, в котором выполнены сквозные пазы под реборды. Разница в высоте между верхним и нижним рабочими уровнями штампа равна 2/3 высоты отрезаемой заготовки. Экспериментально установлено, что для полного разделения профильного разнотолщинного металла достаточно внедрения подвижного ножа на 2/3 высоты отрезаемой заготовки. Во время следуюш,ей подачи проката 40 в штамп до упора прокат 40 ребордами проталкивает отрезанную заготовку 41 на расстояние, равное длине отрезаемой зач.готовки. При прохождении конца заготовки 41 через окно 17, предназначенное для удаления обрези и немерных концов полосы, заготовка удерживается от опрокидывания направляющей 16, прикрепленной к корпусу 15. В самом начале рабочего хода вниз механизм 10 перемещения сдвигает заготовку на 30-40 мм по ходу движения проката, тем самым освобождается место для свободной установки следующей отрезанной заготовки, а предыдущая заготовка перемещается на матрицу 11 для. пробивки. При дальнейшем ходе вниз производится прижим заготовки 41 прижимом 6 и затем пробивки отверстий пуансонами 7 . При движении вверх после съема изделия с пуансонов 7 механиз.м 12 удаления убирает готовое изделие из рабочей зоны штампа. Упор 8 работает следующим образом. Перед началом рабочего хода подвижная часть 19 надежно фиксирует конец проката 40. При движении вниз толкатель 5 начинает утапливать подвижную часть 19, которая, перемещаясь по специальном наклонным направляющим, совершает плоское движение и отходит вниз и вправо, пружина 20 при этом сжимается. Угол наклона направляющих определяется необходимой величиной отхода 3-4 мм и должен соответствовать углу скоса торца отрезаемой заготовки 5-8°. При ходе вверх пружина 20 возвращает подвижную часть 19 в исходное положение. Механизм 10 работает следующим образом. При ходе вверх в штамп задается прокат 40 и отрезанная заготовка 41 сдвигается к механизму 10. В начале хода вниз через зубчатую рейку 26 валу 21 через шестерню 25 сообщается вращательное движение. При этом собачки 23 захватывают заготовку 41 и сдвигают ее к матрице 11. При ходе вверх вал 21 начинает вращаться в обратном направлении, при этом собачки 23 должны пройти под заготовкой. Именно с этой целью они подпружинены. При прохождении под заготовкой собачки 23 утапливаются, поворачиваясь вокруг осей 22, а пружина 24 растягивается. К моменту окончания хода вверх механизм 10 принимает исходное положение для выполнения перемещения следующей заготовки. Механизм 12 работает следующим образом. При движении вверх зубчатая рейка 35 приводит во вращение вал 33. При вращении вала 33 собачки 38 упираются в выступы на валу 33 и валы 33 и 30 вращаются совместно. Закрепленной на валу 30 каретке 23 сообщается плоскопараллельное движение. Каретка 23 за один оборот вала 33 сдвигает готовое изделие настолько, что оно под действием собственного веса соскальзывает с матрицы 11. При вращении в обратном направлении собачки 38 проскальзывают по валу 33 и вал 30 остается неподвижным. Предлагаемое изобретение позволит повысить надежность работы штампа при изготовлении деталей из профильного проката.

«/

7

1196083 6

//

фиг. Z

21

Фиг. 5 ш, Фиг. 7

В- Вг

41

30

I , 32 27

5 JJ / I -И Fi I

| Малов А | |||

| Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| То же, с | |||

| Мяльная машина для лубовых растений | 1923 |

|

SU414A1 |

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1985-12-07—Публикация

1984-03-11—Подача