Изобретение относится к обработке металлов давлением, в частности к автоматам для холодного накатывания резьб и профилей на крепежных изделиях типа болтов, винтов, шпилек и т.д.

Цель изобретения - повышение качества обрабатываемых изделий.

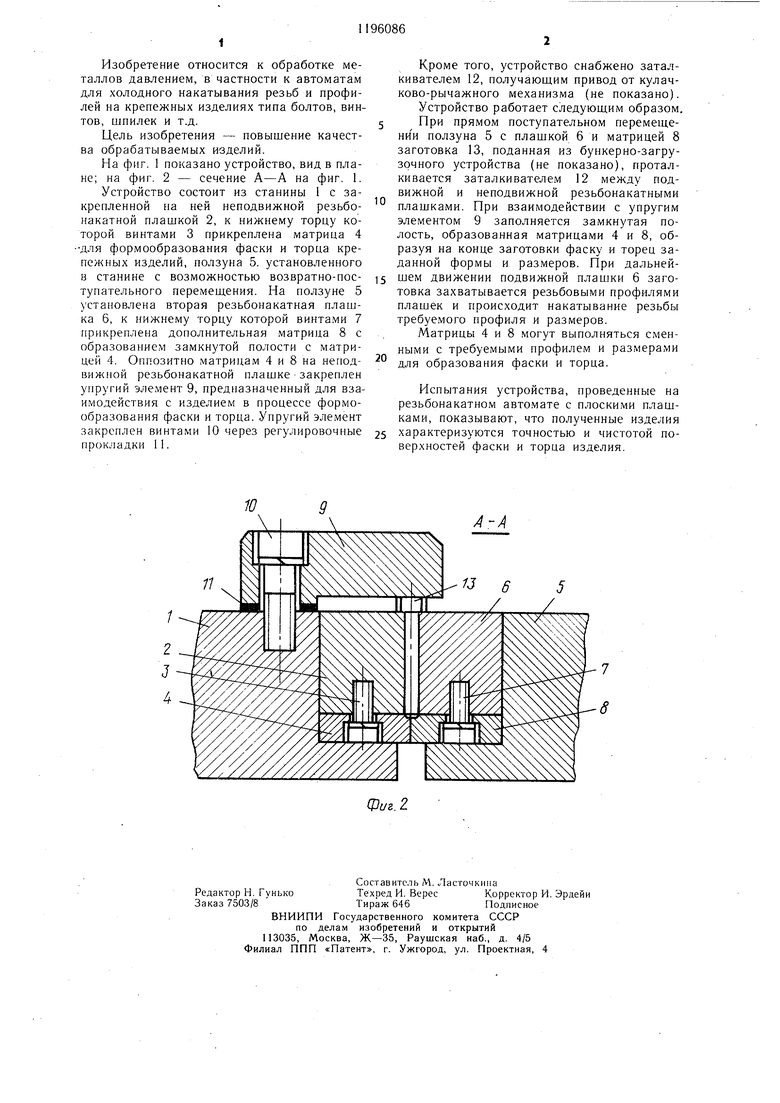

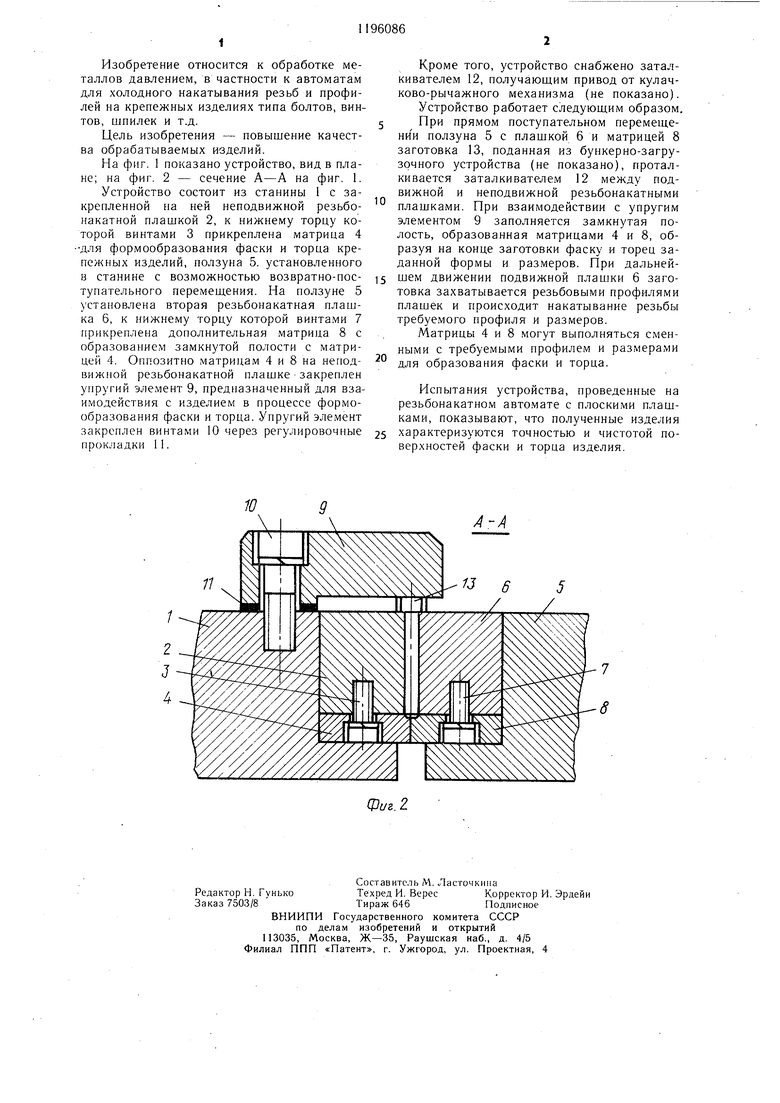

На фиг. 1 показано устройство, вид в плане; на фиг. 2 - сечение А-А на фиг. 1.

Устройство состоит из станины 1 с закрепленной на ней неподвижной резьбонакатной плашкой 2, к нижнему торцу которой винтами 3 прикреплена матрица 4 для формообразования фаски и торца крепежных изделий, ползуна 5. установленного в станине с возможностью возвратно-поступательного перемещения. На ползуне 5 установлена вторая резьбонакатная плашка 6, к нижнему торцу которой винтами 7 прикреплена дополнительная матрица 8 с образованием замкнутой полости с матрицей 4. Оппозитно матрицам 4 и 8 на неподвижной резьбонакатной плашкезакреплен упругий элемент 9, предназначенный для взаимодействия с изделием в процессе формообразования фаски и торца. Упругий элемент закреплен винтами 10 через регулировочные прокладки 11.

Кроме того, устройство снабжено заталкивателем 12, получающим привод от кулачково-рычажного механизма (не показано). Устройство работает следующим образом.

При прямом поступательном перемещении ползуна 5 с плашкой 6 и матрицей 8 заготовка 13, поданная из бункерно-загрузочного устройства (не показано), проталкивается зaтaлкивaтeJ eм 12 между подвижной и неподвижной резьбонакатными

плашками. При взаимодействии с упругим элементом 9 заполняется замкнутая полость, образованная матрицами 4 и 8, образуя на конце заготовки фаску и торец заданной формы и размеров. При дальнейшем движении подвижной плашки 6 заготовка захватывается резьбовыми профилями плашек и происходит накатывание резьбы требуемого профиля и размеров.

Матрицы 4 и 8 могут выполняться сменными с требуемыми профилем и размерами

для образования фаски и торца.

Испытания устройства, проведенные на резьбонакатном авто.мате с плоскими плашками, показывают, что полученные изделия характеризуются точностью и чистотой поверхностей фаски и торца изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| Инструмент для накатывания резьб | 1986 |

|

SU1565564A1 |

| Инструмент для накатывания резьбы | 1987 |

|

SU1704894A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Загрузочное устройство к резьбонакатному станку с плоскими плашками | 1989 |

|

SU1708579A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Резьбонакатная регулируемая плашка | 1982 |

|

SU1094658A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБЫ, ФАСКИ И ТОРЦА КРЕПЕЖНЫХ ИЗДЕЛИЙ, содержащее станину, установленные на ней подвижную и неподвижную резьбонакатные плашки и матрицу для формообразования фаски и торца крепежных изделий, жестко закрепленную на одной из резьбонакатных плашек, отличающееся тем, что, с целью повышения качества обрабатываемых крепежных изделий, оно снабжено дополнительной матрицей с образованием замкнутой полости с первой матрицей и жестко закрепленной на второй резьбонакатной плашке, и упругим элементом, установленным на неподвижной резьбонакатной плашке оппозитно матрицам и предназначенным для взаимодействия с заготовкой в процессе формообразования фаски и торца крепежных изделий. (Л О5 Т О 00 О5

-А

Фиг.2

| Патент США № 3828604, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1981-12-17—Подача